Файл: 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 126

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.5 Устройство для нанесения направленного микрорельефа и разработка режимов

В соответствии с поставленными задачами методикой экспериментальных исследований предусматривается нанесение экспериментального микрорельефа на поверхность направляющих элементов и определение параметров качества поверхностного слоя.

Для проведения эксперимента использовали сверлильные головки диаметром 75 мм. Материал корпуса сверлильной головки Сталь 40Х, режущих элементов – Сталь 40Х, режущей части – сплав Т5К10, материал направляющих элементов – сплав Р6М5 с износостойкими вставками из сплава Т5К10. Подготовленные таким образом сверлильные головки нумеровали и подвергали экспериментальной механической обработке по направляющим элементам. Для нанесения экспериментального микрорельефа были приняты схемы обработки периферией круга прямого профиля и торцом чашечного круга рисунок 30.

Рисунок 30–Экспериментальные схемы обработки направляющих: а) - периферией шлифовального круга прямого профиля, б), в), г) – торцом чашечного круга

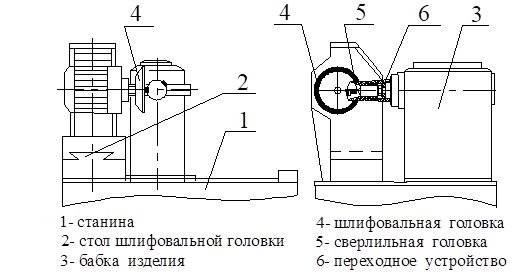

Направляющие шлифовались в сборе с головкой сверла периферией круга прямого профиля на универсальном круглошлифовальном станке модели 3131 [67] для создания существующего микрорельефа и торцом чашечного круга на станке - полуавтомате для заточки фрезерных головок модели 3Б 667 с использованием специального приспособления для создания экспериментального микрорельефа.

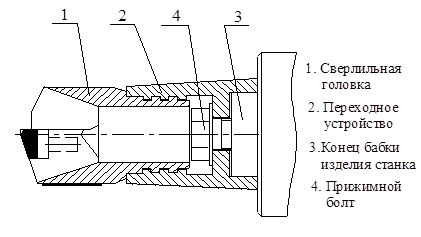

Приспособление представляет собой переходник, который одним концом с помощью прижимного болта крепится к бабке изделия станка. На втором конце переходника при помощи трапециидальной резьбы устанавливается сверлильная головка. Крепление головки в переходном устройстве идентично креплению сверлильной головки на стебле станка глубокого сверления. На рисунке 31 показан станок для заточки фрезерных головок с переходным устройством для шлифования сверлильных головок по направляющим элементам. На рисунке 32 представлена схема установки переходного устройства и на рисунке 32 показано само переходное устройство. На рисунке 34 - схема расположения чашечного шлифовального круга относительно направляющей для создания необходимого направления микронеровностей на рисунок 32 - фотографии станка для заточки фрезерных головок с установленным переходным устройством и сверлильной головкой, сверлильные головки, на рисунке33 - конструкция сверлильной головки.

При изготовлении инструмента направляющие обрабатываются в сборе с головкой сверла. Варьируя расположением чашечного круга по отношению к оси сверла, создается различное направление микронеровностей на направляющих отличное от 90º.

Рисунок 31–Станок для заточки фрезерных головок с переходным устройством для шлифования сверлильных головок и сверл

Рисунок 32–Переходное устройство

Рисунок 33–Схема расположения чашечного шлифовального круга относительно направляющей для создания необходимого направления микронеровностей

Таким образом, на поверхности направляющих были созданы следующие виды микрорельефов:

- параллельный микрорельеф перпендикулярный оси сверла (заводская технология);

- параллельный микрорельеф перпендикулярный оси сверла (экспериментальный);

- скрещивающийся микрорельеф под углом 45˚;

- перпендикулярный микрорельеф параллельный оси сверла.

Рисунок 34–Станок для заточки фрезерных головок с установленным переходным устройством и сверлильной головкой, сверлильные головки

Применение схем торцового шлифования с различной величиной смещения линии реза относительно оси круга позволило получить на направляющих поверхностный слой с различными параметрами шероховатостей поверхности и различным направлением микронеровностей (рисунок 35). Часть образцов, обработанных по принятой схеме, применяли в качестве контрольных для сопоставления с экспериментальными.

а)

б)

в)

Рисунок 35–Поверхность направляющих элементов, обработанных торцом чашечного круга:

а) параллельный микрорельеф перпендикулярный оси сверла

б) скрещивающийся микрорельеф под углом 45º

в) перпендикулярный микрорельеф параллельный оси сверла

Задаваемые из эксплуатационных соображений требования к неровностям поверхности детали относятся, естественно, ко всей рабочей поверхности каждой конкретной изготовленной детали. Контроль соблюдения этих требований осуществляется обычно по некоторому числу профилей ограниченной длины.

При измерении неровностей поверхности, как и при измерении линейных размеров, эти вопросы следует решать исходя из обеспечения достаточной точности и достоверности результатов измерений.

Расстояния между участками измерения на каждой трассе и между двумя соседними трассами

и

и  выбираем согласно рекомендациям [30] с помощью соотношения

выбираем согласно рекомендациям [30] с помощью соотношения  ,

,где

- целое число, больше единицы;

- целое число, больше единицы;  - интервал корреляции, на котором нормированная автокорреляционная функция профиля снижается до значения, равного единице, до значения, достаточно близкого к нулю, т.е. это расстояние между такими двумя ординатами профиля или поверхности, которые можно считать практически независимыми друг от друга. Коэффициент

- интервал корреляции, на котором нормированная автокорреляционная функция профиля снижается до значения, равного единице, до значения, достаточно близкого к нулю, т.е. это расстояние между такими двумя ординатами профиля или поверхности, которые можно считать практически независимыми друг от друга. Коэффициент  рекомендуют выбирать равным 10 [30], считая также, что для большинства технических поверхностей можно принять

рекомендуют выбирать равным 10 [30], считая также, что для большинства технических поверхностей можно принять .

.Вопросы о длине

участка измерения и числа

участка измерения и числа  таких участков на контролируемой поверхности направляющих сверлильных головок вследствие малых размеров направляющих теряют свою актуальность, так как не составляет ни какого труда обследовать весь профиль направляющих поверхностей.

таких участков на контролируемой поверхности направляющих сверлильных головок вследствие малых размеров направляющих теряют свою актуальность, так как не составляет ни какого труда обследовать весь профиль направляющих поверхностей. Оценку параметров шероховатости проводили выборочно по нескольким образцам партии.

Учитывая размеры направляющих, в процессе измерений провели по 18 замеров среднего арифметического отклонения профиля Ra, высоты неровностей профиля по 10 точкам Rz, и наибольшей высоты профиля Rmax поверхности направляющих сверлильных головок с различным типом направлений неровностей при расстоянии между трассами ощупывания

2 мм, как это рекомендовано в работах [30, 33]. Значения величин для направляющих с параллельным микрорельефом перпендикулярным оси сверла сведены в таблицу 4, скрещивающегося под углом 45º микрорельефа в таблицу 5, перпендикулярного микрорельефа параллельного оси сверла в таблицу 6, а также сведены в рисунок 36.

2 мм, как это рекомендовано в работах [30, 33]. Значения величин для направляющих с параллельным микрорельефом перпендикулярным оси сверла сведены в таблицу 4, скрещивающегося под углом 45º микрорельефа в таблицу 5, перпендикулярного микрорельефа параллельного оси сверла в таблицу 6, а также сведены в рисунок 36.Таблица 4–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных торцом чашечного круга (параллельный микрорельеф перпендикулярный оси сверла)

| Параметры шерохо-ватости поверхности. | Число участков измерений | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||||

| Ra | 0,52 | 0,56 | 0,45 | 0,56 | 0,33 | 0,4 | 0,54 | |||||||||

| Rz | 1,92 | 2,15 | 1,78 | 2,12 | 1,38 | 1,7 | 2,05 | |||||||||

| Rmax | 2,92 | 3,15 | 2,65 | 3,16 | 1,9 | 2,49 | 3,05 | |||||||||

| Параметры шерохо-ватости поверхности. | Число участков измерений | |||||||||||||||

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||||||||||

| Ra | 0,45 | 0,51 | 0,39 | 0,5 | 0,32 | 0,41 | 0,54 | |||||||||

| Rz | 1,95 | 1,91 | 1,49 | 1,88 | 1,38 | 1,73 | 2,1 | |||||||||

| Rmax | 2,75 | 2,9 | 2,35 | 2,85 | 1,92 | 2,51 | 3,11 | |||||||||

| Параметры шерохо-ватости поверхности. | Число участков измерений | Дис-персия | Седне-кв.откл | Средн. значен. | ||||||||||||

| 15 | 16 | 17 | 18 | |||||||||||||

| Ra | 0,5 | 0,43 | 0,48 | 0,5 | 0,00511 | 0,0715 | 0,4661 | |||||||||

| Rz | 1,92 | 1,73 | 1,82 | 1,85 | 0,05041 | 0,2245 | 1,8256 | |||||||||

| Rmax | 2,86 | 2,55 | 2,78 | 2,82 | 0,12999 | 0,3605 | 2,7067 | |||||||||

Таблица 5–Характеристика параметров шероховатости микрорельефа поверхности направляющих элементов, обработанных торцом чашечного круга (скрещивающийся под углом 45º микрорельеф)

| Параметры шерохо-ватости поверхности. | Число участков измерений | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||||

| Ra | 0,25 | 0,24 | 0,33 | 0,26 | 0,24 | 0,29 | 0,32 | |||||||||

| Rz | 1,25 | 1,2 | 1,41 | 1,25 | 1,18 | 1,3 | 1,38 | |||||||||

| Rmax | 1,86 | 1,85 | 2,1 | 1,72 | 1,7 | 1,98 | 1,95 | |||||||||

| Параметры шерохо-ватости поверхности. | Число участков измерений | |||||||||||||||

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||||||||||

| Ra | 0,26 | 0,24 | 0,26 | 0,32 | 0,36 | 0,31 | 0,35 | |||||||||

| Rz | 1,22 | 1,21 | 1,26 | 1,37 | 1,47 | 1,35 | 1,45 | |||||||||

| Rmax | 1,8 | 1,65 | 1,88 | 1,97 | 2,25 | 2,02 | 2,18 | |||||||||

| Параметры шерохо-ватости поверхности. | Число участков измерений | Дис-персия | Седне-кв.откл | Средн. значен. | ||||||||||||

| 15 | 16 | 17 | 18 | |||||||||||||

| Ra | 0,3 | 0,32 | 0,31 | 0,29 | 0,00141 | 0,0376 | 0,2917 | |||||||||

| Rz | 1,3 | 1,38 | 1,29 | 1,28 | 0,00714 | 0,0845 | 1,3083 | |||||||||

| Rmax | 2 | 2,08 | 2,05 | 1,96 | 0,02508 | 0,1584 | 1,9444 | |||||||||