ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 192

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

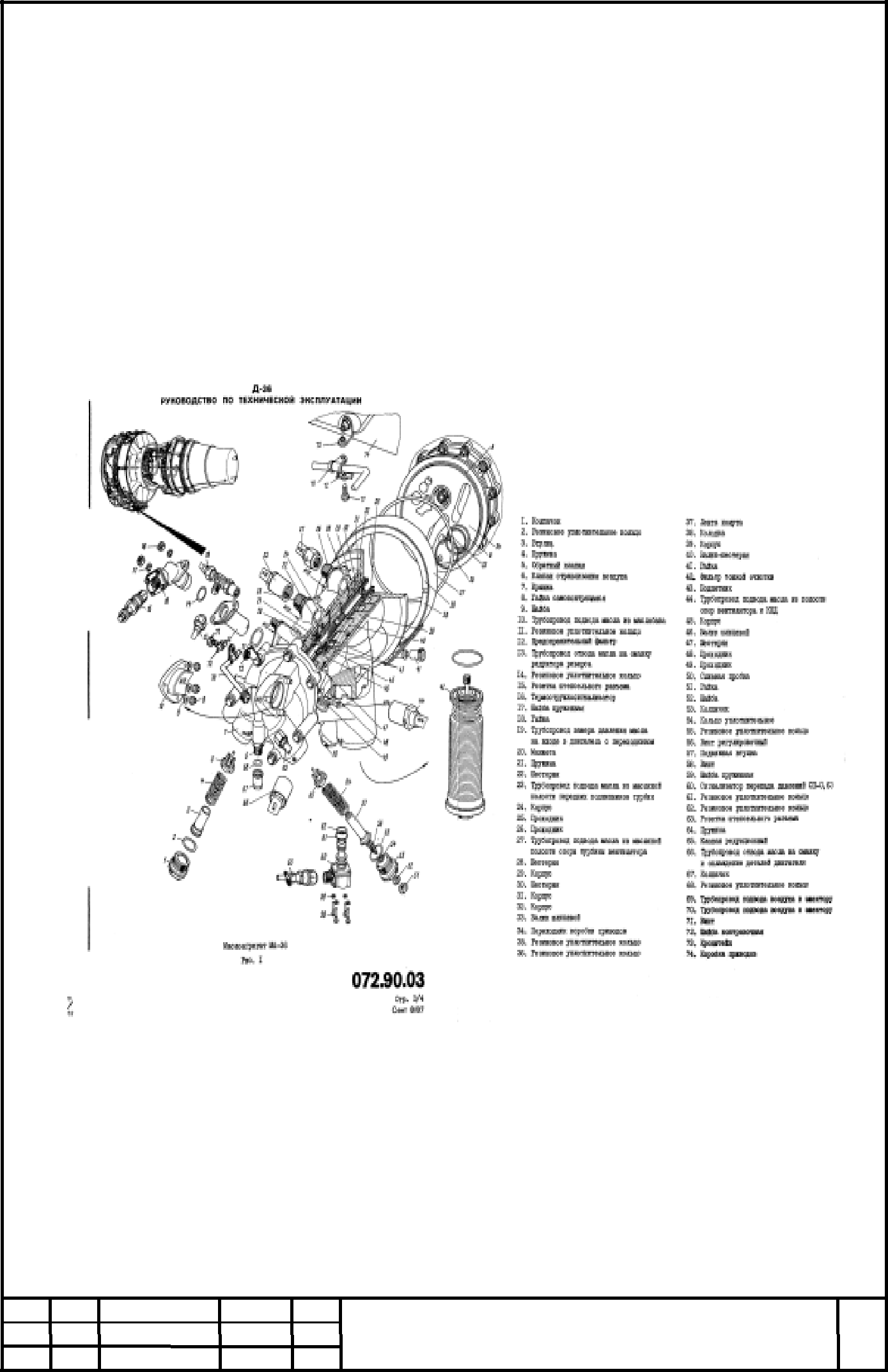

стружкосигнализатор опор вентилятора и КНД. Привод маслоагрегата осуществлен шлицевым валиком (33), сочлененным с ведущей шестерней(40) основной откачивающей секции. Валик (33) удерживается в шестерне (40) при помощи упругой втулки. Корпуса насосов смонтированы в общем корпусе (32), закрытом крышкой (7). Нагнетающая секция предназначена для подачи масла в двигатель, расположена в расточках корпуса (45) и состоит из ведущей

-

и ведомой шестерен, вращающихся в бронзовых втулках-подшипниках,

редукционного (65) и обратного (5) клапанов и клапана (6) стравливания воздуха. Привод нагнетающей секции осуществляется шлицевым валиком (46) от ведущей шестерни (40) основной откачивающей секции. Секция откачки масла из полости подшипников КНД и вентилятора размещена в расточках корпуса (31) и состоит из ведущей (30) и ведомой шестерен. Шестерня (30) приводится во вращение от ведущей шестерни (40) основной откачивающей секции при помощи шарика-шпонки. Секция откачки масла из полости подшипника турбины вентилятора размещена в расточках корпуса (29) и состоит из ведущей (28) и ведомой шестерен. Шестерня (28) приводится во вращение от ведущей шестерни (40) основной откачивающей секции при помощи шарика-шпонки. Основная откачивающая

Лист

| Изм. Лист№ докум.Подпись Дата | 16 | |

| | |

секция расположена в расточках корпуса (39) и состоит из ведущего валика-шестерни (40) и ведомого валика-шестерни, вращающихся в бронзовых втулках-подшипниках. Секция откачки масла из подшипников турбин высокого и низкого давлений находится в расточках корпуса (24) и состоит из ведущей (22) и ведомой шестерен и бронзовых подпятников (43),подгруженных пружинами (21) и предназначенных для компенсации торцовых зазоров, чем повышена производительность насоса на малых оборотах

секция расположена в расточках корпуса (39) и состоит из ведущего валика-шестерни (40) и ведомого валика-шестерни, вращающихся в бронзовых втулках-подшипниках. Секция откачки масла из подшипников турбин высокого и низкого давлений находится в расточках корпуса (24) и состоит из ведущей (22) и ведомой шестерен и бронзовых подпятников (43),подгруженных пружинами (21) и предназначенных для компенсации торцовых зазоров, чем повышена производительность насоса на малых оборотахРис. 2.1

Лист

| Изм. Лист№ докум.Подпись Дата | 17 | |

| | |

2.3 Работа МА-36

2.3 Работа МА-36Масло из бака по трубопроводу (10) (см. рис. 2.2) поступает к шестерням нагнетающей секции выходит в полость нагнетания, где разделяется на два потока. Основной поток, пройдя обратный клапан (5), по каналу попадает в полость фильтра. Избыточное количество масла перепускается редукционным клапаном (65) в полость входа в нагнетающую секцию. Нагнетаемое масло подается в двигатель по трубопроводу, подсоединенному к проходнику (49). Подвод и отвод масла к основной откачивающей секции осуществлен по каналам переходника(34) коробки приводов и корпуса (32) маслоагрегата. Подвод масла к секция откачки в полости подшипников вентилятора в КНД осуществлен трубопроводом (44) к проходнику (48), далее по каналу в корпусе маслоагрегата, пазу в переходнике (34) коробки приводов в каналам в

корпусе маслонасоса откачки в данных опор, а вывод - через канал переходника (34) в коробку приводов. Подвод к секции откачки масла из полостей подшипников турбин высокого в низкого давлений осуществлен трубопроводом (23) к проходнику (25), далее - по каналу в корпусе на вход в насос, а вывод-через каналы в корпусах маслонасосов в переходнике (34) в коробку приводов. Подвод к секции откачки масла из полости подшипника турбины вентилятора осуществляется трубопроводом (27) к проходнику (26), далее-по каналу в корпусе маслоагрегата, пазу переходника (34) в каналам в корпусах маслонасосов на вход в насос, а вывод-по каналам совместно с маслом, поступающим от насоса откачки из полости подшипников вентелятора и КНД

-

коробку приводов. Обратный клапан (5) после останова двигателя закрывается и предотвращает перетекание масла в маслобака в двигатель при стоянке самолета. Для устранения перетекания масла в двигатель по приводу нагнетающей секции во время стоянки установлена манжета (20)

Лист

| Изм. Лист№ докум.Подпись Дата | 18 | |

| | |

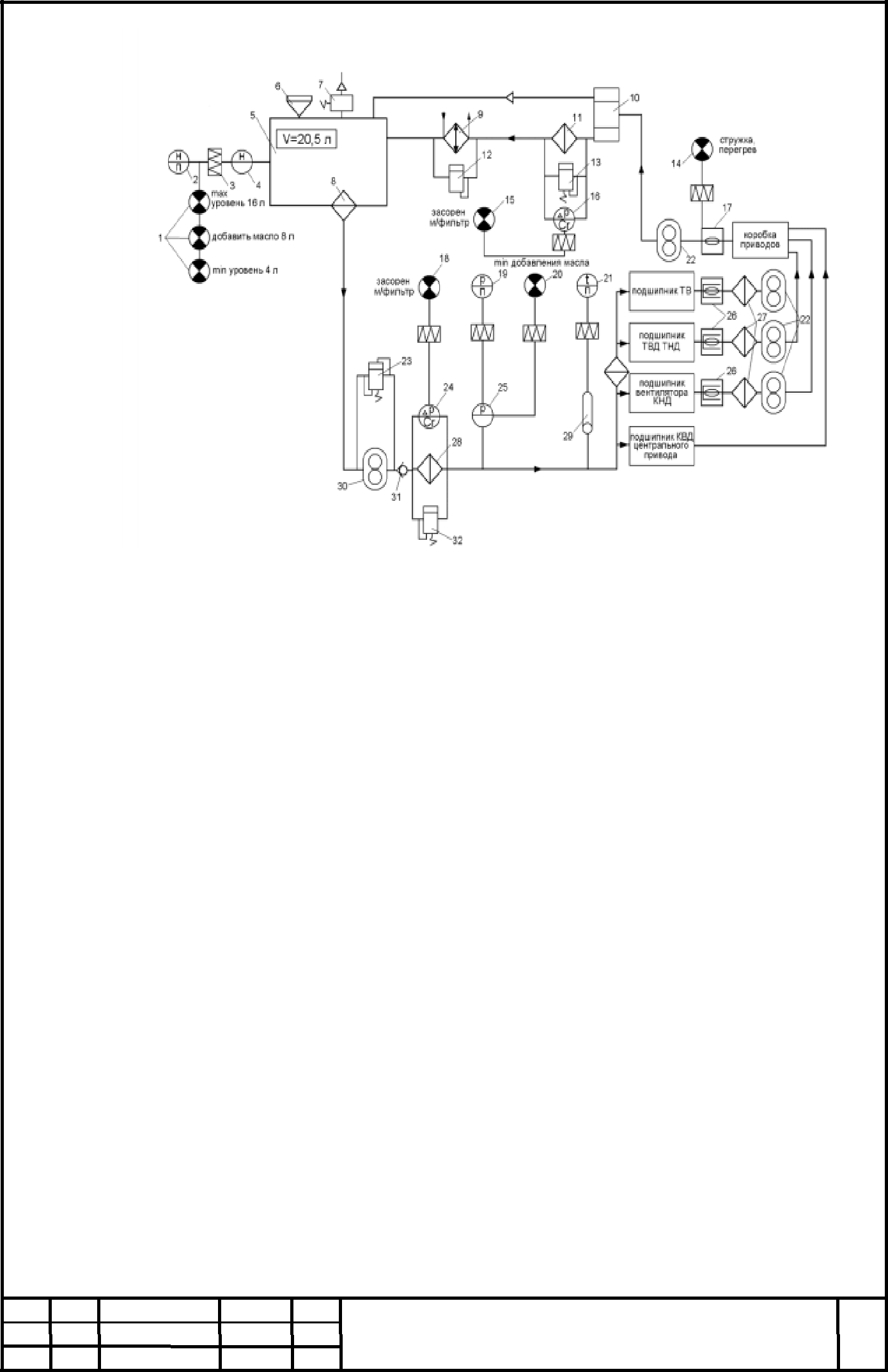

Рис. 2.2 Схема маслосистемы и системы суфлирования двигателя:

1-сигнализаторы масломера;2-масломер;3-передача электрического

сигнала; 4-датчик уровнемера;5-маслобак;6-.заправочная горловина с

фильтром;7-предохранительный,клапан;8-предохранительный

маслофильтр;9-топливно-масляный агрегат;10-воздухоотделитель;11-фильтр

грубой очистки;12-термоклапан;13-перепускной клапан;14-сигнализатор

стружки в масле и перегрева;15-сигнализатор засорения фильтра грубой

очистки;16-датчик перепада давления на фильтре грубой очистки;17-

стружкосигнализатор;18-сигнализатор засорения фильтра тонкой очистки;19-

указатель давления масла;20-сигнализатор минимального давления масла;21-

указатель температуры масла;22-откачивающие секции маслоагрегата;23-

редукционный клапан;24-сигнализатор перепада давления на фильтре тонкой

очистки;25-датчик замера давления;26-термостружкосигнализатор;27-предохранительный фильтр насосов;28- фильтр тонкой очистки;29-датчик температуры масла;30-нагнетающая секция маслоагрегата;31-обратный клапан;32-датчик перепада давления на фильтре тонкой очистки.

Лист

| Изм. Лист№ докум.Подпись Дата | 19 | |

| | |

3.Специальная часть

3.Специальная часть3.1Характерные отказы и техническое обслуживание масляной

системы

Большая часть отказов и неисправностей масляной системы связана с повреждением их агрегатов либо с повышенным износом деталей омываемых маслом, а также из-за нарушений правил технической эксплуатации системы

-

двигателя в целом. К числу признаков, свидетельствующих о появлении неисправностей в маслосистеме, относятся: повышенный расход масла,

снижение подачи масла к потребителям, его загрязнение и перегрев. Повышенный расход масла наблюдается в случаях разгерметизации масляных магистралей и полостей, например, при разрушении трубопроводов и их соединений, в результате износа уплотнений опор роторов, при возникновении трещин в корпусных деталях агрегатов маслосистемы и коробки приводов и т.п. Большие потери масла могут быть связаны с его выбросом через систему суфлирования в случае разрушения приводов центробежного суфлера или воздухоотделителя. Существенное увеличение расхода масла недопустимо из-за возможности последующего полного прекращения его подачи в двигатель, которое приведет к разрушению подшипников опор роторов. Уменьшение подачи масла в двигатель сопровождается ухудшением условий смазки и охлаждения узлов трения («масляное голодание»), что вызовет их интенсивный износ, перегрев и может привести к заклиниванию роторов. «Масляное голодание» возникает при падении давления масла за нагнетающей секцией насоса и увеличении гидравлического сопротивления магистрали нагнетания, например, вследствие засорения фильтра тонкой очистки или закоксовывания масляных форсунок. Причинами падения давления в нагнетающей магистрали могут быть большие потери масла, повышенный износ деталей нагнетающей секции насоса, ослабление пружины редукционного клапана или его зависание в открытом положении при засорении механическими частицами

Лист

| Изм. Лист№ докум.Подпись Дата | 20 | |

| | |

Загрязненность масла вызывает засорение фильтра тонкой очистки.

Загрязненность масла вызывает засорение фильтра тонкой очистки.Засорение фильтра приводит, как правило, к открытию перепускного клапана.

-

результате неочищенное масло поступает в двигатель. При этом продукты изнашивания, кокс и другие примеси могут вызвать повышенный износ узлов трения и уплотнений опор, уменьшение проходного сечения масляных форсунок, заклинивание качающих узлов насосов и разрушение их приводов,

загрязнение ТМА и т.п. Перегрев масла происходит за счет повышенного тепловыделения при интенсивном износе смазываемых деталей, в результате «масляного голодания», а также при забросах частоты вращения роторов, температуры газов и т.п. Превышение допустимых температур вызывает окисление масла, выделение из него кокса и смол, засоряющих фильтры и форсунки, ухудшение смазывающих и антикоррозионных свойств масла. Загрязненность и перегрев масла, выражающийся в потемнении масла, являются признаками разрушения и перегрева деталей, омываемых маслом. В первую очередь это относится к подшипникам опор роторов.

Повреждения подшипников роторов в основном возникают по следующим причинам:

-

усталостное разрушение материала в зоне контакта тел качения и беговых дорожек;

-

повышенное проскальзывание и износ деталей подшипника;

-

работа подшипника в условиях масляного голодания.

Усталостное разрушение подшипников наблюдается в виде точечного выкрашивания материала дорожек и тел качения. Оно может возникнуть по причине больших нагрузок от центробежных сил, действующих со стороны тел качения, снижения твердости материала деталей подшипника из-за кратковременного перегрева при изготовлении или в эксплуатации, коррозии из-за плохой консервации.

Лист

| Изм. Лист№ докум.Подпись Дата | 221 | |

| | |

Повышенному проскальзыванию и износу способствуют неправильный монтаж подшипника (повышенные зазоры, установка колец с перекосом). Интенсивный износ может привести к попаданию продуктов износа в зону контакта тел качения и вызвать заклинивание подшипника. В свою очередь износ совместно с температурными

Повышенному проскальзыванию и износу способствуют неправильный монтаж подшипника (повышенные зазоры, установка колец с перекосом). Интенсивный износ может привести к попаданию продуктов износа в зону контакта тел качения и вызвать заклинивание подшипника. В свою очередь износ совместно с температурными

деформациями вызывают изменение зазоров, что также может повлиять на работоспособность подшипника. Например, при выключении двигателя без охлаждения на пониженных режимах работы, тепловой поток от диска турбины может привести к расширению внутреннего кольца подшипника, выборке зазора и кратковременному заклиниванию подшипника. После полного охлаждения всего двигателя, зазоры восстанавливаются, однако, высокие контактные напряжения при заклинивании могут привести к деформации контактирующих поверхностей и растрескиванию этих поверхностей. При запуске холодного двигателя, из-за повышенной вязкости масла подача его к подшипникам затруднена. Тела качения при отсутствии достаточной смазки могут нагреться, выбрать зазор с кольцами, что приведет к заклиниванию и разрушению подшипника При разрушении деталей подшипника из-за масляного голодания всегда имеет место оплавление и износ тел качения, наволакивание материала шариков на поверхность беговых дорожек, износ наружной поверхности сепаратора и его гнезд, разрыв боковых перемычек сепаратора. Обслуживание масляной системы двигателя являются составной частью общего комплекса подготовки воздушного судна к полету и производятся в период выполнения оперативных и периодических форм технического обслуживания. Основными работами при техническом обслуживании маслосистемы являются проверка состояния агрегатов и трубопроводов, контроль количества масла, слив масла и заправка маслосистемы. В процессе выполнения всех видов технического обслуживания проводится осмотр маслосистемы. В ходе осмотров необходимо проверить отсутствие течи масла и повреждений.

Лист

| Изм. Лист№ докум.Подпись Дата | 22 | |

| | |

трубопроводов, крепление трубопроводов и целостность перемычек металлизации. Через каждые 50 часов работы двигателя проверяют уровень масла в баках, осматривают и проверяют фильтры. Через 200 часов работы двигателя необходимо заменить масло в двигателе, проверить срабатывание сигнализатора уровня масла, промыть сигнализатор. При заправке и сливе масла в первую очередь необходимо соблюдать правила техники безопасности по работе с горючесмазочными материалами. Перед запуском двигателя необходимо проверить уровень и температуру масла.

трубопроводов, крепление трубопроводов и целостность перемычек металлизации. Через каждые 50 часов работы двигателя проверяют уровень масла в баках, осматривают и проверяют фильтры. Через 200 часов работы двигателя необходимо заменить масло в двигателе, проверить срабатывание сигнализатора уровня масла, промыть сигнализатор. При заправке и сливе масла в первую очередь необходимо соблюдать правила техники безопасности по работе с горючесмазочными материалами. Перед запуском двигателя необходимо проверить уровень и температуру масла.