Добавлен: 12.12.2023

Просмотров: 51

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

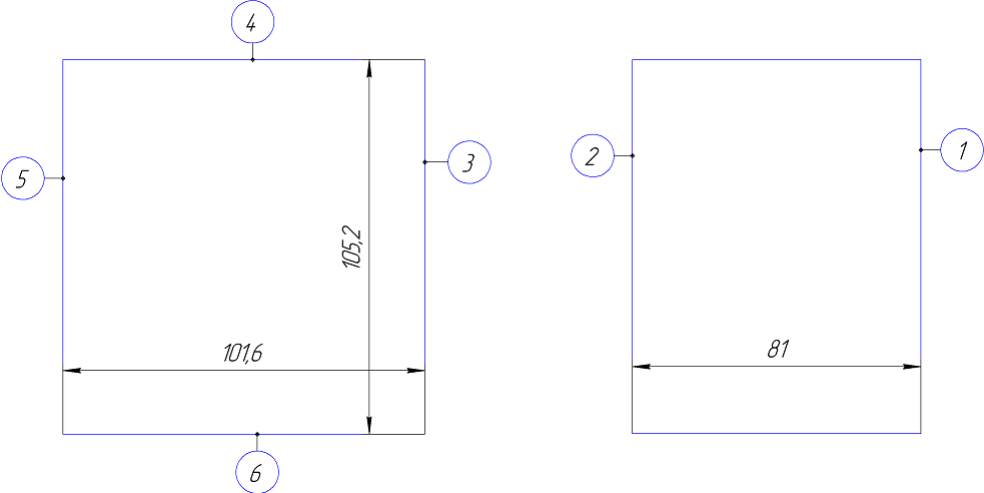

Рисунок 1.2– Поверхности заготовки.

Маршрут обработки поверхностей:

- поверхности 1:

o фрезерование однократное (припуск z = 1.5);

- поверхности 2:

o фрезерование черновое (припуск z = 2);

o фрезерование чистовое (припуск z = 0,6);

o шлифование однократное (припуск z = 0,014);

- поверхности 3:

o фрезерование однократное (припуск z = 1.5);

- поверхности 4:

o фрезерование однократное (припуск z = 1.5);

- поверхности 5:

o фрезерование однократное (припуск z = 1.5);

- поверхности 6:

o фрезерование чистовое (припуск z = 0.6).

Таким образом размеры заготовки составят:

- длинна – 85 мм;

- высота – 107.3 мм;

- ширина – 104,6 мм.

По расчётным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности:

Так как ближайший квадрат имеет сечение 110×110 мм, принимаем ширину и высоту заготовки В=110 мм и Н=110 мм и изменим припуски на соответствующие поверхности:

- поверхности 3:

o фрезерование однократное (припуск z = 4.2);

- поверхности 4:

o фрезерование однократное (припуск z = 4.2);

- поверхности 5:

o фрезерование однократное (припуск z = 4.2;

- поверхности 6:

o фрезерование чистовое (припуск z = 0.6).

1.5 Выбор технологических баз

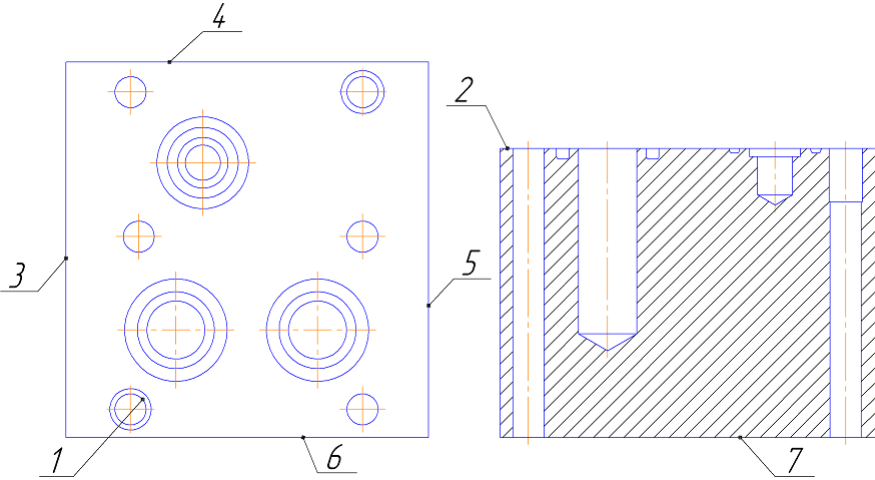

Деталь «Корпус клапанной коробки» является представителем корпусных деталей, особенностью которых является то, что большинство технических требований к поверхностям детали заданны от одного комплекта основных баз – группы отверстий 1 и плоскости 2 (рисунок 1.3).

Рисунок 1.3 – Базовые поверхности заготовки.

На первых операциях происходит обработка свободных поверхностей, 3, 4, 5, 6, 7 которые в дальнейшем будут выступать в роли черновых баз при обработке основных баз на операции 020.

На операции 20 наблюдается несовпадение измерительной и технологической базы при получении координирующих размеров осей отверстий. Рассмотрим формирование размеров, принимая размер, который необходимо получить на операции в качестве замыкающего звена размерной цепи. Ошибка несовпадения баз в данном случае равна допуску на размер, соединяющий измерительную базу с технологической, а погрешность технологической системы выражается в допуске на получаемый размер. Сведём в таблицу 1.3 расчёт размеров, получаемых на операции 020.

Таблица 1.3 – Размеры, получаемые на операции 020.

| Размер по чертежу | Погрешность базирования | Возможность получения размера | Ужесточённая погрешность базирования | Получаемый размер |

| 19,8±0.105 | 8,4±0,075 | Нет | 8,4±0,01 | 28,2±0,02 |

| 20,24±0,105 | 18,06±0,37 | Нет | 18,06±0,01 | 38,3±0,02 |

| 12,7±0,09 | 18,06±0,37 | Нет | 18,06±0,01 | 30,76±0,02 |

| 66,7±0,15 | 8,4±0,075 | Нет | 8,4±0,01 | 75,1±0,03 |

| 39,7±0,125 | 30,76±0,02 | Да | - | 70,46±0,03 |

| 65±0,15 | 18,06±0,37 | Нет | 18,06±0,01 | 84,06±0,04 |

| 2.3±0,05 | 18,06±0,37 | Нет | 18,06±0,01 | 20,36±0,04 |

| 40,5±0,125 | 8,4±0,075 | Нет | 8,4±0,01 | 48,9±0,03 |

| 88,9±0,175 | 8,4±0,075 | Нет | 8,4±0,01 | 97,3±0,04 |

1.6 Последовательность обработки поверхностей заготовки

Первыми этапами обработки детали является обработка технологических баз для обработки основных баз детали. первой обрабатывается поверхность 1 (рисунок 1.4), так как она является установочной технологической базой при обработке комплекта основных баз детали.

Рисунок 1.4 – Последовательность обработки поверхностей

Далее обрабатывается плоскость 2. На последующей операции обрабатываются плоскости 3 и 4. Плоскости 2 и 4 являются направляющей и опорной базами при обработке комплекта основных баз детали.

Затем происходит обработка на одной операции плоскости 5 – установочной базы основного комплекта баз и группы отверстий 6, два отверстия которой выполняют роли двойной опорной и опорной баз комплекта основных баз детали. На этой операции следует обработать и отверстия 7, 8, 9, что позволит уменьшить время вспомогательное время и увеличит производительность и загрузку оборудования. Плоскость 5 и группа отверстий 6 будут выступать в роли технологических баз на всех последующих операциях.

На последующей операции осуществляется обработка плоскости 10 и отверстий 11.

Затем обрабатываются все поверхности отверстия 12, что позволяет значительно сократить количество специального инструмента и использовать преимущества станка с ЧПУ.

На последующей операции обрабатывается отверстие 13, которое имеет такую же форму, как и 12.

На последующей операции обрабатывается отверстие 14.

Далее обрабатывается отверстие 15 на двух операциях, так как из за особенностей конфигурации его обработка с одной установки невозможна.

На следующей операции обрабатывается отверстие 16.

Далее обрабатывается поверхность 17.

После чего обрабатываются две поверхности 18.

Последней происходит окончательная обработка отверстия 15.

1.7 Выбор способов обработки поверхностей

Используя данные по точности обработки разными методами, приведённые в выберем способы обработки поверхностей детали «Корпус клапанной коробки» и сведём маршруты обработки поверхностей в таблицу 1.5. Номера поверхностей указанны на рисунке 1.4.

Таблица 1.4 – Планы обработки поверхностей.

| № пов. | Маршрут обработки поверхности | Межпереходн. припуск (на сторону) | Технологический размер и допуск |

| 1 | Фрезерование чистовое | 3,78 | 81,22-0,74 |

| 2 | Фрезерование черновое | 4,2 | 105,8±0,7 |

| 3 | Фрезерование чистовое | 4,2 | 105,8-0,35 |

| 4 | Шлифование | 4,2 | 101,6±0,7 |

| 5 | Сверление | 0,71 | 81,51-0,35 |

| 6 | Сверление | 0,3 | 81,21-0.22 |

| 7 | Зенкерование | 0,21 | 81-0,054 |

| 8 | Развёртывание | 4,37 | ‡8,74+0,15 |

| 9 | Сверление | 4,37 | ‡8,74+0,15 |

| 10 | Точение чистовое | 0,23 | ‡9,2+0,058 |

| 11 | Сверление | 0,05 | ‡9,3+0,03 |

| 12 | Сверление | 8,14 | ‡16,28+0,18 |

| 13 | Зенкование | 3,56 | ‡28,7-0,26 |

| 14 | Точение чистовое | 4,95 | ‡9,9+0,15 |

| 15 | Фрезерование чистовое | 4,95 | ‡9,9+0,15 |

| 16 | Сверление | 2,15 | 14,2±0,4 |

| 17 | Сверление | 2,69 | ‡25,5-0,24 |

| 18 | Рассверливание | 0,6 | 105,2±0,7 |

| 19 | Зенкерование | 3,25 | ‡6,5+0,15 |

| 20 | Нарезание резьбы | 8 | 7/16-20UNF-2B |

1.8 Определение межпереходных припусков и допусков

Определим межпереходные припуски и допуски на поверхность ‡9,3+0,03. В соответствии с данными, приведёнными в таблице составим маршрут обработки поверхности и приведём его в таблице 1.5.

Таблица 1.5 – Маршрут обработки поверхности ‡9,3+0,03.

| Вид обработки | IT | Ra |

| Сверление | 12 | 12,5 |

| Зенкерование | 9 | 3,2 |

| Развёртывание | 7 | 1,6 |

Составим маршрут обработки поверхности и приведём его в таблице 1.6.

Таблица 1.6 – Маршрут обработки поверхности 81+0,2.

| Вид обработки | IT | Ra | |

| Отрезка на дисковой пиле | 14 | 20 | |

| Фрезерование | 12 | 12,5 | |

| Фрезерование | 11 | 3,2 | |

| Шлифование | 10 | 2,5 | |

На менее ответственные поверхности назначим припуски и допуски статистическим методом по рекомендациям, приведённым в. Припуски и предельные размеры приведены в таблице 1.6.

Найдём с помощью ЭВМ припуски и предельные размеры по переходам на поверхность 27. Результат расчёта говорит о том, что для данной поверхности целесообразно получить предварительно отверстие в заготовке, но так как ранее бола принята заготовка из проката, необходимо скорректировать припуски и предельные размеры по переходам. Так же необходимо учесть использование мерного инструмента (сверла) на первом переходе. Скорректированные припуски и предельные размеры на поверхность 27 приведены в таблице 1.5.

2 Технологическая часть

2.1 Формирование операций технологического процесса

Формирование операций. В технологически замкнутых участках серийного производства применяют групповую обработку заготовок, которая позволяет достичь наибольшей загрузки технологического оборудования. Операции формируют путём

включения в них переходов, с помощью которых решаются аналогичные задачи у разных деталей, входящих в одну группу.

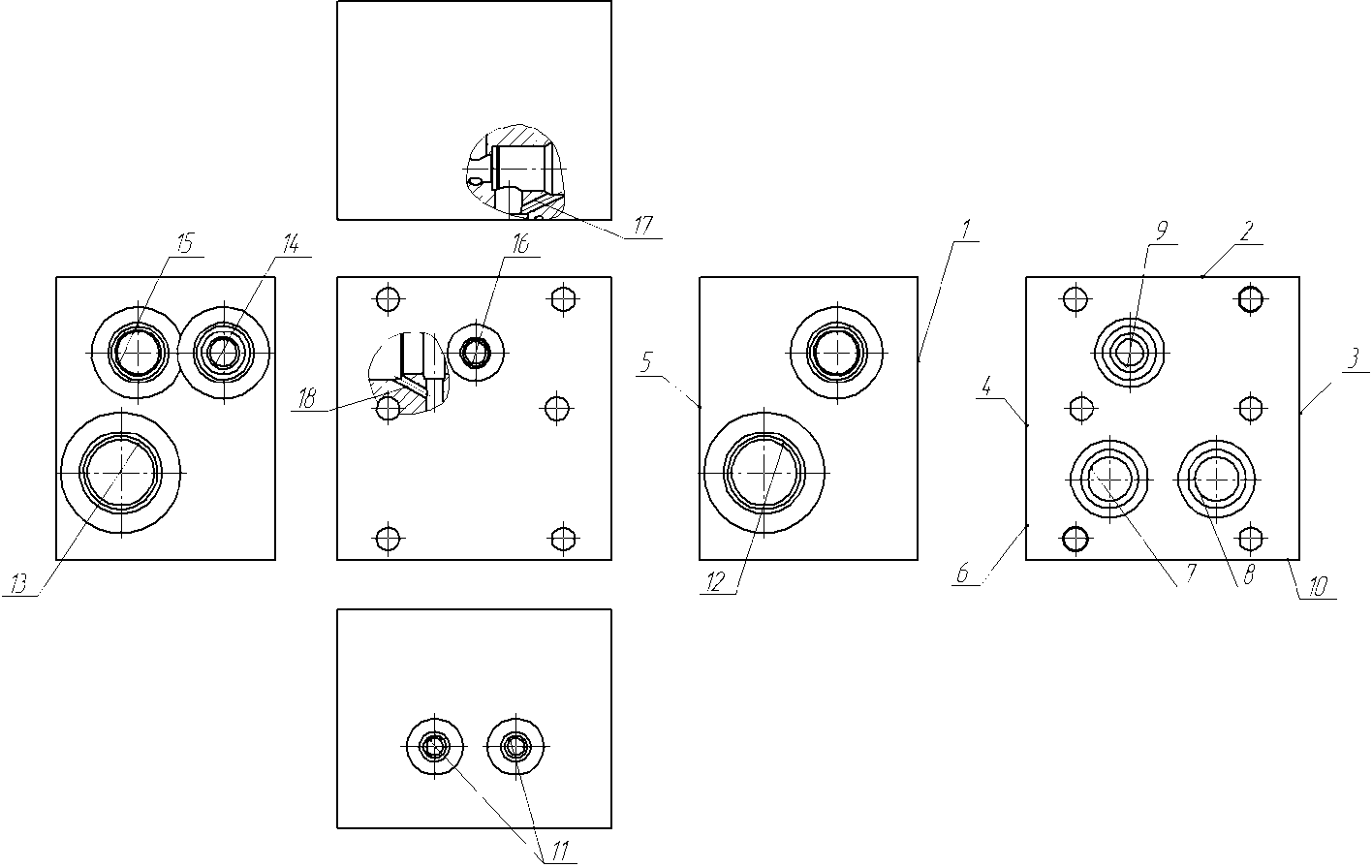

На первой операции обработаем поверхность 1 (рисунок 1.6), в дальнейшем эта поверхность выступит в качестве технологической базы при обработке основной установочной базы.

На последующей операции будет обработана свободная поверхность 2.

На следующей операции будут обработаны свободные поверхности 3 и 4. Поверхность 2 и 4 будут выступать технологическими базами при обработке основных баз детали.

После подготовки черновых технологических баз следует обработать поверхности 7 и 5 основного комплекта баз детали. Целесообразно на данной операции обработать так – же поверхности 8, 9, 10, 11, 12, так как это уменьшит количество переустановок детали, увеличит загрузку оборудования.

На следующей операции будут обработаны поверхности 13, 14, 15, 16, 17, 18. Данные поверхности следует обрабатывать на одной операции, так как их обработка осуществляется по одной схеме установки, концентрация переходов позволяет уменьшить вспомогательное время, увеличить загрузку оборудования.

На следующей операции обрабатывается ступенчатое отверстие, состоящее из поверхностей 19, 20, 21, 22, 23, 24, 25. Обработка данных поверхностей в течении одной операции и одного установа позволяет обеспечить соосность данных поверхностей, сократить вспомогательное время и повысить загрузку оборудования.

На следующей операции обрабатывается аналогичное отверстие, состоящее из поверхностей 26, 27, 28, 29, 30, 31.

На следующей операции обрабатывается ступенчатое отверстие, состоящее из поверхностей 33, 34, 35, 36, 37, 38, 39.

Далее обрабатывается сквозное отверстие, состоящее из поверхностей 40, 41, 42, 43, 44, 45, 46, 47, 48, 49. Так как конфигурация данного отверстия нетехнологична, его невозможно обработать с одной установки. Для обработки данного отверстия необходима широкая номенклатура режущего инструмента. Присутствует длительный переход глубокого сверления. Поэтому обработку данного отверстия целесообразно разделить на две операции. На одной операции будут обработаны поверхности 40, 41, 42, 43, 44. На другой операции будут обработаны поверхности 45, 46, 47, 48, 49 и будет выполнена часть переходов обработки отверстия 40.