Добавлен: 12.12.2023

Просмотров: 54

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

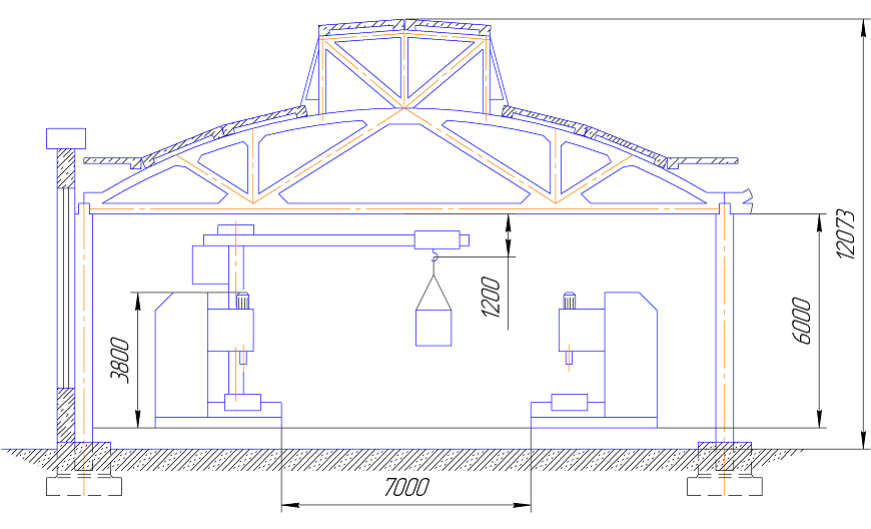

Рисунок 2.1– Поперечный разрез пролёта.

В соответствии с действующими нормами технологического проектирования принимаем высоту пролётов в пределах 8,4 м.

Выбор конструктивных элементов здания. Для бескранового здания выбираем унифицированные железобетонные колонны сечением 500×500 мм.

Для проектируемого цеха выбираем раздвижные ворота, так как такие ворота будут более компактны. Проём ворот выбираем шириной 4 метра и высотой 3 метра.

Выбираем скатную крышу проектируемого цеха, так как в цеху не предусматриваются сложные коммуникации, которые следует расположить в межферменном пространстве. Скатная крыша облегчает отвод атмосферных осадков.

Для эффективной аэрации здания, экономии электроэнергии в дневное время применяем светоаэрационный фонарь. Для облегчения отвода атмосферных осадков принимаем светоаэрационный фонарь с наружным водоотводом.

Принимаем пол с полимерцементным покрытием, способный выдержать максимальную технологическую нагрузку – 3-5 т/м2. Выбранный пол позволяет применять в производстве минеральные масла и эмульсии.

Для обеспечения трансформации помещений при смене технологии производства применяем перегородки из металлической сетки высотой 3 м. Для отделения СОЖ принимаем сплошную железобетонную перегородку на всю высоту помещения, так как помещение отделения СОЖ пожароопасное. Выбор подъёмно – транспортного оборудования.

Крановое оборудование. Выбираем для обслуживания рабочих мест консольный поворотный кран на отдельной стойке. Данный кран может быть применён для перемещения грузов массой до 3 т на расстояние 6 м.

Средства межоперационного транспорта. В качестве межоперационного транспорта принимаем электрокар грузоподъёмностью 1 т оснащённый краном грузоподъёмностью 0.75т. Это позволит упростить и ускорить транспортные операции, при необходимости изменять грузопотоки.

Проектирование станочного отделения

Выбор метода расположения оборудования. Так как ранее было выбрано среднесерийное производство и предметно-замкнутый участок, оборудование на участке располагается по ходу технологического процесса типовой детали.

Расположение оборудования относительно продольного проезда. Так как в технологическом процессе нет станков, длинна которых намного больше длинны остальных и сочетание ширины пролета и габаритов оборудования позволяет эффективно использовать площадь участка. Поэтому выбираем продольное расположение относительно продольного проезда когда станок фронтальной стороной обращён к проезду. При таком расположении облегчается подача к станку заготовок, инструмента, удаление отходов, подвод коммуникаций.

Ширина продольного проезда. Примем по рекомендациям [6, c. 116] ширину продольного проезда равной 3 м для проезда внутрицехового транспорта – . Ширину магистральных проездов, по которым осуществляются межцеховые перевозки, принимаем равной 5 м.

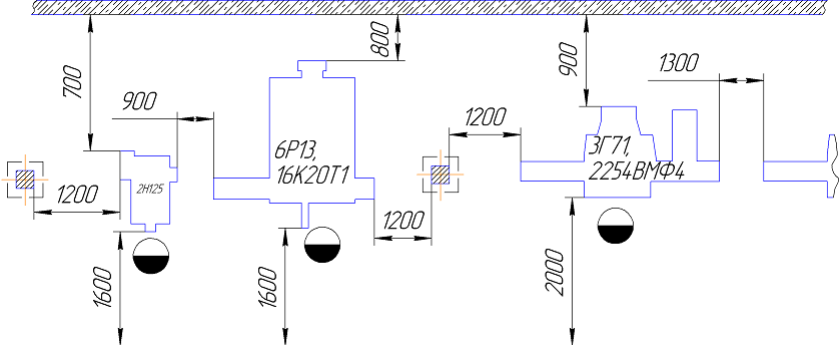

Расстояния между станками, от станков до стен и колонн. В проектируемом технологическом процессе все станки могут быть разбиты на 3 группы

- 2Н125;

- 2254ВМФ4, 3Г71;

- 6Р13, 16К20Т1.

Расстояния между станками, стенами, колоннами и продольным проездом представлены в таблице 2.2:

Таблица 2.2 - Расстояния между станками, стенами, колоннами и продольным проездом

| Название | Наибольший из габаритных размеров станка в плане, м | ||

| До 1.8 | От 1.8 до 4 | От 4 до 8 | |

| Между проездом и фронтом станка | 1.6 | 1.6 | 2 |

| Между станками, остановленными боковыми сторонами | 0.9 | 0.9 | 1.3 |

| От колонн и стен до станка, расположенного тыльной стороной | 0.7 | 0.8 | 0.9 |

| От колонн и стен до станка, расположенного боковой стороной | 1.2 | 1.2 | 1.2 |

Представим данные таблицы 2.2 на рисунке 2.2:

Рисунок 2.2 – Размещение станков.

Площадь станочного отделения механического цеха. Определим площадь станочного отделения укрупнено по формуле :

где Сп.пр – число станков данного типоразмера на участке:

-малые станки (2Н125) –4;

-средние станки (6Р13, 16К20Т1) – 8;

-большие станки (2254ВМФ4, 3Г71) – 7;

fуд – удельная производственная площадь:

-для малых станков – 12м2;

-для средних – 25 м2;

-для больших – 70 м2;

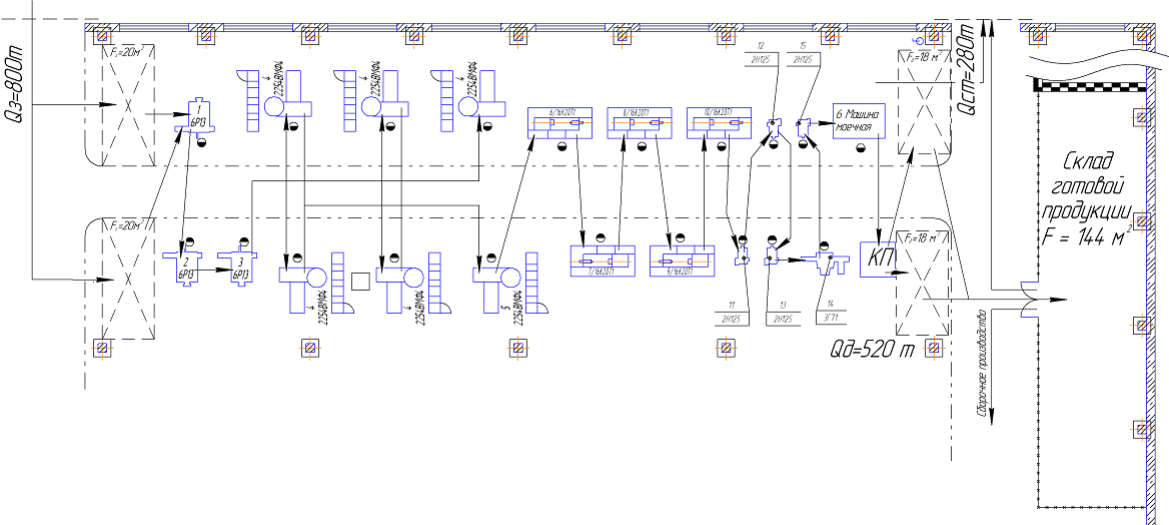

Выполнив планировку участка, получаем площадь 864 м2. Площадь участка отличается от расчётной, так как расчёт не учитывает пропорции размеров станка в плане и принятый метод расположения оборудования на участке. Схема грузопотоков на участке приведена на рисунке 2.3.

Рисунок 2.3 – Схема грузопотоков.

Установка оборудования при монтаже. Для лёгких станков общего назначения с массой до 3 тонн (2Н125, m = 880 кг) принимаем установку на полу.

На общие фундаменты устанавливаем остальные станки, так как их масса находится в пределах 3-10 тонн (2254ВМФ4 m=6500кг; 6Р13 m= 4200кг; 16К20Т1 m=3800кг, 3Г71 m=8500кг).

2.6 Проектирование вспомогательных отделений.

Проектирование инструментально-раздаточной кладовой. Инструментально – раздаточная кладовая (ИРК) служит для хранения всех видов инструмента и оснастки, а также выдачи их на рабочие места.

Для небольших цехов и средних (до 200 станков) устанавливается комплексная ИРК для всех видов инструментов.

Для среднесерийного производства норма площади кладовой на один обслуживаемый станок составляет:

- для инструментов – 0.4 м2;

- для оснастки – 1 м2.

Приняв число станков в проектируемом цеху равным 70, получим площадь инструментально-раздаточной кладовой 98 м2.

Размещается ИРК в стороне от основных грузопотоков, но не далее 70 м от наиболее удалённого рабочего места, ограждается металлической сеткой.

Проектирование заточного отделения. Заточное отделение предназначено для централизованной заточки режущих инструментов. Так как в цеху 70 станков принимаем 4 заточных станка. Площадь заточного отделения определяется по формуле 2.2:

где Cзо – число станков в заточном отделении, 4 станка;

fуд – удельная площадь на один заточной станок, принимаем 12 м2, подставив значения в формулу, получим:

Заточное отделение располагается рядом с ИРК и ограждается стеклянными перегородками.

Контрольное отделение. Контрольное отделение предназначено для организации приёмного контроля годных деталей. По степени охвата приёмочный контроль подразделяется на сплошной и выборочный.

Выборочный контроль требует значительного объема выпуска для формирования корректных выводов или проб. Выборочный контроль, как правило, принимают при операционном контроле.

Потребное количество контролёров в серийном и мелкосерийном производстве определяется по формуле 2.3:

где Но – норма обслуживания, приходящаяся на одного контролёра, для серийного производства принимаем Но=20;

Kсл – коэффициент сложности, Kсл=0.9 для корпусных деталей;

Rст – число станочников, обслуживаемых контрольным отделением, 360 рабочих.

Площадь контрольного отделения определяется по формуле 2.4:

Где fуд=5

Окончательно получим:

Размещается контрольное отделение рядом со складом готовой продукции, ограждается стеклянными перегородками. Контрольные пункты располагаются в конце участка. Размеры площадок для контрольных пунктов - 2x2 метра.

Ремонтное отделение. Ремонтное отделение служит для проведения межремонтного обслуживания оборудования, а также для несложного текущего ремонта приспособлений и инструмента.

Площадь ремонтной мастерской можно определить по формуле 2.5:

где, Сn.м. – число станков для мастерской, Сn.м. = 4;

fуд. – удельная площадь, приходящаяся на один станок. fуд. =30м2;

Располагается мастерская для ремонта станка и инструмента смежно с инструментально-раздаточной кладовой (ИРК). Ограждается мастерская металлической сеткой.

Отделение для приготовления и раздачи смазочно-охлаждающих жидкостей. Укрупнено площадь отделения СОЖ, может быть определена в зависимости от количества производственного оборудования. Для обслуживания 70 станков принимаем площадь отделения СОЖ равной 48м2.

Площадь склада масел для смазки оборудования можно принять 10…20м2. Отделение СОЖ является пожароопасным, потому его отгораживают несгораемыми перегородками (кирпич, бетон) и размещают у наружной стены здания с отдельным выходом наружу.

Складское хозяйство. Складское хозяйство состоит из комплекса складов разного функционального назначения. Непосредственно в цехе целесообразнее всего размещать площадки для хранения минимального запаса (2 – 3 дня) заготовок. Эти площадки устанавливают в каждом пролёте в начале станочного отделения.

Размеры площадки для хранения заготовок составят:

Размещают межоперационную площадку в межпролётной зоне вдоль рядов колонн смежно со складом готовой продукции.

Размещается склад готовой продукции в конце цеха смежно с контрольным отделением. Ограждается металлическими сетками.

Проектирование административно – бытовых помещений.

Административно – бытовые помещения. На машиностроительных предприятиях производственные вредности незначительны, поэтому бытовые помещения размещаем в пристроенных зданиях.

3 Экономическая часть

3.1 Организация обслуживания рабочих мест

Выбираем централизованную систему обслуживания рабочих мест, так как при среднесерийном типе производства она наиболее эффективна.

Так как ранее было принято среднесерийное производство, принимаем планово-предупредительное обслуживание рабочих мест. Оно заключается в том, что все работы по обслуживанию рабочих мест выполняются на основе календарного плана-графика. Данная форма обслуживания рабочих мест характеризуется следующими признаками:

- плановость – полная согласованность обслуживания рабочих мест с плановым ходом производства;

- предупредительность – упреждение каких-либо перебоев в ходе работы;

- комплексность – обеспечение полного обслуживания рабочих мест по всем функциям;

- своевременность – устранение возникающих в процессе производства неполадок в сжатые сроки;

- надёжность – высокое качество профилактических работ и ремонта;

- экономичность – выполнение работ с минимальными трудовыми и материальными затратами.