Добавлен: 12.12.2023

Просмотров: 229

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

работать только исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках, и отколов на молотках); -

для предохранения рук от ударов и вибраций металла работать в рукавицах; -

заготовку на плите или наковальне удерживать прочно.

При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках.

Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Тема 4: «Гибка металла»

Гибкой (изгибанием) называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Во время изгибания все наружные слои материала растягиваются, увеличиваясь в размере, а внутренние — сжимаются, соответственно уменьшаясь в размере. И только слои металла, находящиеся вдоль оси изгибаемой заготовки, сохраняют после изгибания свои первоначальные размеры. Важным при гибки является определение размеров заготовок. При этом все расчеты ведутся относительно нейтральной линии, т. е. тех слоев материала заготовки, которые при гибки не изменяются в размерах. В случае, если на чертеже детали, которая должна быть получена гибкой, не указан размер заготовок, слесарь должен самостоятельно определить этот размер. Расчет производят, подсчитывая размер детали по средней линии (определяют длину прямолинейных участков, подсчитывают длину изогнутых участков и суммируют полученные данные).

Гибка может выполняться вручную, с применением различных гибочных приспособлений и при помощи специальных гибочных машин.

Инструменты, приспособления и материалы, применяемые при гибки:

В качестве инструментов при гибки листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор инструмента зависит от материала заготовки, размеров ее сечения и конструкции детали, которая должна получиться в результате гибки.

Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок, форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла.

Молотки с мягкими вставками и деревянные молотки — киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала.

Плоскогубцы и круглогубцы применяют при гибки профильного проката толщиной менее 0,5 мм и проволоки. Плоскогубцы предназначены для захвата и удержания заготовок в процессе гибки. Они имеют прорезь около шарнира. Наличие прорези позволяет производить откусывание проволоки. Круглогубцы также обеспечивают захват и удержание заготовки в процессе гибки и, кроме того, позволяют производить гибку проволоки.

Техника безопасности при гибки металла:

-

надежно закреплять заготовки в слесарных тисках или других приспособлениях; -

работать только на исправном оборудовании; -

слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены; -

не класть оправки и инструменты на край верстака; -

при гибке проволоки не держать левую руку близко к месту сгиба; -

не стоять за спиной работающего; -

работу выполнять осторожно, чтобы не повредить пальцы рук; -

работать в рукавицах и застегнутых халатах.

Тема 5: «Резка металла»

Резкой называют процесс разделения заготовки на части заданных размеров и формы. Резку применяют для получения заготовок заданных размеров и формы из сортового и листового проката, а также прорезей и отверстий в заготовках. Современные методы резки обеспечивают высокопроизводительную обработку заготовок практически любых размеров и из материалов с любыми физико-механическими свойствами.

Резка может производиться как вручную, так и механически.

Физическая сущность резки основана на различных способах разрушения материала заготовки в месте реза.

При распиливании и резке на металлорежущих станках сила F, приложенная к режущему клину, направлена под острым углом к обрабатываемой поверхности. Поэтому режущий клин срезает материал и превращает его в стружку. При резке на ножницах сила F, приложенная к режущему клину, перпендикулярна обрабатываемой поверхности. Поэтому инструмент разрезает материал без образования стружки.

Электроискровая резка основана на электрической эрозии (разрушении) материала заготовки. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100—200 В. Когда напряжение на электродах (инструменте) и (заготовке) достигнет пробойного, между их ближайшими микровыступами происходит искровой разряд продолжительностью 20—200 мкс. Температура разряда достигает 10 000—12 000 °С. В месте разряда на заготовке мгновенно расплавляется и испаряется элементарный объем материала и образуется лунка. Удаленный материал в виде гранул остается в диэлектрической среде (масле), в которой проходит процесс обработки. Разрядами, следующими непрерывно друг за другом, разрушается весь материал заготовки, находящийся от инструмента на расстоянии 0,01—0,05 мм. Для продолжения процесса обработки электроды необходимо сблизить, что делается автоматически.

При ацетиленокислородной резке металл заготовки в месте реза сначала подогревают ацетиленокислородным пламенем до температуры его воспламенения в кислороде (для стали 1000—1200 °С). Затем в это место направляют струю кислорода и металл начинает гореть. При этом выделяется столько теплоты, что ее достаточно для поддержания непрерывного процесса резки.

Анодно-механическая резка основана на комбинированном разрушении материала заготовки — электрическом, химическом и механическом. Постоянный ток, проходящий в месте реза между заготовкой и инструментом, вызывает электрическую эрозию поверхности заготовки. Образующиеся расплавленные частицы материала выносятся из зоны обработки вращающимся инструментом — диском. Одновременно электролит, подаваемый в зону обработки, под действием электрического тока образует на поверхности заготовки пленки оксидов, которые удаляются тем же вращающимся инструментом.

Инструменты для резки. При распиливании в качестве режущих инструментов применяют ножовочные полотна (для ручной и механической ножовок), ленточные и дисковые пилы. Ножовочные полотна и ленточные пилы представляют собой тонкую ленту из быстрорежущей или легированной (Х6ВФ, В2Ф) стали с мелкими зубьями в виде клиньев на одной или двух сторонах. Ленточные пилы получают путем сгибания ленты в кольцо и спаивания ее концов высокотемпературным припоем. У дисковой пилы зубья расположены на периферии диска. Режущие зубья закаливают до твердости 61 — 64 HRQ. Для того, чтобы инструмент не заклинивал в узком пропиле, его зубья разводят.

При выборе инструмента для распиливания в первую очередь следует учитывать длину пропила и твердость обрабатываемого материала.

При длинных пропилах необходимо выбирать полотна с крупным шагом зубьев, а при обработке тонкостенных заготовок — с мелким. В резании должны одновременно участвовать не менее трех зубьев.

Чем выше твердость обрабатываемого материала, тем больше должен быть угол заострения. Образующаяся в этом случае стружка имеет форму запятой и плотно укладывается в небольшом пространстве. При обработке мягких материалов следует применять инструменты с большим пространством для стружки. Положительный передний угол повышает производительность, так как в этом случае зуб режет, а не скоблит материал заготовки.

Для обработки высокопрочных материалов применяют ножовочные полотна с синтетическими алмазами на рабочей поверхности.

Для резки листового материала применяют режущие инструменты в виде ножей, которые чаще всего выполняются съемными. Ножи бывают с прямолинейными, криволинейными и круглыми (роликовыми и дисковыми) режущими кромками.

При анодно-механической резке в качестве инструмента используют тонкие диски из мягкой стали. На электроискровом станке в качестве инструмента для вырезания применяют непрерывно перемещающуюся проволоку.

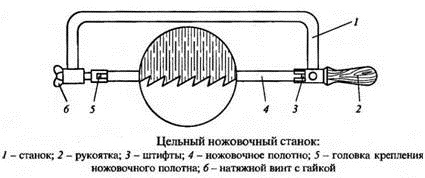

Оборудование и приспособления для резки. В условиях инструментального цеха небольшие заготовки режут ручной ножовкой. Ножовочное полотно крепят в рамке так, чтобы зубья были направлены от рукоятки.

Рисунок 4. Ручная ножовка

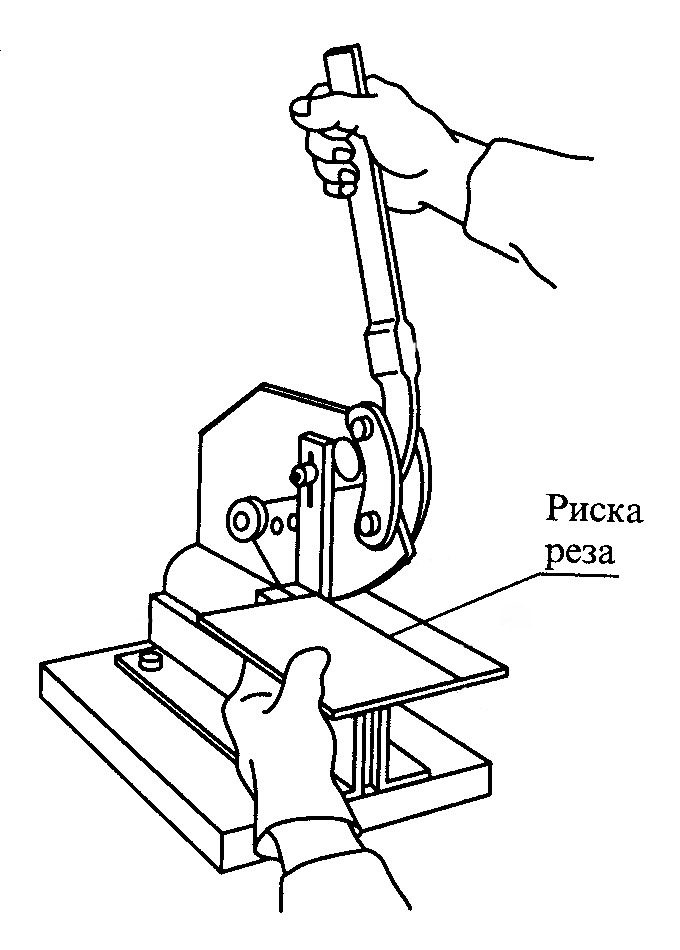

Ручные рычажные ножницы предназначены для резки листового материала. В инструментальных цехах используют небольшие переносные ножницы. На них можно разрезать листовую сталь толщиной до 4 мм, алюминий и латунь — до 6 мм.

Рисунок 5. Рычажные ножницы

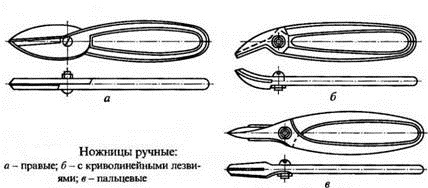

Ручные ножницы предназначены для резки листового материала, изготовления заготовок с криволинейным контуром, вырезания в заготовках отверстий сложного контура. Для прямолинейного реза применяют ножницы с прямыми широкими ножами. Если верхняя режущая кромка расположена справа относительно нижней, то ножницы называются правыми, а если слева — левыми. Для получения наружных криволинейных резов используют ручные ножницы с изогнутыми широкими ножами. Вырезание внутренних криволинейных контуров производят ножницами с узкими изогнутыми ножами.

Рисунок 6. Ручные ножницы

Механическую резку листового материала выполняют ручными электроножницами, виброножницами, а также на роликовых, многодисковых и листовых ножницах.

Последовательность и приемы работ при резке. Резке предшествует разметка. Затем выбирают метод резки, оборудование и инструмент.

Большое значение для качественной обработки имеет правильное выполнение приемов резки. Расположение заготовки и инструмента при ручной резке должно быть таким, чтобы разметочная риска постоянно была доступна для наблюдения. При большой длине реза нажим на ножовку увеличивают, при малой — уменьшают. Так как зубья ножовки особенно легко ломаются в начале и в конце реза, в эти моменты нажим на нее должен быть минимальным.

Ручные ножницы при резке следует раскрывать на 2/3 длины режущих кромок. В этом случае они легко захватывают заготовку и хорошо режут. Плоскость резания всегда должна быть перпендикулярна разрезаемой поверхности заготовки. Перекос ведет к заеданию, смятию кромок и появлению заусенцев.

Большое значение имеет правильная регулировка инструмента. Так, при слабом натяжении ножовочного полотна в ручной ножовке рез получается косым. Большой зазор между ножами ведет к образованию заусенцев. Появление заусенцев при правильно отрегулированных ножах является сигналом об их затуплении.

Выполняя резку ручной ножовкой, следует стоять свободно и прямо, вполоборота к тискам.

Техника безопасности при резке металла:

-

Резание необходимо производить в рукавицах во избежание пореза рук. -

Разрезание следует производить острозаточенными ножницами. -

Не держать левую руку близко к ножницам и кусачкам, чтобы пальцы не попали под лезвие. -

Подавать ножницы и кусачки товарищу нужно ручками от себя, а класть на стол ручками к себе. -

Если кусачками отрезается небольшой кусок проволоки, откусываемую часть направлять в -

сторону защитного экрана верстака. -

Необходимо следить за состоянием оси-винта ножниц. Если ножницы начинают «мять» металл, -

нужно слегка подтянуть винт. -

Следить за положением пальцев левой руки, поддерживая лист снизу. -

Оберегать руки от ранения о режущие кромки или заусенцы на металле. -

Не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук. -

При резании материала толщиной более 0,5мм (или при затрудненном нажатии на ручки ножниц) -

необходимо одну из ручек прочно закрепить в тисках. -

Не загромаждать рабочее место ненужными инструментами и деталями.