Файл: утверждаю Зам директора по упр м. Н. Круткова 2021 г.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 120

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

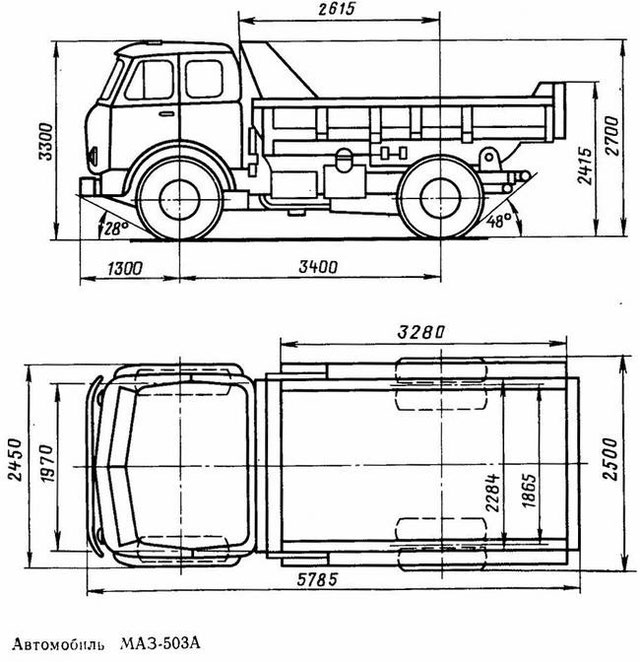

К концу 2000-х машина практически полностью исчерпала свой потенциал. На смену ей пришли более современные версии. Одним из сменщиков стал грузовик МАЗ-503А, отличающийся мощным мотором и улучшенными характеристиками.

Технические характеристики

Весовые параметры МАЗ-503А:

-

снаряженная масса – 6650 кг; -

нагрузка на заднюю тележку – 3300 кг; -

нагрузка на переднюю ось – 3350 кг; -

полная масса – 14900 кг; -

нагрузка на заднюю тележку – 10960 кг; -

нагрузка на переднюю ось – 3940 кг; -

полная масса в составе полуприцепа – 14500 кг; -

полная масса в автопоезда – 25900 кг.

Габариты модели:

-

длина – 6140 мм; -

высота – 3500 мм; -

ширина – 2680 мм; -

минимальный радиус поворота – 8500 мм.

МАЗ-503А способен набирать скорость до 85 км/час и преодолевать подъемы с уклоном в 18%. На разгон до 70 км/час у автомобиля уходит 70 сек.

-

Характеристика проектируемого подразделения в соответствии с темой работы.

Централизованная система управления производством пришла на смену существующей ранее агрегатно-участковой форме организации производства, которая постепенно изживает себя.

Централизованная система управления производством ТО и ремонта подвижного состава предусматривает:

1. Централизованное управление работой производственных подразделений отделом управления производством (ОУП)

2. Формирование производственных подразделений по техническому принципу, при котором каждый вид технических воздействий выполняет специализированное подразделение

3. Объединение производственных подразделений, выполняющих однородные работы, в производственные комплексы

4. Восстановление комплексом подготовки производства работоспособности снятых с автомобилей прицепов, агрегатов, узлов

5. Обмен информацией между отделом управления и всеми производственными подразделениями на основе двусторонней диспетчерской связи.

Техническая служба предприятий, объединения состоит из следующих отделов и подразделений:

-

производственно-технический отдел (ПТО); -

отдел управления производством (ОУП); -

отдел главного механика (ОГМ); -

отдел материально-технического снабжения (ОМТС); -

отдел технического контроля (ОТК); -

комплекс подразделений, выполняющих техническое обслуживание и диагностику технического состояния автомобилей, их агрегатов и узлов (комплексный участок ТОД); -

комплекс подразделений, производящих работы по подготовке производства ТО и ТР (комплексный участок ПП); -

комплекс подразделений, выполняющих работы по ТР (участок ТР).

Производственно-технический отдел выполняет следующие функции:

-

Организует, ведет учет и анализирует техническое состояние автомобилей (прицепов), их агрегатов, узлов; -

Корректирует режим механического обслуживания; -

Составляет месячные (квартальные) планы работ ремонтного участка комплекса подготовки производства по восстановлению агрегатов, узлов, механизмов; -

Составляет планы капитального ремонта автомобилей, агрегатов;

-

Разрабатывает планы и мероприятия по совершенствованию технологического процесса ТО и ТР подвижного состава; -

Разрабатывает и проводит мероприятия по охране труда и ТБ.

Отдел управления производством — технического обслуживания и ремонта подвижного состава, обеспечивает сбор информации о наличии производственных ресурсов, объеме и характере работ, подлежащих выполнению.

Отдел главного механика обеспечивает содержание в технически исправном состоянии зданий, сооружений, энергосилового и санитарно-технического хозяйств, обслуживает и ремонтирует оборудование, оснастку, контролирует правильное их использование.

Отдел технического контроля осуществляет контроль качества работ, выполняемых всеми производственными подразделениями технической службы, в соответствии с техническими условиями и ТО и ремонт подвижного состава, а также качества продукции предприятий. Комплекс ТОД выполняет техническое обслуживание, сопутствующий ремонт и работы по диагностике подвижного состава.

Комплекс ТР объединяет участки, выполняющие работы по замене

неисправных агрегатов, узлов, механизмов, крепежно-регулировочные и другие работы по текущему ремонту, технологически выполняемые непосредственно на автомобиле.

Комплекс ПП объединяет следующие подразделения: ремонтный участок, производящий работы по ремонту и обслуживанию снятых с автомобилей (прицепов) агрегатов, узлов, механизмов и изготовлению отдельных новых деталей.

-

Исходные данные

| Марка автомобилей | МАЗ-503А |

| Тип автомобилей | самосвал |

| Пробег с начала эксплуатации, тыс.км | 105 |

| Списочный состав в АТП, АС | 90 |

| Среднесуточный пробег, км LСС | 120 |

| Число рабочих дней в году подвижного состава,дн. ДРГП | 255 |

| Число рабочих дней в году участка(зоны), дн. ДРГУ | 305 |

| Плановый КТГ | 0,85 |

| Дорожное покрытие | Д4 |

| Рельеф местности | Р1 |

| Условия движения | Город большой |

| Природно-климатическая зона | умеренный |

Таблица 2. Исходные данные для расчёта

| Количество рабочих постов | ХП | 15 |

| Количество рабочих дней в году | ДРГ | 255 |

| Количество смен работы | С | 2 |

| Доля постовых работ в общем объеме работ | КП | 0,7 |

| Доля работ на участка ТР в общем объеме работ | КУ | 0,3 |

| Коэффициент неравномерности заездов | Кнз | 1,15 |

| Климат | | умеренный |

Таблица 2.3. Базовая периодичность для ТО – 1 и ТО – 2.

| Базовая периодичность для ТО – 1 и ТО – 2. | |

| Периодичность для ТО – 1. | 4000 (км) |

| Периодичность для ТО – 2. | 12000 (км) |

| Раздел 2. Расчетно-технологическая часть. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.1. Исходные и нормативные данные.

Таблица 3 Распределение заездов по виду и месту обслуживания и объема работ по техническому обслуживанию (пример заполнения)

2.2. Расчёт количества постов для зон ( ЕО, ТО, Д-1, Д-2 и ТР) или участка, отделения, спец.поста в соответствии с темой работы. Результирующий коэффициент корректирования нормативов трудоемкости обслуживания: КТО = k2 х k5. 1,1*1=1,1 Результирующий коэффициент корректирования нормативов трудоемкости ремонта: КТР = k2 х k3 х k5. КТР=1,1*1*0,9=0,9 Расчет годовой производственной программы обслуживания СТОА Расчет числа обслуживаемых автомобилей на СТОА и годового объема работ Годовой фонд рабочего времени поста ФП = ДРГ х ТСМ х С х КрвП, где Дрг – количество дней работы СТОА в год; ТСМ – продолжительность смены, ч; С – число смен; КрвП – коэффициент использования рабочего времени поста. ФП =353*7*2*1,5=7413 Годовой объем постовых работ: Тп = (ХП х ФП х Рср) : Кнз где Хп – заданное (общее) число постов СТОА, ед.; ФП – годовой фонд рабочего времени поста, ч; РСР – средняя численность рабочих, одновременно работающих на посту, ч; Кнз – коэффициент, учитывающий неравномерность поступления автомобилей в зону обслуживания или ремонта Тп =15*7413*10*1,15=1667925 Общий годовой объем работ СТОА по обслуживанию и ремонту автомобилей: ТТО-ТР = Тп : КП где ТП – годовой объем постовых работ, чел.-ч; КП – доля постовых работ в общем объеме работ СТО. ТТО-ТР =1667925/0,3=5559750 Годовой объем работ на участках текущего ремонта на СТОА: ТУ = ТТО-ТР – ТП, где ТТО-ТР – общий годовой объем работ СТОА, чел.-ч; Тп – годовой объем постовых работ, чел.-ч. ТУ =5559750 - 1667925=3891825 Число обслуживаемых автомобилей на СТОА в год: Nг = (ТТО-ТР х 1000) : (LГ х tТО-ТР) где– ТТО-ТР = общий годовой объем работ СТОА, чел.-ч; LГ – среднестатистический годовой пробег обслуживаемых автомобилей, км; tТО-ТР – нормативная удельная трудоемкость обслуживания и ремонта для данной модели (марки) автомобиля, чел.-ч/1000 км пробега. Nг =(3891825*1000)/(16320*6)=39744 Предлагаемый режим работы СТОА СТОА работает 353 дня в году, по 1,5 смены в сутки по 7 часов каждая смена. Обеденный перерыв 1 час. Распределение заездов по виду и месту обслуживания и объема работ по техническому обслуживанию

Расчет периодичности технического обслуживания. Определяем периодичность ТО – 1, скорректированная в соответствии с условиями эксплуатации, равна: L k 1 = L Н 1 *k1 *k3 (км), где L k 1 – пробег до ТО – 1, скорректированный в соответствии с условиями эксплуатации, км; L Н 1 – нормативный пробег до ТО – 1 км. k1 – коэффициент, учитывающий категорию условий эксплуатации; k3 – коэффициент, учитывающий природно – климатические условия. L k 1=4000*0.8*1=3200 км Определяем периодичность ТО – 2, скорректированная в соответствии с условиями эксплуатации, равна: L k 2 = LН2 k1 k3 (км), где L k 2 – пробег до ТО – 2, скорректированный в соответствии с условиями эксплуатации, км; LН2 – нормативный пробег до ТО – 2 км. k1 – коэффициент, учитывающий категорию условий эксплуатации, k3 – коэффициент, учитывающий природно – климатические условия. L k 2=12000*0.8*1=9600 км Для расчета числа технических воздействий на автомобиль и парк определяем годовой пробег одного автомобиля. Определяем годовой пробег одного автомобиля: LГ = Д РПГ l cc КТГ( км), где Lг – годовой пробег одного автомобиля, км; Д РГП – число дней работы в год. Годовой пробег парка определим по формуле: Lг общ. = Lг Ас, где L г общ. – годовой пробег парка, км; Lг – годовой пробег одного автомобиля, км; Ас – списочное число автомобилей . lсс – среднесуточный пробег одного автомобиля, км.; КТГ – плановый коэффициент технической готовности. Lг = 255 * 80* 0,8 = 16320 (км) Годовой пробег парка по формуле: Lг общ. = Lг Ас, где L г общ. – годовой пробег парка, км; Lг – годовой пробег одного автомобиля, км; Ас – списочное число автомобилей . Lг общ. = 16320*120=1958400(км) Определяем число ЕО на один автомобиль, и оно равно: NЕО = Д РГП КТГ, где NЕО – число ЕО на один автомобиль в год; Д РГП – число дней работы АТП в год; КТГ – плановый коэффициент технической готовности. N ЕО = 2550,8 = 204 Определяем число ТО – 1 на один автомобиль, и оно равно: N1 = L г : L k1 где N1 – число ТО – 1 на один автомобиль в год; L г – годовой пробег одного автомобиля; L k 1 – пробег до ТО – 1, скорректи рованный в соответствии с условиями эксплуатации, км. N1 = 16320 : 3200 = 5,1 Для расчетов ТО – 1 применяем число равное 5. Определяем число ТО – 2 на один автомобиль, и оно равно: N2 = L г : L k2, где N 2 – число ТО - 2 на один автомобиль в год; L г – годовой пробег одного автомобиля; L k 2 – пробег до ТО – 1, скорректи рованный в соответствии с условиями эксплуатации, км. N2=16320:9600=1,7 Численные значения коэффициента  корректированная нормативов в зависимости от климатических условии эксплуатации подвижного состава приведены в табл. 4. Коэффициент корректирования удельной трудоемкости корректированная нормативов в зависимости от климатических условии эксплуатации подвижного состава приведены в табл. 4. Коэффициент корректирования удельной трудоемкости ТО в зависимости от количества рабочих постов на СТО, рассчитанного в первом приближении Таблица 3 Коэффициент корректирования в зависимости от условий эксплуатации автомобилей

Таблица 4 Коэффициент корректирования в зависимости от мощности СТО

Таблица 5 Трудоемкость обслуживания и ремонта легкового автомобиля

2.4. Расчет численности производственного персонала, распределение рабочих по профессиям и квалификации Штатное число рабочих – это число рабочих, необходимое для полного выполнения годовой производственной программы. Оно определяется по формуле:  , , , ,где Тi – годовой объём работ в подразделении, чел.-ч.; ФЭФ – эффективный годовой фонд времени производственного рабочего,

Расчёт количества вспомогательных рабочих Численность вспомогательных рабочих следует принимать в процентном отношении от списочной численности производственных рабочих.  , , Где Рвсп- число штатных рабочих; Нвсп - норматив численности вспомогательных рабочих, в процентном отношении к численности основных производственных рабочих, 30% 2.5. Подбор технологического оборудования, организационной и технологической оснастки. Расчет производственной площади. Планировка участка. Перечень технологического оборудования.

Таблица . Номенклатура и количество оргоснастки

Расчет производственного участка  , , (15.9 х 0.54) х 3.5 = 57.5 (15.9 х 0.54) х 3.5 = 57.5 где  – площадь, занимаемая автомобилем в плане ( по габаритным размерам), кв.м. – площадь, занимаемая автомобилем в плане ( по габаритным размерам), кв.м. - коэффициент плотности расстановки постов; - коэффициент плотности расстановки постов;X – число постов, автомобилемест  – общая суммарная площадь, занимаемая оборудованием и оснасткой – общая суммарная площадь, занимаемая оборудованием и оснасткойПринимаем площадь участка Fуч = (7.4 х 3 ) х 6 = 133 м² Fуч. = 133 м² Описание участка шиномонтажа Участок предназначен для монтажа и демонтажа, ремонта шин, дисков колес, колец кольцевых дисков, восстановления камер, и балансировки колес в сборе. Планировка участка шиномонтажа представляет собой план расстановки технологического оборудования, постов обслуживания и ремонта (если на участок предусматривается заезд автомобилей), подъемно-транспортного оборудования. Планировочные решения производственных участков разрабатываются после компоновки производственного корпуса и определения размеров участков. Расстановка оборудования на участках должна соответствовать технологическому процессу соответствующего участка, требованиям техники безопасности и научной организации труда. Размеры, конфигурация и расположение зон и участков должны соответствовать принятым на планировке производственного корпуса. Оборудование необходимо располагать так, чтобы перемещения рабочего при выполнении работы в соответствии с технологическим процессом были минимальными. При расстановке оборудования нужно учитывать, что для удобства монтажа и обслуживания стационарного оборудования, устанавливаемого на фундаментах, должен обеспечиваться доступ к нему со всех сторон. Кроме того, необходимо предусмотреть условия безопасной работы на оборудовании. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Фп 247 8 1 0,9 1778 ,4 час (2.2)

Таблица 2 - Нормы времени на обслуживание одного колеса, чел∙час

| Содержание работы | Норма времени, чел ч |

| Снятие колеса | 0,09 |

| Мойка и сушка | 0,04 |

| Демонтаж | 0,05 |

| Проверка состояния покрышки, диска, камеры | 0,17 |

| Устранение выявленных неисправностей | 0,65 |

| Монтаж колеса | 0,1 |

| Накачка колеса | 0,03 |

| Балансировка колеса на стенде | 0,05 |

| Установка колеса | 0,84 |

| Итого | 1,25 |

Так как при шиномонтажных работах полный перечень содержания работ

выполняется в 30% случаях, вводим поправочный коэффициент 1,4. В итоге получаем действительную суточную программу работ шиномонтажного участка:

Nд.с.д Nд.с 1.4 23,8 24 колеса (2.5)

Расчет численности производственныхрабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по шиномонтажу подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Расчёт годовой трудоёмкости участка.

Годовая трудоёмкость проектируемого участка определяется путём умножения удельной трудоёмкости по видам работ на примерное количество ремонтов.

Т = Туд. х N (2.6)

N – количество ремонтов Туд. – удельная трудоёмкость

Т = 1.25ч/час * 4269= 5336.25 ч /час

-

Технологически необходимое число рабочих:

Р Т

, (2.7)

Ф

Т

Т

где Т - общая годовая трудоемкость работ, чел∙часов;

Годовой фонд времени штатного рабочего определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте. Фонд

времени штатного рабочего Фш меньше фонда технологического рабочего

Фт за счёт выходных, праздничных дней, отпусков и невыходов, рабочих по

уважительным причинам (выполнение государственных обязанностей, по болезням и др.).