Файл: утверждаю Зам директора по упр м. Н. Круткова 2021 г.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 119

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Расчет площади участка

Площади участков рассчитывают по площади, занимаемой оборудованием и коэффициенту плотности его расстановки.

Таблица 3 - Коэффициенты плотности для участков ремонтных предприятий.

| Наименование участка | Кп |

| Участок шиномонтажных работ | 4,0 |

| Участок общей сборки | 4,5-5 |

| Испытательная станция двигателей | 3,5-4,0 |

Общую площадь участка принимаем 48 м2.

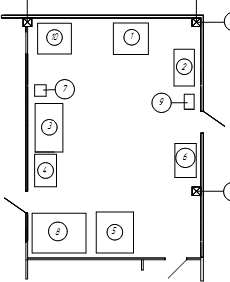

2.7. Планировка помещения производственной зоны с расстановкой оборудования представлена на рис. 4.

Рисунок 4 – Планировка помещения

1- Шиномонтажный стенд

2- Ванна для проверки камер 3- Верстак

4- Шкаф для хранения расходных материалов 5- Балансировочный стенд

6- Ларь для хранения отходов 7- Электровулканизатор

8- Станок для правки дисков 9- Колонка для накачки шин

10- Автоматическая мойка колес

2.2.5Организация труда рабочих на шиномонтажном участке

Таблица 5 - Распределение труда работников одной смены с используемым оборудованием.

| Оборудование | 1 работник | 2 работник | 3 работник |

| Подъемник в зоне ТО | Снятие колеса с а/м | - | - |

| Автоматическая мойка колес | Мойка колес, сушка | - | - |

| Шиномонтажный стенд | - | - | Демонтаж колеса |

| визуально | - | Проверка состояния диска | Проверка состояния покрышки |

| Ванна для проверки камер | - | - | Проверка состояния камеры |

| Станок для правки дисков | - | Ремонт диска, обкатка | - |

| Электровулканизатор | - | - | Ремонт покрышки, камеры |

| Шиномонтажный стенд | - | Монтаж колеса | - |

| Колонка для накачки шин | - | Накачивание шин | - |

| Балансировочный стенд | Балансировка | - | - |

| Подъемник в зоне ТО | Установка | - | - |

Глава 3. Расчетно-конструкторская часть

3.1.Ремонт колес и ступиц автомобиля КАмаЗ

Колеса автомобиля КамАЗ съемные, бездисковые, разборные, трехкомпонентные. Колесо автомобиля с балансировочными грузами устанавливается на конических поверхностях ступицы и крепится к ней гайками посредством прижимов. Замочное кольцо разрезное, устанавливается в канавке обода и замыкает бортовое кольцо. Между ободами сдвоенных колес заднего моста устанавливается проставочное кольцо. Прижимы задних колес отличаются от прижимов передних колес наличием скосов, которые одновременно центрируют и зажимают наружный обод колес.

Для проверки состояния подшипников ступиц колес и замены поврежденных сальников ступицы передних и задних колес снимают.

Рис. 1. Выирессовка ступицы колес автомобилей КамАз

1 – захват; 2— наконечник винта; 3 – винт съемника; 4— съемная шайба; 5 — рукоятка винта съемника; 6 — траверса съемника; 7 — штифт; 8 — болт крепления шайбы на ступице колеса; 9 — ось поворотной цапфы; 10 — ступица колеса

Снятие ступиц задних колес производят только после извлечения полуосей в следующей последовательности. Отворачивают гайки крепления полуосей к ступице; снимают пружинные шайбы; извлекают пружинные шайбы; вворачивают два болта М12 X 1,5 в отверстия фланцев полуосей до сдвига их с места и извлекают полуоси. Снятие ступицы производят съемником И-801.38.000 аналогично снятию ступиц передних колес.

После разборки ступиц проверяют удаление старой смазки и качество мойки деталей, состояние подшипников, рабочие поверхности колец и роликов. Рабочие поверхности всех деталей не должны иметь видимых рисок, задиров, трещин, цветов побежалости. Ролики должны свободно вращаться в сепараторе. При обнаружении дефектов подшипники заменяют на новые. Сборку ступиц производят в последовательности, обратной разборке. Пространство между роликами и сепараторами равномерно заполняют смазкой и подшипники подвергают регулировке.

Обоснование размера производственной партии деталей

Партия – группа заготовок определённого наименования и типоразмера, запускаемый в обработку одновременно в течении определённого интервала времени.

В условиях серийного ремонтного производства размер принимают равным месячные потребности ремонтируемых или изготавливаемых деталей.

В стадии проектирования технологических процессов величину (Х) производственной партии деталей можно определить ориентировочно по следующей формуле:

; [2.1]

; [2.1]где N=5000, производственная программа изделий в год

n =2, число деталей в изделии;

t = 5, необходимый запас деталей в днях для обеспечения непрерывности в сборке;

Фдн – 250 – число рабочих дней в году.

Результат полученных вычислений (Х) следует использовать для определения нормы времени (Тн) при нормирование ремонтных работ и т.п. (с учетом количества исполнителей).

, где Тшт – штучное время (мин),

, где Тшт – штучное время (мин),Тп-з – подготовительно заключительное время (мин).

(мин.);

(мин.);Таблица 2. Карта технических требований на дефектацию деталей

| Деталь: Ступица переднего колеса | |||||||

| № детали: 120–3103015 | ||||||||

| Материал: Чугун КЧ 35–10 ГОСТ 1050–60 | Твёрдость: HRC 163, не более | |||||||

| Обозначение по эскизу | Наименование дефектов | Способы установления дефекта и измерительные инструменты | Размер, мм | Заключение | ||||

| Номинальный | Допустимый без ремонта | Допустимый для ремонта | ||||||

| 1 | Трещины на ступице | осмотр | - | - | - | Браковать | ||

| 2 | Износ отвер- стия под на- ружное коль- цо внутрен- него подшип- ника | Пробка пластинча- тая 119,99 мм или нутромер индикато- рный 100- 160 мм |  | 119,99 | Более 119,99 | Ремонтирова- ть. Постанов- ка втулки, электроим- пульсная нап- лавка. | ||

Ремонтный чертеж детали

3.2.Характеристика детали и условий её работы

Деталь – ступица переднего колеса а/м КамАЗ.

Материал: чугун КЧ 35–10. Твердость: НВ 163, не более.

Класс деталей: «полые цилиндры».

Детали этого класса подвергается механическим нагрузкам и для них основным видами износа являются коррозионно-механический и молекулярно-механический,

которые характеризуются следующими явлениями – молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла, с агрессивными элементами среды. Полые стержни работают в условиях трения, которое сопровождается цикличным изменением температуры и наличием агрессивной среды.

Основные дефекты, характерные для деталей этого класса – износ внутренних и наружных посадочных мест под подшипники; износ шеек под сальники; износы, задиры, кольцевые риски на трущихся поверхностях.

Внутренние и наружные поверхности этих деталей, а также их торцы являются базовыми при механической обработке.

Износ отверстий под подшипники и шейку шестерни, сальники устраняют постановкой дополнительных ремонтных деталей (ДРД) – втулок. Если же при восстановлении отверстий под подшипники и сальники используется вибродуговая наплавка, то они сначала растачиваются, наплавляются в 2 слоя, а затем растачиваются в соответствии с заданным размером.

При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесено – го материала с основным металлом, а также соосность и симметричность относительно общей оси, допустимую цилиндричность и круглость.

Выбор рационального способа восстановления детали ведется по трем критериям: применимости, долговечности, экономичности. Критерий применимости определяет принципиальную возможность применения различных способов восстановления по отношению к конкретной детали. Критерий долговечности определяет работоспособность восстанавливаемой детали. Критерий экономичности определяет себестоимость восстанавливаемой детали. Критерии долговечности и экономичности определяются по таблице. Выбор рационального способа восстановления представляются в виде таблицы. Выбор рационального способа восстановления детали Таблица 2.2