Файл: Курсовой проект Технологический процесс изготовления детали ступица в условиях серийного производства Студентка группы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 132

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Коэффициент унификации

Кун =

Кун = , (4)

, (4)где Qэ – количество поверхностей

Qуэ – количество унифицированных элементов

Кун =

=0,86

=0,86По коэффициенту унификации деталь технологична, так как Куэ > 0,6

Коэффициент точности обработки

Кm=1-

(5)

(5)где Аср – средний квалитет точности

А

=

= (6)

(6)где ni – квалитет точности

Aср=

=

= =

= =10,3

=10,3Кₘ=1-

=0,9

=0,9По коэффициенту точности обработки деталь технологична, так как Кm > 0,8

Коэффициент шероховатости поверхности :

(7)

(7)где Бср – средняя шероховатость поверхности

Бср =

(8)

(8)где ni – количество поверхностей i-го класса шероховатости

Бср =

=

=  = 5,7

= 5,7 Кш=

Кш= =0,18

=0,18По коэффициенту шероховатости деталь технологична, так как Кш < 0,32

Согласно результатам количественной оценки детали, ступица можно сделать вывод, что деталь достаточно технологична.

1.3.Определение типа производства и расчет партии детали.

Серийное производство – это тип производства, характеризующийся ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее время 75-80% всей машиностроительной продукции. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

При среднесерийном производстве специализация ограничивается более узкой номенклатурой, а производственные линии и цехи имеют предметную и технологическую специализацию. Подготовка производства так же выделяется из основного производственного процесса. К среднесерийному производству относятся – станкостроение, двигателестроение, многие виды проката черных и цветных металлов.

По исходным данным годовой объем выпуска N = 500 шт.

Исходя из массы детали

=9,67 кг, и ее годового объема выпуска, тип производства, определяем по таблице. Выбираем среднесерийное.

=9,67 кг, и ее годового объема выпуска, тип производства, определяем по таблице. Выбираем среднесерийное.Таблица 5 . Выбор типа производства при механической обработке деталей.

| Тип производства | Годовой объем выпуска деталей N в штуках | ||

| Тяжелых m>100 кг | Средних 10 | Мелких m<10 кг | |

единичное единичное | До 5 | До 10 | До 100 |

| мелкосерийное | 5-100 | 10-200 | 100-500 |

| среднесерийное | 100-300 | 200-500 | 500-5000 |

| крупносерийное | 300-1000 | 500-5000 | 5000-50 000 |

| массовое | Более 1000 | Более 5000 | Более 50 000 |

| Число дней запаса f | 2-3 | 4-8 | 9-12 |

В серийном производстве размер операционной партии из расчета суточного задания рассчитывается по формуле:

, (9)

, (9) Где N – годовой объем выпуска;

Где N – годовой объем выпуска;F – число рабочих дней в году;

f – число дней запаса деталей на складе.

n =

‧ 12 = 24,19 шт.

‧ 12 = 24,19 шт.Размер партий детали «Ступица» составляет 24,19 шт.

2.Специальная часть

2.1.Выбор метода получения заготовки.

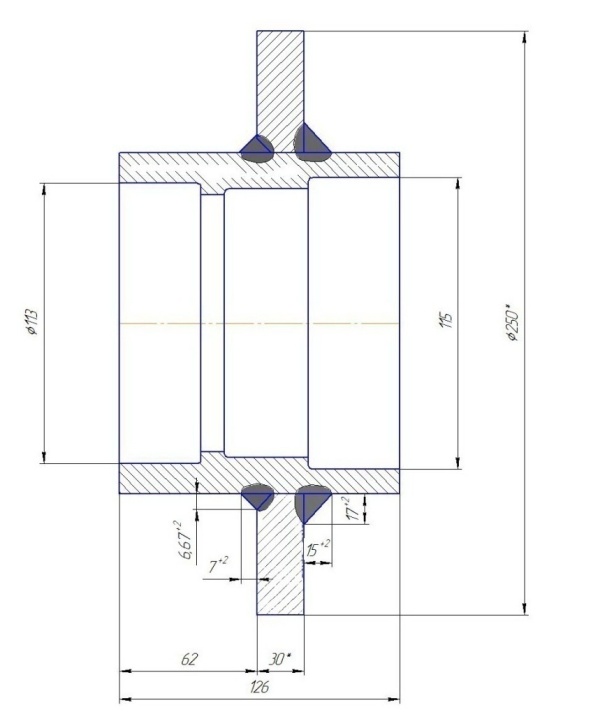

В базовом варианте заготовка представляет из себя сборочный узел, изготовленный п

утем сварки двух деталей «Втулка» и «Фланец».

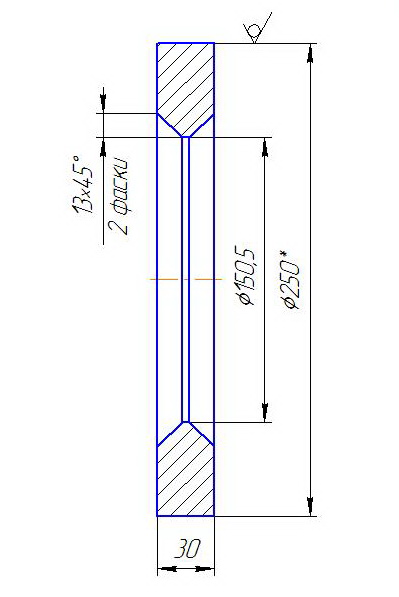

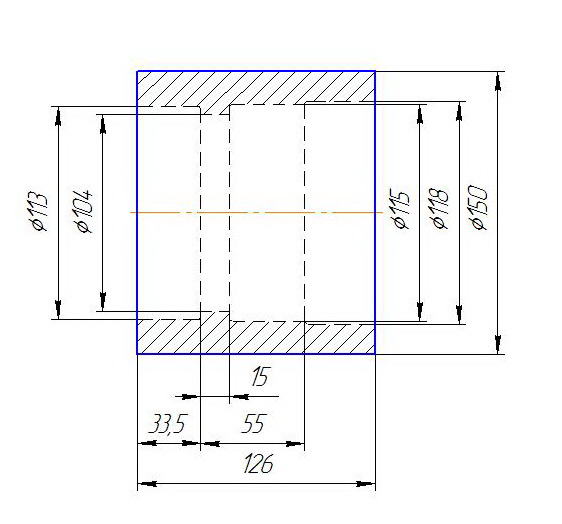

«Фланец» 84707С-3104015.2 «Втулка» 84707С-3104015.

Д

еталировка заготовки

Заготовка детали (сварной вариант)

Достоинством этого метода получения заготовки является:

а) возможность получения заготовки из сортового проката, и, как следствие быстрота запуска новой детали в производство;

а) возможность получения заготовки из сортового проката, и, как следствие быстрота запуска новой детали в производство;б) возможность размещения заказа на изготовление заготовки детали «Ступица» практически на любом предприятии, даже при отсутствии литейного или кузнечно-штампового оборудования.

Недостатками такого метода получения заготовки являются:

а) высокая трудоемкость изготовления деталей «Втулка» и «Фланец» - требуется предварительная механическая обработка внутренних поверхностей;

б) необходимость изготовления сборочно-сварочного приспособления;

в) погрешности базирования детали «Фланец» относительно детали «Втулка» и, как следствие увеличение припусков на обработку;

г) дополнительные операции сварки и термообработки.

Все это сказывается на увеличении себестоимости детали.

Считаем, что заготовку детали «Ступица» возможно получить и другими более производительными методами: например литьем или горячей штамповкой. Это должно снизить себестоимость заготовки, уменьшить припуски на механообработку, снизить трудоемкость, повысить работоспособность детали «Ступица».

В качестве проектного метода получения заготовки выберем штамповку в закрытом штампе на кривошипном горячештамповочном прессе.

2.1.1.Виды исходных заготовок.

Для изготовления заготовки можно назначить два метода:

- штамповка;

- прокат.

Штамповка - это пластическая обработка металлов рабочей частью штампа для придания телу заданных форм и размеров. Штамповка позволяет максимально приблизить исходную форму заготовки к размерам готовой детали.

Прокат – его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне.

Прокат – его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Степень сложности определяется по формуле:

(10)

(10)где Gп – масса поковки;

Gф – масса фигуры.

Для расчета массы заготовки методом штамповки весь чертеж детали разбивается на отдельные геометрические фигуры, для того чтобы можно было посчитать объём каждой фигуры.

-

L=62*1.05=65.1

D=160*1.05=168

Vц=

*L*7.85*10ˉ⁶=

*L*7.85*10ˉ⁶= *65.1*7.85*10ˉ⁶=11.32

*65.1*7.85*10ˉ⁶=11.32-

L=15*1.05=15.75

D=250*1.05=262.5

Vц=

*L*7.85*10ˉ⁶=

*L*7.85*10ˉ⁶= *15.75*7.85*10ˉ⁶=0.72

*15.75*7.85*10ˉ⁶=0.723) L=44*1.05=46.2

D=172*1.05=180.6

Vц=

*46,2*7,85*10ˉ⁶=9,29

*46,2*7,85*10ˉ⁶=9,29V=11.32+0.72+9.29=21.33

После расчета объема и массы фигуры определить степень сложности и назначить припуски на заготовку.

Степень сложности характеризуется следующими величинами:

С1 – св. 0,63 до 1,00; С3 – св. 0,16 до 0,32;

С2 – св.0,32 – 0,63; С4 – до 0,16.

По таблицам ГОСТ 7505 – 74 назначаются припуски на все поверхности, подлежащие обработке. Поэтому же ГОСТу назначаются предельные отклонения на все размеры заготовки. Данные по припускам и предельным отклонениям сводим в таблицу 6. В таблицу также включаем припуски, которые учитывают:

- смещение от поверхности разъема штампа 0,3 мм;

- изогнутость, отклонение от плоскости и параллельности 0,5 мм.

С=

=

= =0,72- С₁- степень сложности

=0,72- С₁- степень сложностиОпределим массу поковки :

(11)

(11)

- масса детали

- масса детали - рассчетный коэффициент ; 1,3-1,6

- рассчетный коэффициент ; 1,3-1,6 = 15,47

= 15,47Таблица 6. Припуски на обработку поверхностей

| Поверхности | Общий припуск, мм | Размеры заготовки | |

| Расчетные | Исполнительные | ||

| Ø160˗₁ | (2,3+0,3+0,5)*2=6,2 | Ø166,2 |  |

| Ø120Р7 | (2,2+0,3+0,5)*2=6,0 | Ø114 |  |

| Ø115 | (1,7+0,3+0,5)*2=5 | Ø120 |  |

| Ø125Р7 | (2,3+0,3+0,5)*2=6,1 | Ø118,9 |  |

| Ø146 | (1,8+0,3+0,5)*2=5,2 | Ø151,2 |  |

| Ø172h10 | (2,3+0,3+0,5)*2=6,2 | Ø178,2 |  |

| Ø250 | (2,0+0,3+0,5)*2=5,6 | Ø255,6 |  |

| 120±0,7 | (1,8+0,3+0,5)*2=5,2 | Ø125,2 |  |

| Ø22H9 | (2,1+0,3+0,5)*2=6,0 | Ø16 |  |