Файл: Курсовой проект Технологический процесс изготовления детали ступица в условиях серийного производства Студентка группы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 133

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Коэффициент использования материала (КИМ).

(12)

(12) Где mд – масса детали, кг;

Где mд – масса детали, кг;mз – масса заготовки, кг.

= 0,625

= 0,625При выборе метода заготовки необходимо рассчитать экономическую целесообразность выбора исходной заготовки.

2.1.2Экономическая целесообразность выбора исходной заготовки.

Масса заготовки по базовому варианту складывается из масс заготовок деталей, входящих в сборочный узел «Ступица» и изготовленных из сортового проката, и массы сварочных швов.

Мзб= Мвт+ Мфл+ Мсв, (13)

Деталь «Втулка» изготавливается из Трубы 152х25 ГОСТ 8732-78 l=132 мм.

Масса детали «Втулка»:

Мвт=5,65 кг

Деталь «Фланец» изготавливается из Круга ø250 ГОСТ 2590-88 l=30 мм.

Масса детали «Фланец»:

Мфл=11,52 кг

Сварочная проволока Св-08Г2С ОСТ 2246-70

Масса сварочных швов:

Мсв=0,49+0,27=0,76 кг

Массы заготовок и сварочных швов высчитаны при помощи программы «Компас-3D V10»

Мзб=5,65+11,52+0,76=17,93 кг

Коэффициент использования материала по базовому варианту) составляет

(14)

(14)где Мд – масса детали

Мд=9,67 кг;

= 0,54

= 0,54Стоимость заготовки из проката ориентировочно может быть определена по формуле:

С=Mз·S-(Mз-Мд)·Sотх , руб (15)

где Mз и Мд – масса заготовки и готовой детали соответственно, кг;

S – цена 1 кг металлопроката

Sотх – цена за 1 кг отходов

Стоимость 1 тонны стандартного проката составляет 35 тысяч рублей.

Стоимость 1 тонны стальной стружки составляет 2500 руб.

Стоимость заготовки по базовому варианту составит:

Сб=17,93·35-(17,93-9,67)·2,5=606,9 рубля.

Приведенные затраты на предварительную механообработку заготовок можно принять 7% от стоимости заготовок, следовательно себестоимость сварного варианта заготовки Ступицы будет составлять:

Сбм =1,07

Сб =1,07·606,9 = 649,38 руб.

Масса заготовки по проектному варианту (горячая штамповка) – 14,25 кг (Посчитан с помощью «Компас-3D V10»).

Коэффициент использования материала по проектному варианту (горячая штамповка)

п =

п = = 0,68

= 0,68Стоимость штампованной заготовки можно определить как:

С=Sз·Мз·Кс·(5000/N)0,15·Км·Кв, руб., (16)

где Sз – стоимость 1 кг штамповки;

Кс – коэффициент сложности (поковки, имеющие выступающие части и отверстия – 1.15…1.25);

N – годовой объе

м производства заготовок, шт.;

м производства заготовок, шт.;Км – коэффициент материала (сталь углеродистая 0.9…1.04);

Кв – коэффициент массы заготовки (до 60 кг – 0.9)

Стоимость 1 тонны штампованных поковок составляет 46 тысяч рублей.

Следовательно стоимость одной заготовки по второму варианту составит

Сш=46·14,25·1,2(5000/500)0,15·1,0·0,9=999,99 рубля.

Себестоимость с учетом отходов будет составлять:

Себестоимость с учетом отходов будет составлять:Сп = Сш - (Mз - Мд) ·Sотх , руб (17)

Сп = 999,99 - (14,25 - 9,67)·2,5 = 988,54 руб

Таблица 7 – Сравнительная характеристика заготовок двух вариантов

| Наименование показателей | 1 Вариант | 2 Вариант |

| Вид заготовки | Сварная заготовка | Горячая штамповка |

| Степень точности | I класса по ОСТ23.2.429-80. | Т2 ГОСТ 7505-89 |

| Группа сложности | II | C3 ГОСТ 7505-89 |

| Масса заготовки | 17,93 | 14,25 |

| КИМ | 0,54 | 0,68 |

| Стоимость 1 тонны заготовок, руб | 35000 | 46000 |

| Стоимость 1 тонны стружки, руб | 2500 | 2500 |

| Себестоимость заготовки, руб | 649,38 | 988,54 |

Сопоставляем два варианта получения заготовки по годовой экономии металла:

Эм=(М

з1-Мз2)·N, кг (18)

где Мз1 и Мз2 – масса заготовок по первому (более металлоемкому) и второму варианту соответственно;

N – годовой объем выпуска (годовая программа).

Эм= (17,93-14,25)·500=1840 кг

Годовой экономический эффект изготовления заготовки:

Э = ( Сз2-Сз1)·N , руб (19)

где Сз2 и Сз1 стоимость заготовки по первому (более дешевому) и второму варианту, соответственно.

Э = (988,54-649,38)·500=169 580 руб.

Сравнивая два варианта получения заготовок выбираем проектный вариант - штамповка в закрытом штампе на кривошипном горячештамповочном прессе.

Сравнивая два варианта получения заготовок выбираем проектный вариант - штамповка в закрытом штампе на кривошипном горячештамповочном прессе. 2.2Технические условия на деталь и методы их достижения.

2.2Технические условия на деталь и методы их достижения.Выбираем основные требования точности, предъявляемые к детали:

-

Точность цилиндрических поверхностей Ø120P7; 46h14; Ø125P7; Ø172h10; Ø22H9. -

Точность допусков:

а) позиционный допуск 6 отверстий 0,2 мм;

б) позиционный допуск 3 отверстий 0,2 мм;

в) допуск плоскостности поверхности Г 0,16 мм;

г) допуск цилиндричности поверхности Г 0,02мм;

д) допуск радиального биения поверхности относительно общей оси Г и Д

0,2 мм;

е) допуск радиального биения поверхности относительно общей оси Г и Д

0,12 мм;

-

Точность поверхностей (шероховатость):

Ø160₋₁ Ra 6,3; Ø120P7 Ra 2,5; Ø115 Ra12,5; Ø125P7 Ra 2,5; Ø146 Ra 12,5;

Ø172h10 Ra 6,3; Ø250 Ra12,5; Ø22H9 Ra 2,5; M6-7H Ra 3,2.

-

Точность линейных размеров: Ø160₋₁; Ø120P7; Ø125P7; Ø172h10˗₀₁₆; 120±0,7

Методы обеспечения и контроля технических требований:

-

Точность отверстия 7-го квалитета M6-7H можно получить рассверливанием на токарно-фрезерном станке с закреплением детали в патроне.

Точность отверстия 9-го квалитета Ø22H9 можно получить растачиванием отверстий. Измерение точности производится приборами активного контроля калибр-пробками, индикаторным нутрометром с ценой деления 0,001 мм.

-

Допуск радиального биения поверхности относительно общей оси поверхности Г и Д 0,02 мм. Измеряется контрольно – измерительными приборами.

-

Позиционный допуск осей 6 отверстий Ø22H9 осуществляется комплексными калибрами (ГОСТ 16085-80), так же можно получить средствами измерения (штангенциркуль, микрометры и т.д.).

Позиционный допуск осей 6 отверстий Ø22H9 осуществляется комплексными калибрами (ГОСТ 16085-80), так же можно получить средствами измерения (штангенциркуль, микрометры и т.д.). -

Допуск плоскостности 0,16 получают измерительными приборами.

2.3Проектирование маршрутного технологического процесса

Маршрут обработки детали «Ступица» выбираем с учетом передовых технологий механической обработки детали типа «Фланец». Считаем, что токарные операции по сравнению с базовым технологическим процессом можно произвести на современных токарных станках с ЧПУ, которые позволят изготовить деталь с высокой точностью, а так же сократить число операций за счет переноса на токарные станки карусельной и сверлильной операций.

Алмазно-расточную, сборочную и сверлильные операции оставляем без изменений, так как они достаточно хорошо оснащенны, позволяют получить детали с заданной точностью, и используют многоинструментальную обработку, что в значительной степени снижает трудоемкость изготовления

«Ступицы».

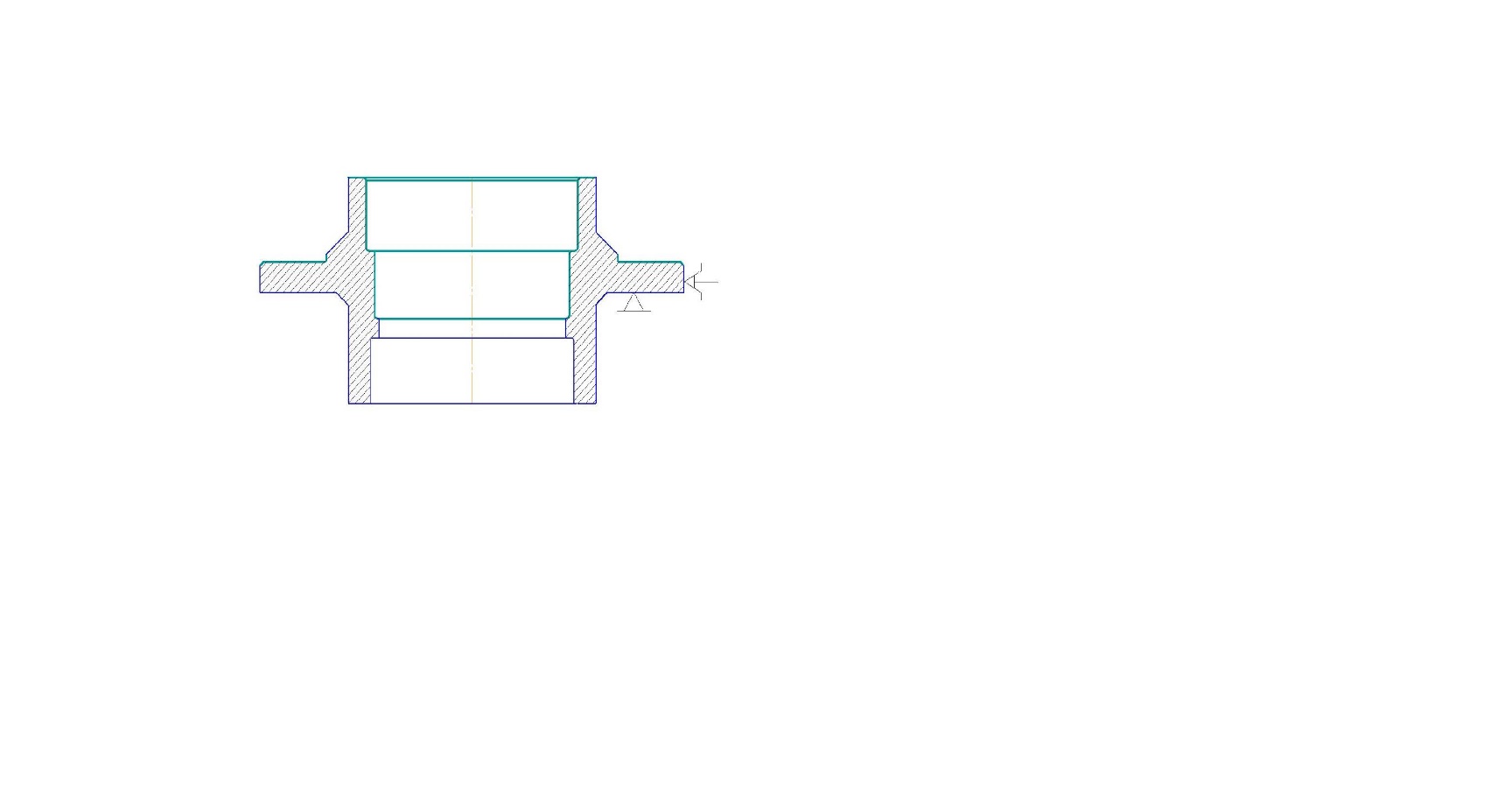

Таблица 8. Маршрутный технологический процесс.

| Операция | Содержание операции, базирование | Эскиз обработки | Оборудование |

005 005 | Токарная Подрезать 2 торца Точить наружную поверхность ø172-0,16 и наружную фаску 2х45°; Расточить отверстия ø115, ø124,5+0,16, внутреннюю фаску 2х45°, торец, выдерживая размер 39-0,62. Расточить канавку Е. | | Вертикальный токарный двухшпиндельный обрабатывающий центр с ЧПУ. Hessapp DVT-320 |

010 010 | Токарная 1.Точить 2 торца, выдерживая размеры ø160-1,0, 120±0,7 и 15, фаску 2х45°. 2.Расточить отверстие ø119+0,2, выдержав размер 35, фаску 1,6х45°. 3.Расточить канавку Е, выдерживая размеры. 4.Сверлить последовательно 3 отверстия ø4,95+0,26 на глубину 19. 5. Нарезать резьбу М6-7Н на глубину 16 в 3х отверстиях. | | Hessapp DVT-320 Вертикальный токарный двухшпиндельный обрабатывающий центр с ЧПУ. |

| 015 | Алмазно-расточная 1.Расточить отверстие ø  2.Расточить отверстие ø  | | Специальный алмазно-расточной станок для одновременной двусторонней обработки отверстий. ОС 2706 |

| 020 | Сборочная | | |

| 025 | Сверлильная 1.Сверлить одновременно 6 отверстий ø 22+0,052 2.Зенковать 6 отверстий с обоих сторон пневмодрелью до притупления острых кромок. |  | Специальный вертикально-сверлильный станок. СС 2157 |