Файл: Отчет по учебной практике утэк 13. 02. 11. Уп 21 03 000 Игольников С. А. Бригадир Ишдавлетов С. Р.docx

Добавлен: 09.01.2024

Просмотров: 235

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, отпиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

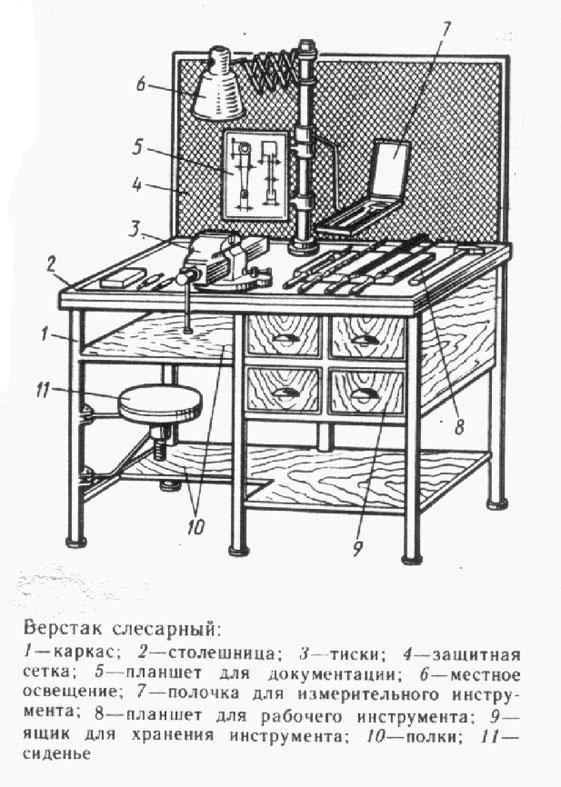

2.1 Оснащение и организация рабочего места слесаря

Рабочее место – участок производственной площади, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный оборудованием, приспособлениями, инструментом и материалами в соответствии с характером работы.

Рабочее место слесаря состоит из слесарного верстака, на котором установлены слесарные тиски 3, предохранительная проволочная сетка 4, электрическая лампа местного освещения на шарнире 6, поверочная плита. Верстак изготовляют металлическим, столешницу (крышку верстака) 2 – из досок и сверху покрывают кровельным железом или фанерой. Со всех сторон столешницы крепят деревянные планки-бортики, препятствующие падению с верстака мелких предметов. Под столешницей верстака устанавливают выдвижные ящики 9 для хранения в определенном порядке инструмента и вспомогательных материалов. Необходимые инструменты, приспособления и материалы разложены в ящике и на верстаке. На верстаке должны находиться только те предметы, которые необходимы для выполнения данной операции, остальные – в верстаке.

Хранить инструмент следует в выдвижных ящиках верстака в таком порядке, чтобы режущий и измерительный инструмент не портились от ударов, царапин, коррозии. Для этого в ячейках делают поперечные полочки и ячейки, предназначенные для одного вида инструментов. Напильники раскладывают по размерам, насечкам и формам поперечного сечения. Сверла, метчики и плашки хранят на плашках-планшетах со специальными гнездами. На дне ящика хранят более крупный и грубый инструмент: молотки, зубила и т.д. Измерительный инструмент должен находиться в футляре или на куске ткани, постеленной на верстаке.

Рабочие инструменты хранятся в подставках с гнездами, документация (чертежи, технологические карты) – на специальных планшетах, измерительные инструменты – в деревянных коробках или футлярах.

2.2 Слесарная обработка металла: опиливание, сверление, клепка, шабрение

Слесарную металлообработку относят к процедурам холодного улучшения заготовок резанием. Ее можно проводить в ручном режиме или посредством механического инструмента. В перечень инструментария относят зубило, кернер, молоток, шабер, гильотинные ножницы, напильник.

Ручная слесарная обработка металлов происходит в заданной последовательности. Сначала заготовку подготавливают путем правки, резки, рубки или сгиба. Далее производят разметку и начинают главный этап работы, при котором удаляют лишние слои материала. Таким образом деталь приобретает габариты, форму и состояние поверхности, приближенные к чертежным данным. В конце осуществляют финальную обработку, во время которой изделие получает полное соответствие требованиям чертежа.

Оборудование места для работы

Каждый слесарь, работающий на предприятии, имеет отдельное место с наличием всех инструментов, контрольно-измерительных приборов и дополнительных приспособлений. Для закрепления заготовок на верстаке должны быть тиски. Тяжелые элементы перемещают на крановых или подъемных механизмах.

Виды операций

Процесс ручной обработки изделий из металлов состоит из нескольких технологических мероприятий.

Вначале специалисты проводят разметку, то есть на изделие наносят специальные линии. Эти контуры определяют границы и области обрабатывания. Грамотная разметка помогает получить продукцию нужной конфигурации, удалить припуски и сэкономить на материале.

Прорубка представляет собой удаление верхней прослойки. Ее производят молотом и зубилом, саму деталь устанавливают в тисках, на наковальне или плите.

Правка — это процедура, при которой изделию исправляют недочеты: неровности и кривизну. Вручную операция проходит с использованием молотка.

Посредством гибки заготовке придают требуемую форму. Для этой процедуры применяют тиски и слесарный молоток.

Резку металлов делают гильотинными ножами или специализированной ножовкой. Для каждой разновидности заготовок используют предназначенный для этого инструмент: листы обрабатывают ножницами, профили — ручными ножовками, трубы — труборезами или механизированными пилами на дисковом или ленточном приводе.

Данный тип металлообработки включает и такую процедуру, как опиливание: с помощью напильника с поверхности удаляют слои металла для придания изделию нужной конфигурации.

Для получения элементов с отверстиями в виде цилиндров проводят сверление. Операцию производят на металлорежущих станках или переносными дрелями.

При изготовлении заготовок с резьбой совершают нарезание на станках. Резьбовая нарезка может быть расположена на внутренних и внешних цилиндрических или конических поверхностях, она предназначена для соединения изделий разъемным способом.

Шабрение — это обработка металлического полуфабриката шабером. В отличие от опиливания приведенный процесс позволяет обеспечить дальнейшее точное соприкосновение трущихся элементов без удаления смазки.

Заключительную металлообработку осуществляют притиркой. Для этого используют порошки для шлифования, которые наносят на специальные притиры. При движении притира по поверхности удаляется тонкий металлический слой шероховатостей, что позволяет достичь лучшего соприкосновения деталей.

3.Разметка заготовок, правка, рихтовка, гибка, рубка металла

При разметке на поверхность тонколистового металла наносят разметочные линии (риски) с помощью разметочных инструментов и приспособлений. На рисунке показаны инструменты для разметки заготовок из тонколистового металла — чертилка (остро-заточенный стальной стержень), разметочный циркуль.

Разметку можно выполнять с помощью шаблона — плоской детали-образца. Шаблон прижимают к поверхности заготовки (для этой дели можно использовать струбцину) и обводят контуры шаблона чертилкой, плотно прижимая острие чертилки к кромке шаблона.

Правка — слесарная операция, предназначенная для устранения искажений формы заготовки (вмятин, выпучиваний, волнистости, коробления, искривления т. п.) путем пластического деформирования. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правку можно выполнять ручным способом на стальной или чугунной плите или на наковальне. Машинную правку производят на прессах и правильных вальцах.

Для правки применяют: молотки из мягких материалов (медь, свинец, дерево) с круглым полированным бойком (квадратный боек оставляет следы в виде забоин); гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла; правильные бабки для закаленных деталей с фасонными поверхностями.

Рихтовка – это процесс восстановления деформированных металлических поверхностей кузова автомобиля.

Гибка — одна из наиболее распространенных слесарных операций. Ее применяют для придания заготовке изогнутой формы по заданному контуру. В процессе гибки металл подвергается одновременному действию растягивающих и сжимающих напряжений, поэтому здесь необходимо учитывать механические свойства металла, его упругость/ степень деформирования, толщину, форму и размеры сечения заготовки, углы и радиусы изгиба детали.

Рубка представляет собой операцию обработки металла резанием. С помощью режущего инструмента — зубила, крейцмейселя или канавочника — с заготовки удаляют излишний слой металла, разрубают ее на части, вырубают отверстие, прорубают смазочные канавки и т. п. Рубку производят в тех случаях, когда по условиям производства невозможна станочная обработка или когда не требуется высокая точность обработки. Рубку мелких заготовок выполняют в тисках, крупные заготовки рубят на плите или наковальне.

4.Резка металла, сверление, нарезание резьбы (внутренняя, наружная), клепка, паяние лужения металлов

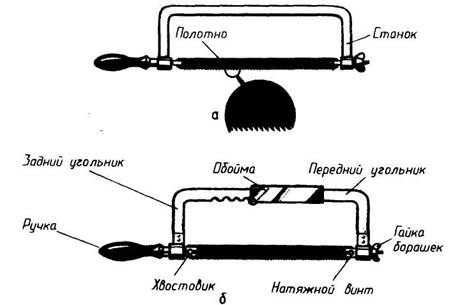

Резка (разрезание) – операция по отделению частей от сортового либо листового металла. Резка отличается от рубки тем, что ударные усилия стружки и без снятия. Для резки со снятием стружки используют: ручная ножовка, отрезные ножовочные станки, пилы по металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка, анодно-механическая резка и т.д. Резка без снятия стружки производится ручными, рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами и т.д. Резка бывает ручная и машинная

Ручную ножовку применяют для разрезания листов, полосового, кругового и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д.

Ручную ножовку применяют для разрезания листов, полосового, кругового и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д.Сверление - это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания.

Сверление применяется:

-

для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.; -

для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Свёрла бывают различных видов (рис. а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими.

Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе.