Файл: Курсовой проект по дисциплине Производство сварных конструкций.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 52

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размещено на http://www.allbest.ru/

Государственное бюджетное образовательное учреждение

Среднего профессионального образования

Пермский политехнический колледж им. Н.Г. Славянова

Курсовой проект

по дисциплине «Производство сварных конструкций»

Разработка технологического процесса сборки и сварки изделия "Кронштейн"

Студент

Вахрушев А.А.

Пермь 2013

Содержание

Введение

1. Описание конструкции

2. Анализ технологичности

3. Технологические условия на изготовление конструкции

4. Описание материала конструкции

5. Выбор и обоснование способа сварки

6. Выбор сварочных материалов

7. Расчет выбор режимов сварки

8. Выбор основного сварочного оборудования

9. Выбор механического оборудования и сборочно-сварочных приспособлений

10. Выбор метода контроля

11. Расчет количества наплавленного металла и определение расхода сварочных материалов

12. Нормирование сборочно-сварочных операций

13. Мероприятия по охране труда и техника безопасности

Список литературы

Введение

Изготовление конструкций различного назначения с помощью сварки получает все большее распространение во всех промышленно развитых странах. Экономичность изготовления сварных конструкций является основополагающим фактором, обеспечивающим их приоритетное применение по сравнению с литыми, коваными и штампованными конструкциями.

Так, например, за последние 50 лет доля сварных заготовок при изготовлении металлоконструкций для металлообрабатывающего производства в России возросла с 25 до 50% при этом объем выпуска сварных металлоконструкций для машиностроения за тот же период возрос с 3 до 25 млн. т.

Машиностроение является отраслью с высокоразвитым сварочным производством. Технологический процесс изготовления сварных конструкций включает в себя последовательное выполнение заготовительных, сборочных, сварочных, контрольных, отделочных и других операций. Преобладающими способами сварки является электродуговая и электрошлаковая. конструкция сварка металл

В условиях широкого применения компьютерных средств проектирования и моделирования технологических процессов роль конструктора и технолога существенно возрастает. Вопросы проектирования и изготовления должны противопоставляться друг другу. При разработке технологических процессов изготовления сварных конструкций следует стремиться к максимальной замене ручного труда путем комплексной механизации и автоматизации, как отдельных операций, так и процесса в целом.

Технология выполнения сборочно-сварочных операций включает в себя десятки самостоятельных операций: установку и базирование заготовок, сборку, сварку, кантовку, транспортировку, зачистку швов и зон сварки, правку, контроль, маркировку, окраску и т.п.

Разработка технологии предусматривает выбор схем базирования, последовательности сборки, технологической оснастки, элементов приспособлений, вспомогательного инструмента и материалов.

Целью курсового проекта является разработать технологию изготовления и спроектировать участок сборки и сварки.

1. Описание конструкции

Кронштейн, является узлом сборки для установки глубинного насоса. Работает в условиях динамических и вибрационных нагрузок.

Данная конструкция состоит из:

Ребро(10ХСНД) – 2 шт.

Пластина(10ХСНД) – 1 шт.

Пластина (Ст 3) 1 шт.

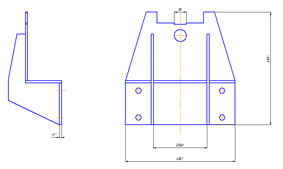

Рисунок 1

2. Анализ технологичности

Технологичность конструкции - это совокупность свойств, определяющих возможность ее изготовления с наименьшими затратами труда и материалов методами прогрессивной технологии в соответствии с требованиями к качеству

Данная конструкция изготовленная из низкоуглеродистой стали Ст3 ГОСТ 19282-73 которая сваривается без ограничений и низколегированной стали 10ХСНД ГОСТ 19282-73 которая сваривается без ограничений. Сварка производится полуавтоматом который обеспечивает высокую производительность труда. Сварочные материалы обеспечивают хорошую защиту сварного шва от атмосферного воздуха. Применяют сварочную проволоку Св08Г2С ГОСТ 2246-70, а в качестве защитного газа применяют двуокись углерода

Сварка производиться в нижнем положении, все швы легко доступны для сварки. Конструкция имеет массу 52 кг. Применяем транспортные и грузоподъёмные механизмы.

3. Технические условия на изготовление конструкции

1.3 Общие требования.

1.3.1.1. Изготовление сварных швов должно производиться по утверждённой технической документации.

1.3.1.2. Сборочно-сварочное оборудование должно быть укомплектовано контрольно измерительными приборами.

1.3.1.3 Оборудование должно быть аттестовано и иметь паспорт.

1.3.1.4 Сборка и сварка должна производиться в отапливаемом помещении, температура не ниже +5, без сквозняков.

1.3.1.5 К сварке допускается сварщики не ниже III разряда и прошедших аттестацию.

1.3.2 Требования к материалам

1.3.2.1 Свариваемый материал должен удовлетворять требованиям стандартов на эти материалы. Качество применяемых материалов должно быть подтверждено сертификатами

1.3.2.2 Сварочная проволока применяемая при сварке должна соответствовать: по химическому составу, размеру. Соответствию поверхности и маркировке ГОСТ 2246-70.

4. Описание материала конструкции

В конструкции используются две марки стали: Ст3сп и 10ХСНД. Сталь Ст3 – сталь конструкционная углеродистая обыкновенного качества для сварных конструкций общего назначения.

Таблица №1 – Химический состав стали Ст3сп по ГОСТ 4543-74 в процентах

| C | Si | Mn | Cu, Cr, Ni | S | P | As |

| до | ||||||

| 0.14-0.22 | 0.12 – 0.30 | 0.4 – 0.65 | до 0,3 | 0,05 | 0,04 | 0,08 |

Таблица №2 – Механические свойства стали по ГОСТ 16523-70

| Состояние поставки | Сечение, мм | | | |

| Листы холоднокатаные | До 2,0 вкл. Св. 2,0 до 3,9 вкл. | - | 370-480 | 22 |

Сталь 3сп сваривается без ограничений т.к. углерода 0,14%. Для толщин более 36 мм. рекомендуется подогрев и последующая термообработка.

Сталь 10ХСНД- сталь конструкционная низколегированная для сварных конструкций.

Таблица №3 – Химический состав стали 10ХСНД по ГОСТ 19281-89 в процентах

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.8 - 1.1 | 0.5 - 0.8 | 0.5 - 0.8 | до 0.04 | до 0.035 | 0.6 - 0.9 | до 0.008 | 0.4 - 0.6 | до 0.08 |

Таблица №4 – Механические свойства стали 10ХСНД по ГОСТ 16523-70

| Состояние поставки | Сечение, мм | | | |

| Листы горячекатаные ГОСТ 17066-80 | от 2 до 39 вкл. | - | 530 | 15 |

Свариваемость стали 10ХСНД без ограничений - сварка производится без подогрева и последующей тормообработки.

5. Выбор и обоснование способа сварки

Способ сварки выбирается в зависимости от свойств материала и от формы сварных швов.

Для данной марки материала можно выбрать следующие виды сварки: Ручная дуговая сварка (РДС) не производительна, требует большой затраты времени.

Сварка в среде аргона дорогостоящая по сравнению с

и применяется в основном при малых толщинах.

Поэтому выбираем полуавтоматическую сварку плавящимся электродом в среде углекислого газа

Полуавтоматическая сварка плавящимся электродом осуществляется в среде защитных газов. Защитный газ- двуокись углерода

6. Выбор сварочных материалов

Сварная проволока берется Св08Г2С согласно ГОСТу 2246 – 70. Во избежание окисления металла кислородом, входящим в состав двуокиси углерода

Таблица №5 – Химический состав сварочной проволоки по ГОСТ 2246 – 70, в процентах

| Сварочная проволока | Массовая доля элементов | ||||||||

| C | Mn | Si | S | P | Cu | Cr | N | As | |

| Не более | |||||||||

| Св08Г2С | 0,05-0,11 | 1,80-2,10 | 0,70-0,95 | 0,025 | 0,030 | 0.025 | 0.20 | 0.010 | 0.080 |