Файл: Отчет по производственной (преддипломной) практике по пм 01 Управление ассортиментом товаров.docx

Добавлен: 10.01.2024

Просмотров: 138

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Закономерности совместного развития дрожжей и МКБ в условиях квасоваренного производства мало изучены, основные режимы их размножения определены эмпирически. Необходимо исследовать возможность использования других видов МКБ и дрожжей, подобрать более простые условия их использования, например, в виде сухих культур по опыту виноделия.

В Кемеровском технологическом институте пищевой промышленности исследована возможность применения других видов молочнокислых бактерий для производства кваса. Показано, что достаточно высокую скорость сбраживания квасного сусла и хорошие органолептические показатели кваса получены при использовании препаратов молочнокислых бактерий: «Бифилакт – Д», Lactobacillus plantarum и ацидофильной палочки.

2.3.3 Упаривание квасного сусла, термообработка и розлив ККС

Упаривание сусла может производиться в трубчатых вакуум-выпарных аппаратах, которые целесообразно соединять в многокорпусную установку (3-4 корпусную). Режим выпаривания по корпусам:

1 – температура 104 0С, концентрация сухих веществ увеличивается с 10 до 20 %;

2 – температура 90 0С, концентрация сухих веществ увеличивается до 45 %;

3 – температура 60±20 0С, концентрация сухих веществ 70-74 %.

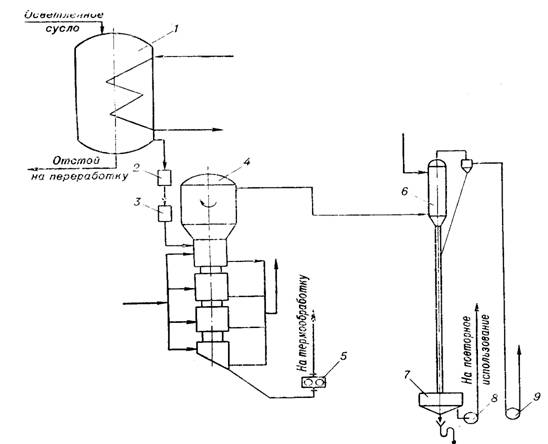

Более эффективны ротационные тонкопленчатые испарители марки РП или ИРС, которые могут работать самостоятельно или в сочетании с трубчатыми вакуум-аппаратами. Схема упаривания на ротационном тонкопленочном испарителе приведена на рисунке 1.

Квасное сусло из сборника 1, где подогревается паром, поступает на упаривание через расходомер 2 и ловушку 3. Роторный пленчатый испаритель 4 внутри имеет шарнирные лопатки, вращающиеся на роторе, сусло попадает на лопатки, отбрасывается к внутренней обогреваемой поверхности аппарата и стекает тонкой пленкой. Вакуум в роторном пленочном испарителе создается с помощью вакуум-насоса 9 и барометрического конденсатора 6, в котором отсасываемые пары конденсируются за счет орошения холодной водой. Вода собирается в барометрическом сборнике 7 и насосом 8 возвращается на повторное использование в конденсатор 6.

Упаренное сусло имеет недостаточную цветность, кислотность, не обладает выраженным хлебным ароматом. Поэтому для улучшения органолептических, физико-химических показателей и стерилизации после упаривания проводится термообработка ККС.

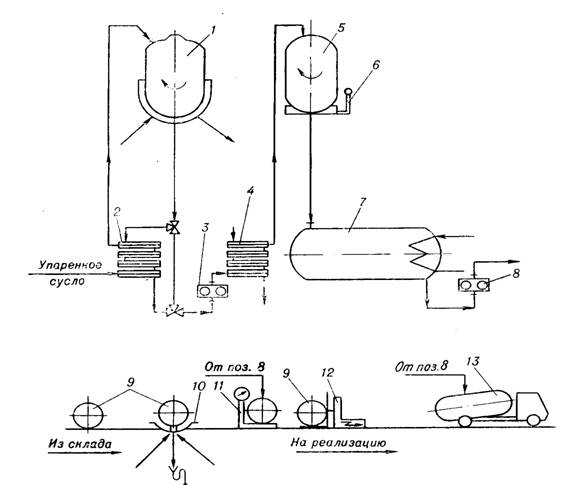

Для термообработки ККС выдерживают в реакторе с обогревом при температуре 110-112 0С не более 30 минут (рисунке 2).

Рисунок 3. Схема упаривания квасного сусла на роторно-пленочном испарителе

1 – сборник для сусла; 2 – расходомер; 3 – ловушка; 4 – роторно-пленочный испаритель; 5 – шестеренчатый насос; 6- барометрический конденсатор; 7 – сборник барометрической воды; 8 – насос для воды; 9 – вакуум-насос

С целью экономии тепла концентрат, поступающий на термообработку, в реактор 1 подогревается в теплообменнике 2 за счет теплоты концентрата, выходящего из реактора, благодаря чему выходящий концентрат частично охлаждается. Если обогрев ККС в реакторе ведут через паровую рубашку, концентрация сухих веществ в концентрате перед обработкой 70±2 %, если обогревают острым паром, подаваемым в продукт, то за счет разбавления конденсатом пара содержание сухих веществ в концентрате снижается. В этом случае на термообработку передают концентрат с содержанием сухих веществ 74-76 %.

После термообработки для прекращения реакции меланоидинообразования необходимо быстро за 20-30 минут охладить продукт до температуры 60 0С. Для окончательного охлаждения готовый концентрат шестеренчатым насосом 3 подается в теплообменник 4, в котором ККС охлаждается водой до температуры 40-45 0С.

Охлажденный концентрат направляется в сборник 5, установленный на весах 6, собирается в сборнике для хранения 7. Общий объем сборников должен быть рассчитан не менее чем на 10-ти суточный запас. В зимнее время года предусмотрен подогрев входного патрубка этого сборника.

Рисунок 4. Схема термообработки и розлива ККС

1 - реактор для термообработки; 2 – теплообменник; 3 – насос; 4 – теплообменник; 5 – промежуточный сборник; 6 – весы; 7 – сборник для хранения ККС; 8 – насос; 9 – бочки для ККС; 10 –бочкомоечная установка; 11 – весы; 12 – электропогрузчик; 13 – автоцистерна

Разливают ККС в бочки, фляги, авто - и железнодорожные цистерны, в мелкую потребительскую тару (бутылки, банки). На розлив ККС подается насосом 8. Разливают в бочки 9 или автоцистерны 13. Бочки предварительно моются и пропариваются на шприце 10. Учет концентрата в бочках ведется с помощью весов 11. Транспортируются автопогрузчиком 12.

2.3.4

Показатели качества ККС

За счет термообработки возрастает цветность ККС в 1,5-2 раза, кислотность на 20-30 %, вязкость снижается в 1,5 – 2 раза по сравнению с исходным концентратом. Изменения в составе связаны с накоплением меланоидинов, карамелей, с термическим разложением высокомолекулярных соединений, прежде всего гумми-веществ. Установлено, что цветность ККС не должна превышать 15 см3 1 М раствора йода на 100 г продукта, при большей цветности замедляется процесс сбраживания квасного сусла при производстве кваса.

Качество ККС нормируется требованиями ГОСТ 28538-90. Массовая доля сухих веществ должна быть 70±2 %, кислотность 16-40 см3 раствора NaOH концентрацией 1 моль/дм3 на 100 г концентрата.

Нормируются также органолептические, микробиологические показатели и показатели безопасности. По органолептическим показателям ККС представляет собой вязкую, густую жидкость, темно-коричневого цвета с выраженным ароматом ржаного хлеба, без пригорелых тонов, кисло-сладкого вкуса.

Пищевая ценность ККС определяется углеводами: сбраживаемых сахаров 60-67 %; азотистыми веществами: общий азот 550-750 мг/100 г, в том числе 20-50 % представлены высокомолекулярной фракцией, 11-16 % - среднемолекулярной, 4-60 % - низкомолекулярной; аминный азот 30-35 мг/100 г ККС. В его состав входят 15 свободных аминокислот.