Файл: Курсовой проект по дисциплине теория конструкции локомотивов Вариант 22 Выполнил студент гр. 752 Коновалов М. А.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 160

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– длительная сила тяги одного колёсно-моторного блока, кН;

M– длительный момент на валу ТЭД, кНм.

Длительная сила тяги одного колёсно-моторного блока определяется из выражения:

(1.13)

(1.13)

кН

кН

где Fкп–расчётная сила тяги тепловоза, кН;

m–количество тяговых электродвигателей на секцию тепловоза.

Длительный момент на валу тягового электродвигателя M определяется, исходя из мощности тягового электродвигателя и длительной частоты вращения якоря по формуле:

(1.14)

(1.14)

Н*м,

Н*м,

где РТЭД – мощность тягового электродвигателя, кВт;

n – длительная частота вращения, об/мин.

Передаточное число i2 определяется по наибольшей частоте вращения якоря тягового электродвигателя при конструкционной скорости тепловоза Vk:

(1.15)

(1.15)

где nmax– наибольшая частота вращения якоря тягового электродвигателя;

nk– частота вращения колёсной пары при конструкционной скорости тепловоза.

Максимальная частота вращения колеса тепловоза определяется из выражения:

(1.16)

(1.16)

об/мин,

об/мин,

где Vk– конструкционная скорость тепловоза, км/ч;

Сравнить два передаточных числа i1 и i2, принять наименьшее. Окончательно передаточное число принимается таким, чтобы длина централи А (расстояние между осью вала якоря ТЭД и осью колёсной пары) осталось без изменения.

Длина централи АW, модуль зубчатой передачи m и число зубьев ведомой и ведущей шестерён z1 и z2 связаны между собой уравнением:

.(1.17)

.(1.17)

Для тепловозов с опорно-осевым подвешиванием тяговых двигателей АW принять равным 448,8 мм. Модуль зубчатой передачи для тепловозов m= 10 ÷ 12.

Решая уравнение (1.17) относительно z2 получим, что z2=56

Для принятых значений АW и m определяются общее число зубьев тягового редуктора и число зубьев ведущей и ведомой шестерни. Минимальное число зубьев ведущей шестерни, z1 =19

Полученное передаточное число необходимо проверить на вписывание тягового редуктора в габарит подвижного состава из условия:

= 0,5*Dk- 0,5*d - е120 мм, (1.18)

мм

мм

где d – диаметр делительной окружности зубчатого колеса тягового редуктора, d=m*z2 ;

е = 12÷17– расстояние от торца зубьев ведомого зубчатого колеса до нижней поверхности кожуха.

Диаметр делительной окружности зубчатого колеса тягового редуктора определяется из формулы:

d=m*z2

d= 12*56=672 мм

По окончании работы над разделом подводим итог расчетов.

Nk =1140 кВт- касательная мощность тепловоза;

ηn=0,857 - КПД тепловоза;

Мсц =134,557 кг -сцепная масса тепловоза;

Vn=11,328 км/ч- пороговая скорость тепловоза;

Dк =1350 мм- диаметр колеса;

i=4,455- передаточное число;

z2=56, z1=19– числа зубьев зубчатого колеса и ведущей шестерни;

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ЭКИПАЖНОЙ ЧАСТИ

2.1Определение размеров тележки тепловоза

При проектировании необходимо учитывать, что тепловоз или его секция выполняются по следующим осевым формулам: 20-20, 30-30, 20+20-20+20.

Экипажная часть тепловоза должна содержать прогрессивные конструктивные технические решения, применяемые в настоящее время в конструкциях отечественных и зарубежных тепловозов.

При конструкционных скоростях до 120 км/ч применяется опорно-осевое подвешивание тяговых двигателей, при более высоких скоростях – опорно-рамное подвешивание.

База тележки определяется главным образом компоновкой тягового привода. Для трехосных тележек при опорно-рамном подвешивании размер базы 4000 ÷ 4400 мм.

Основными геометрическими параметрами тележки, подлежащими определению являются:

При согласном расположении ТЭД расстояние между осями колёсных пар определяется по формуле:

(2.1)

(2.1)

960+500+40+1350/2+60=2197 мм,

960+500+40+1350/2+60=2197 мм,

где с – расстояние от оси колёсной пары до крайней точки носика ТЭД, мм

с =960 мм – при опорно-осевом подвешивании;

п – ширина поперечных скреплений рамы к её боковинам, мм:

п =400 ÷ 500 мм – для конструкции тележки с жестким шкворнем,

п=500÷650 мм – для конструкции тележки с шкворнем допускающим поперечные перемещения,

п=300÷400 мм – для конструкции тележки с маятниковыми опорами;

S– расстояние между гребнем бандажа колёсной пары и поперечным креплением рамы, мм , S=50 ÷ 300 мм;

в – зазор между опорным кронштейном ТЭД и поперечным креплением рамы тележки к её боковинам, мм:

в=40 ÷ 50 мм – при опорно-рамном подвешивании.

a2 = 2с +

n + 2в(2.2)

a2 = 2*960+500+2*40=2424 мм

База тележки:

2a= a1+a2(2.3)

2a= 2197+2424=4621 мм

Расстояние от оси колёсной пары до торца концевого поперечного крепления рамы тележки tопределяется исходя из положения ТЭД:

a) ТЭД повёрнут в сторону концевой балки:

(2.4)

(2.4)

=960+40+60=1022 мм

=960+40+60=1022 мм

где l=60 ÷ 250 мм – ширина концевого поперечного крепления рамы тележки;

б) ТЭД повёрнут в сторону, противоположную концевому поперечному креплению:

(2.5)

(2.5)

=960 /2+60+60=600 мм

=960 /2+60+60=600 мм

Длина рамы тележки:

(2.6)

(2.6)

=2197+2424+1022+600=6438 мм

=2197+2424+1022+600=6438 мм

2.2 Определение размеров тепловоза.

Длина локомотива по осям автосцепок устанавливается в процессе его компоновки. Предварительно эта длина определяется, в зависимости от величины мощности дизеля Nе, по эмпирическим формулам:

=1400*(10-0,0012*1400)=11650 мм

=1400*(10-0,0012*1400)=11650 мм

Окончательно длина локомотива устанавливается с учетом длин тележек и подкузовного оборудования (топливный бак, ящики аккумуляторных батарей и др.).

Соотношение между длиной локомотива L и его жесткой базой Lo, должно удовлетворять условию прохождения тепловоза в кривой радиуса 80 м.

Для тепловозов с трехосными тележками и длиной до 20 м при мощности дизеля до 2200 кВт отношение Lo/L=0,5 ÷ 0,52; в случае применения двухосных тележек Lo/L

=0,48; для более мощных локомотивов (Nе > 2200 кВт) с длиной 20 м и более отношение Lo/L =0,57 ÷ 0,6.

Lo/L =0,5 ÷ 0,52.

Lo=5824 мм

3. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕПЛОВОЗА И КОМПОНОВКА ЭКИПАЖНОЙ ЧАСТИ

Компоновка дизель-генератора

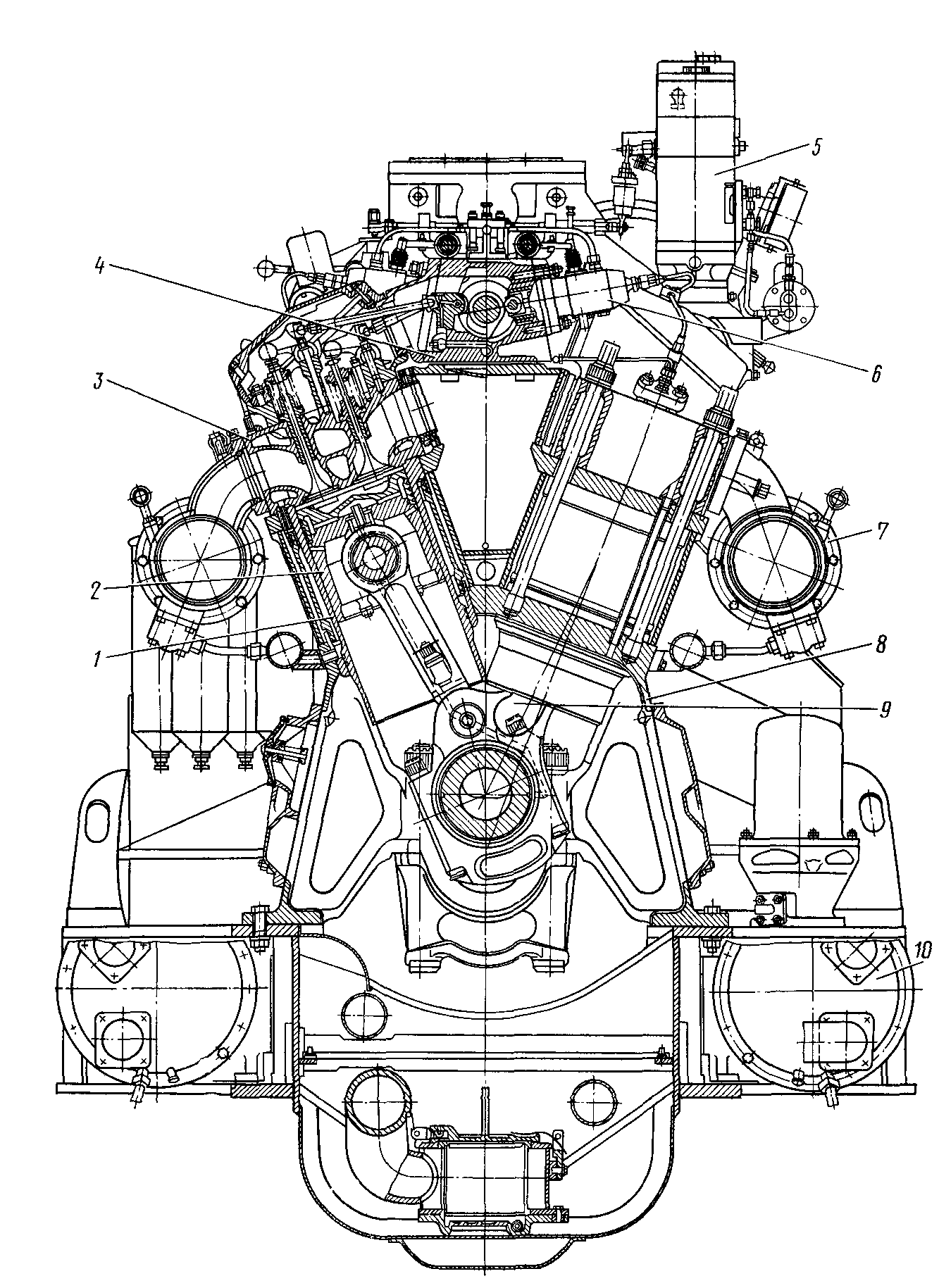

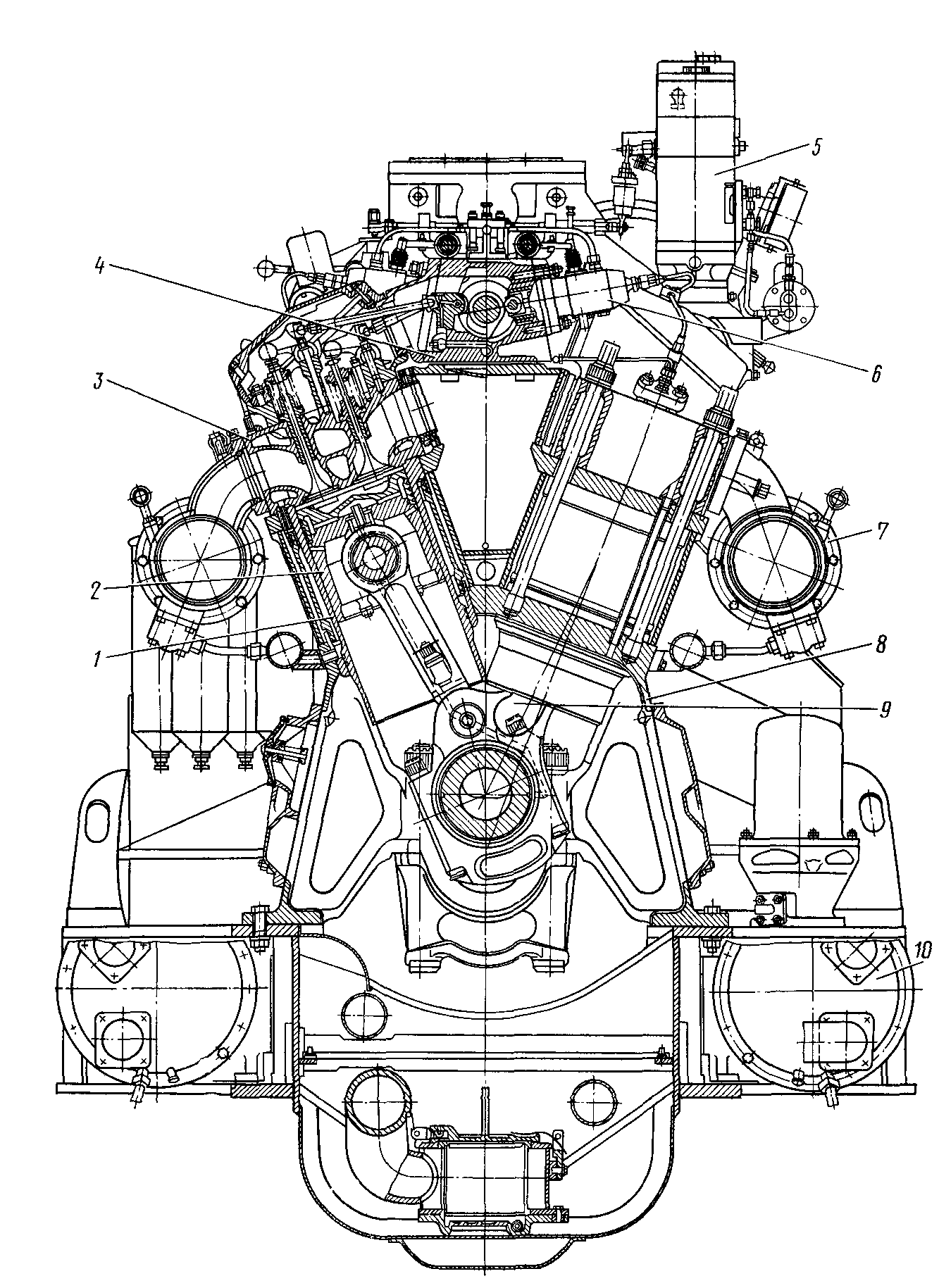

Дизель-генератор 2А-9ДГ (рис. 2) состоит из дизеля типа 2А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластинчатого типа. Дизель 2А-5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л. с, используемого на тепловозах 2ТЭ116 и 130, является его более форсированной модификацией.

Дизель-генератор 2А-9ДГ имеет до 90% узлов и деталей, унифицированных с узлами и деталями дизель-генераторов 1-9ДГ (тепловоз 130), 1А-9ДГ (тепловоз 2ТЭ116), 3-9ДГ (тепловоз ТЭ114). При создании дизель-генератора 2А-9ДГ был использован опыт постройки, эксплуатации и ремонта указанных дизель-генераторов.

Дизель-генератор удобен в обслуживании и ремонте. Его сборку и разборку производят агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надежность и износостойкость дизеля обеспечиваются изготовлением деталей из высококачественных материалов, рациональным применением современных методов химико-термической обработки и поверхностного упрочнения деталей с применением качественных покрытий.

Дизель четырехтактный, V-образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха.

Дизель-генератор установлен на раме тепловоза на резино-металлических амортизаторах. Рама под дизель и генератор сварная. В емкость поддона заливают 1000 л масла. Подшипники коленчатого вала подвесного типа. Коленчатый вал цельнолитой из высокопрочного чугуна, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе (привод вспомогательных агрегатов — коленчатый вал дизеля — ротор генератора), на переднем конце коленчатого вала установлен комбинированный антивибратор.

Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами прикреплен к пальцу, установленному в проушинах главного шатуна.

M– длительный момент на валу ТЭД, кНм.

Длительная сила тяги одного колёсно-моторного блока определяется из выражения:

где Fкп–расчётная сила тяги тепловоза, кН;

m–количество тяговых электродвигателей на секцию тепловоза.

Длительный момент на валу тягового электродвигателя M определяется, исходя из мощности тягового электродвигателя и длительной частоты вращения якоря по формуле:

где РТЭД – мощность тягового электродвигателя, кВт;

n – длительная частота вращения, об/мин.

Передаточное число i2 определяется по наибольшей частоте вращения якоря тягового электродвигателя при конструкционной скорости тепловоза Vk:

где nmax– наибольшая частота вращения якоря тягового электродвигателя;

nk– частота вращения колёсной пары при конструкционной скорости тепловоза.

Максимальная частота вращения колеса тепловоза определяется из выражения:

где Vk– конструкционная скорость тепловоза, км/ч;

Сравнить два передаточных числа i1 и i2, принять наименьшее. Окончательно передаточное число принимается таким, чтобы длина централи А (расстояние между осью вала якоря ТЭД и осью колёсной пары) осталось без изменения.

Длина централи АW, модуль зубчатой передачи m и число зубьев ведомой и ведущей шестерён z1 и z2 связаны между собой уравнением:

Для тепловозов с опорно-осевым подвешиванием тяговых двигателей АW принять равным 448,8 мм. Модуль зубчатой передачи для тепловозов m= 10 ÷ 12.

Решая уравнение (1.17) относительно z2 получим, что z2=56

Для принятых значений АW и m определяются общее число зубьев тягового редуктора и число зубьев ведущей и ведомой шестерни. Минимальное число зубьев ведущей шестерни, z1 =19

Полученное передаточное число необходимо проверить на вписывание тягового редуктора в габарит подвижного состава из условия:

= 0,5*Dk- 0,5*d - е120 мм, (1.18)

где d – диаметр делительной окружности зубчатого колеса тягового редуктора, d=m*z2 ;

е = 12÷17– расстояние от торца зубьев ведомого зубчатого колеса до нижней поверхности кожуха.

Диаметр делительной окружности зубчатого колеса тягового редуктора определяется из формулы:

d=m*z2

d= 12*56=672 мм

По окончании работы над разделом подводим итог расчетов.

Nk =1140 кВт- касательная мощность тепловоза;

ηn=0,857 - КПД тепловоза;

Мсц =134,557 кг -сцепная масса тепловоза;

Vn=11,328 км/ч- пороговая скорость тепловоза;

Dк =1350 мм- диаметр колеса;

i=4,455- передаточное число;

z2=56, z1=19– числа зубьев зубчатого колеса и ведущей шестерни;

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ЭКИПАЖНОЙ ЧАСТИ

2.1Определение размеров тележки тепловоза

При проектировании необходимо учитывать, что тепловоз или его секция выполняются по следующим осевым формулам: 20-20, 30-30, 20+20-20+20.

Экипажная часть тепловоза должна содержать прогрессивные конструктивные технические решения, применяемые в настоящее время в конструкциях отечественных и зарубежных тепловозов.

При конструкционных скоростях до 120 км/ч применяется опорно-осевое подвешивание тяговых двигателей, при более высоких скоростях – опорно-рамное подвешивание.

База тележки определяется главным образом компоновкой тягового привода. Для трехосных тележек при опорно-рамном подвешивании размер базы 4000 ÷ 4400 мм.

Основными геометрическими параметрами тележки, подлежащими определению являются:

-

a - расстояние между осями колесных пар; -

n - ориентировочные размеры поперечных скреплений рамы к ее боковинам ; -

t - расстояние от оси крайней колесной пары до торца концевой поперечной балки рамы тележки; -

l - длина рамы тележки.

При согласном расположении ТЭД расстояние между осями колёсных пар определяется по формуле:

где с – расстояние от оси колёсной пары до крайней точки носика ТЭД, мм

с =960 мм – при опорно-осевом подвешивании;

п – ширина поперечных скреплений рамы к её боковинам, мм:

п =400 ÷ 500 мм – для конструкции тележки с жестким шкворнем,

п=500÷650 мм – для конструкции тележки с шкворнем допускающим поперечные перемещения,

п=300÷400 мм – для конструкции тележки с маятниковыми опорами;

S– расстояние между гребнем бандажа колёсной пары и поперечным креплением рамы, мм , S=50 ÷ 300 мм;

в – зазор между опорным кронштейном ТЭД и поперечным креплением рамы тележки к её боковинам, мм:

в=40 ÷ 50 мм – при опорно-рамном подвешивании.

a2 = 2с +

n + 2в(2.2)

a2 = 2*960+500+2*40=2424 мм

База тележки:

2a= a1+a2(2.3)

2a= 2197+2424=4621 мм

Расстояние от оси колёсной пары до торца концевого поперечного крепления рамы тележки tопределяется исходя из положения ТЭД:

a) ТЭД повёрнут в сторону концевой балки:

где l=60 ÷ 250 мм – ширина концевого поперечного крепления рамы тележки;

б) ТЭД повёрнут в сторону, противоположную концевому поперечному креплению:

Длина рамы тележки:

2.2 Определение размеров тепловоза.

Длина локомотива по осям автосцепок устанавливается в процессе его компоновки. Предварительно эта длина определяется, в зависимости от величины мощности дизеля Nе, по эмпирическим формулам:

-

при Nе < 1100 кВт, ;

; -

при Nе = 1100 ÷ 3000 кВт, ;

; -

при Nе ≥ 3000 кВт, .

.

Окончательно длина локомотива устанавливается с учетом длин тележек и подкузовного оборудования (топливный бак, ящики аккумуляторных батарей и др.).

Соотношение между длиной локомотива L и его жесткой базой Lo, должно удовлетворять условию прохождения тепловоза в кривой радиуса 80 м.

Для тепловозов с трехосными тележками и длиной до 20 м при мощности дизеля до 2200 кВт отношение Lo/L=0,5 ÷ 0,52; в случае применения двухосных тележек Lo/L

=0,48; для более мощных локомотивов (Nе > 2200 кВт) с длиной 20 м и более отношение Lo/L =0,57 ÷ 0,6.

Lo/L =0,5 ÷ 0,52.

Lo=5824 мм

3. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕПЛОВОЗА И КОМПОНОВКА ЭКИПАЖНОЙ ЧАСТИ

Компоновка дизель-генератора

Дизель-генератор 2А-9ДГ (рис. 2) состоит из дизеля типа 2А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластинчатого типа. Дизель 2А-5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л. с, используемого на тепловозах 2ТЭ116 и 130, является его более форсированной модификацией.

Дизель-генератор 2А-9ДГ имеет до 90% узлов и деталей, унифицированных с узлами и деталями дизель-генераторов 1-9ДГ (тепловоз 130), 1А-9ДГ (тепловоз 2ТЭ116), 3-9ДГ (тепловоз ТЭ114). При создании дизель-генератора 2А-9ДГ был использован опыт постройки, эксплуатации и ремонта указанных дизель-генераторов.

Дизель-генератор удобен в обслуживании и ремонте. Его сборку и разборку производят агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надежность и износостойкость дизеля обеспечиваются изготовлением деталей из высококачественных материалов, рациональным применением современных методов химико-термической обработки и поверхностного упрочнения деталей с применением качественных покрытий.

Дизель четырехтактный, V-образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха.

Дизель-генератор установлен на раме тепловоза на резино-металлических амортизаторах. Рама под дизель и генератор сварная. В емкость поддона заливают 1000 л масла. Подшипники коленчатого вала подвесного типа. Коленчатый вал цельнолитой из высокопрочного чугуна, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе (привод вспомогательных агрегатов — коленчатый вал дизеля — ротор генератора), на переднем конце коленчатого вала установлен комбинированный антивибратор.

Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами прикреплен к пальцу, установленному в проушинах главного шатуна.