Файл: Отчет о химико технологической практике студентки 3 курса, 306 группы.doc

Добавлен: 11.01.2024

Просмотров: 63

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вулканизация – процесс перехода каучука из пластического или вязкотекучего состояния в эластическое. Большинство резиновых изделий вулканизуют различными способами «горячей» вулканизации при температуре 130 – 220 ºC в какой-либо вулканизационной среде или между горячими металлическими поверхностями. Еще возможна радиационная вулканизация. Ее проводят посредством ионизирующей радиации, применяя потоки электронов, излучаемых радиоактивным кобальтом. Такой процесс без использования серы способствует получению эластомеров, наделенных особой стойкостью к химическому и термическому воздействию. Для производства специальных видов резин добавляют органические перекиси, синтетические смолы и другие соединения при тех же параметрах процесса, что и в случае добавление серы.

Вулканизацию осуществляют разными способами:

-

вулканизация резиновых изделий в котлах («открытая» вулканизация в котлах, вулканизация изделий в тальке, под бинтом, в формах); -

вулканизация в вулканизационных прессах; -

вулканизация на одно- и многопозиционных литьевых агрегатах; -

вулканизация в пресс-автоклавах; -

вулканизация в индивидуальных вулканизаторах; -

вулканизация на машинах и в аппаратах непрерывного действия (в аппаратах тоннельного типа, на барабанных вулканизаторах с прессующей лентой);

непрерывная вулканизация без избыточного давления (в среде горячего воздуха, в воздушной среде с применением токов сверхвысокой частоты, в псевдоожиженном слое, в среде жидкого теплоносителя).

6. Оборудование используемое для выпуска конкретного вида продукции ИЛ- объекта практики.

| Наименование оборудования | Обозначение документа | Назначение | Краткая техническая характеристика |

| Термостат камерный типа КА-5, фирмы “CEAST” з/н 8714 | ГОСТ-9.030-74 Протокол аттестации №32 до 21.02.2020 | Термостатирование. Изменение массы резины после воздействия агрессивных сред. | Прибор для поддержания постоянной температуры. Поддержание температуры обеспечивается либо за счёт использования терморегуляторов, либо осуществлением фазового перехода (например, таяние льда). Для уменьшения потерь тепла или холода термостаты, как правило, теплоизолируют. Но не всегда. Широко известны автомобильные моторы, где летом нет никакой теплоизоляции, и за счёт действия восковых термостатов поддерживается постоянная температура. |

| Весы электронные лабораторные GR-200 з/н 14223269 | ГОСТ-9.030-74 Свидетельство о поверке №3683/3/19 до 18.04.2020 | Определение массы предметов и жидких или сыпучих веществ. | Очень точные и практичные приборы, они не требуют использования дополнительных громоздких механических гирь и других деталей. Это оборудование отвечает 1-2 классу точности и определяет массу объектов с точностью до 5 знака после запятой, а погрешность таких приборов не превышает 0,0002 гр. |

7. Применения конкретного вида продукции ИЛ- объекта практики (с цветным фото).

8. Метод проведения испытания

Метод испытания на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред.

1. 1 . Сущность метода заключается в том, что образцы в ненапряженном состоянии подвергают воздействию сред при заданных температуре и продолжительности и определяют их стойкость к указанному воздействию по изменению массы , объема или размеров.

1.2. Отбор образцов

1.2.1. Образцы для определения изменения массы и объема изготавливают из вулканизованных пластин толщиной (2,0±0,2) мм. Длина образца должна быть не более 50 мм.

Допускается применять образцы, изготовленные из изделий. При этом способ отбора образцов устанавливают в стандартах или технических условиях на резины или резиновые изделия.

1.2.2. Образцы для определения изменения размеров (длины, ширины, толщины) должны быть прямоугольной формы размером (50х25х2±0,2) мм; образцы изготавливают из вулканизованных пластин так, чтобы направление каландрования (если оно известно) совпадало с направлением продольной оси образца.

1.2.3. Число образцов для определения каждого показателя при испытаниях должно быть не менее трех.

1.3. Аппаратура, материалы, среды

весы лабораторные общего назначения по ГОСТ 24104-88*, 2-го класса точности, с наибольшим пределом взвешивания 200 г;

________________

* С 1 июля 2002 г. действует ГОСТ 24104-2001.

термостат, обеспечивающий поддержание температуры испытаний в рабочем объеме с предельной допускаемой погрешностью ±2°С;

1.4. Подготовка к испытаниям

1.4.1. Поверхность образцов очищают этиловым спиртом и протирают тканью.

1.4.2. Образцы маркируют любым способом, не оказывающим влияния на результат испытаний.

1.4.3. Готовят среду необходимой концентрации.

Тип и концентрацию среды устанавливают в зависимости от условий эксплуатации резин и резиновых изделий в соответствии со стандартами или техническими условиями на резины или резиновые изделия.

1.4.4. Устанавливают тип и размеры емкости для выдержки образцов.

1.4.5. Образцы кондиционируют в воздушной среде не менее 3 ч при (23±2)°С. Продолжительность выдержки образцов до испытаний после вулканизации должна быть не менее 16 ч и не более одного месяца; при испытании готовых изделий - не более трех месяцев.

1.5. Проведение испытаний

1.5.1. Испытания проводят при температуре, значения которой устанавливают из следующего ряда:

23, 40, 50, 55, 70, 85, 100, 125, 150, 175, 200, 225, 250°С с допускаемым предельным отклонением ±2°С.

1.5.2. Продолжительность испытаний устанавливают в зависимости от типа резины и температуры испытаний по достижению образцами равновесного состояния набухания в среде.

Равновесное состояние набухания устанавливают по достижении образцами постоянного значения массы. Постоянное значение массы образца определяют периодически взвешивая образец, извлекаемый из среды, с предельной допускаемой погрешностью ±0,001 г. Значение массы считают постоянным, если масса образца при предыдущем взвешивании отличается от массы образца при последующем взвешивании не более чем на 0,001 г. Периодичность взвешивания не более 5 сут.

Продолжительность испытаний должна составлять 24, 72, 168 ч (или кратное 168 ч) с допускаемым предельным отклонением минус 2 ч.

Перерывы при испытаниях не допускаются.

1.5.3. Условия проведения испытаний (температуру и продолжительность) устанавливают по пп.1.5.1, 1.5.2 в зависимости от условий эксплуатации резин или резиновых изделий в соответствии со стандартами или техническими условиями на резины или резиновые изделия.

1.5.4. Массу образцов определяют взвешиванием с предельной допускаемой погрешностью ±0,001 г на воздухе (М1) и в дистиллированной воде или этиловом спирте (М2) при (23±2)°С. При взвешивании в жидкости образец накалывают на металлический штырь, уравновешенный на весах.

Этиловый спирт пригоден для взвешивания в нем образцов до появления осадка.

Для устранения пузырьков воздуха на поверхности образцов при взвешивании в воде применяют предварительное погружение образцов в этиловый спирт на 2-3 с.

1.5.5. После взвешивания в дистиллированной воде или этиловом спирте образцы высушивают фильтровальной бумагой или тканью.

1.5.6. Образцы размещают в емкости так, чтобы они не касались друг друга, стенок и дна емкости.

В емкость помещают образцы одного типа резины.

1.5.7. Емкость заполняют средой при соотношении объемов среды и образцов 15:1 и не более 30:1.

Уровень среды над образцами должен быть не менее 1 см при заполнении емкости не более чем на 75%.

Емкость плотно закрывают и для испытаний при повышенной температуре помещают в термостат, предварительно нагретый до заданной температуры.

Отсчет продолжительности испытаний начинают с момента погружения образцов в среду для испытаний при (23±2)°С или с момента помещения емкости с образцами в термостат для испытаний при повышенной температуре.

1.5.8. Среду меняют после каждой выдержки образцов.

Допускается использовать среду дважды, если выдержку образцов в среде проводят не более 24 ч.

При испытаниях более 30 сут среду меняют в соответствии с требованиями, установленными в стандартах или технических условиях на резины или резиновые изделия.

1.5.9. После окончания испытаний при повышенной температуре емкость с образцами извлекают из термостата и охлаждают до (23±2)°С не более 1 ч;

при выдержке в среде 24 ч - охлаждением на воздухе;

при выдержке в среде более 24 ч - любым способом (на воздухе или водой).

1.5.10. Образцы извлекают из емкости и удаляют среду с поверхности образцов:

после испытаний в легколетучих средах образцы высушивают не более 4 с фильтровальной бумагой или тканью и помещают их в тарированные бюксы;

после испытаний в маслах образцы промывают погружением их в нефрас или этиловый спирт не более чем на 30 с;

после испытаний в кислотах, щелочах или органических жидкостях, растворимых в воде, образцы промывают дистиллированной водой.

1.5.11. Массу образцов определяют взвешиванием на воздухе (М3) и в дистиллированной воде или этиловом спирте (М4) в соответствии с требованиями п.1.5.4.

Образцы после испытаний в легколетучих средах взвешивают в тарированных бюксах не позднее чем через 30 с после извлечения их из среды.

При испытании в нелетучих средах образцы выдерживают в эксикаторе не более 3 ч.

1.6. Обработка результатов

1.6.1. За результат испытаний принимают среднеарифметическое значение показателя, вычисленное из результатов испытаний не менее трех образцов, при допускаемом предельном отклонении каждого результата от среднеарифметического значения ±10% (для определения массы и объема), ±5% (для определения размеров).

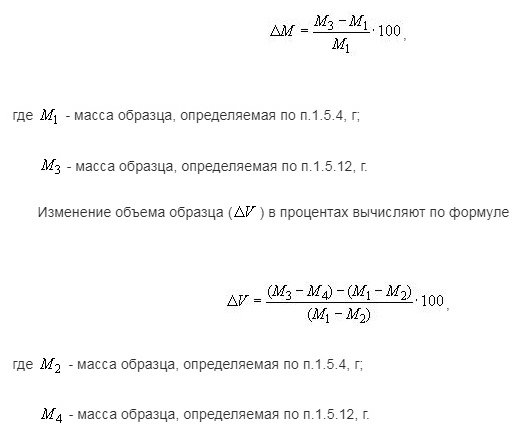

1.6.2. Изменение массы образца в процентах вычисляют по

формуле:

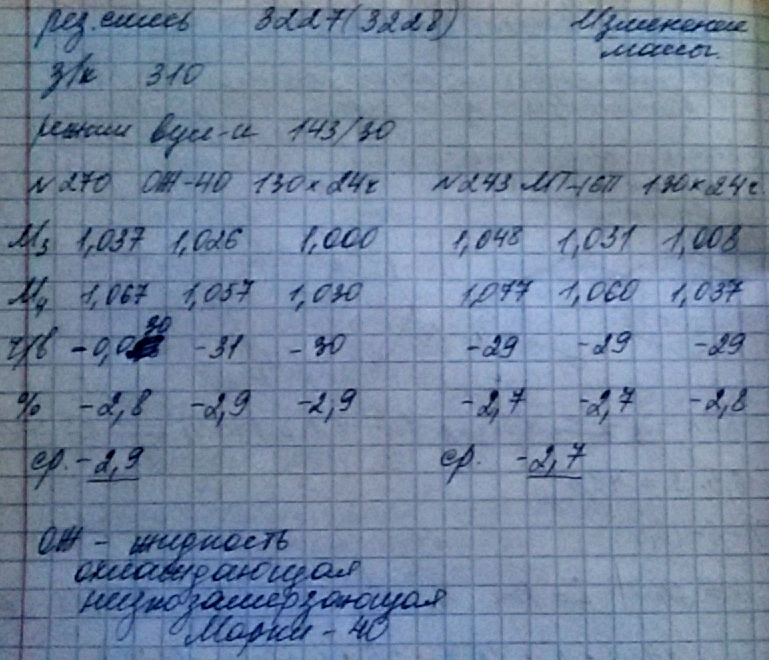

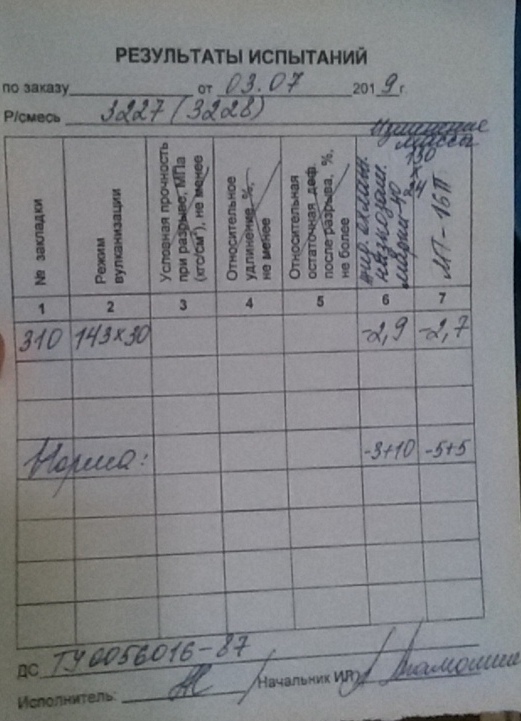

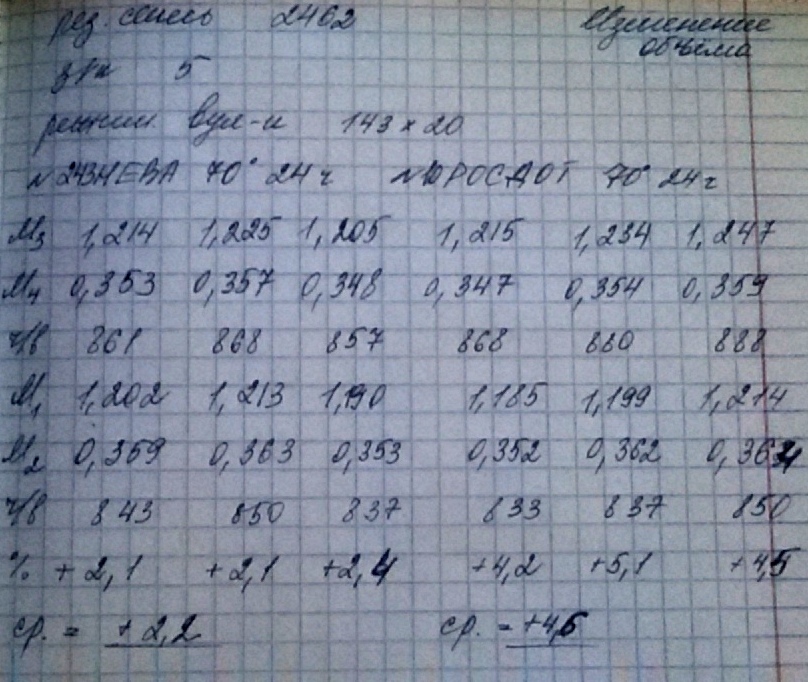

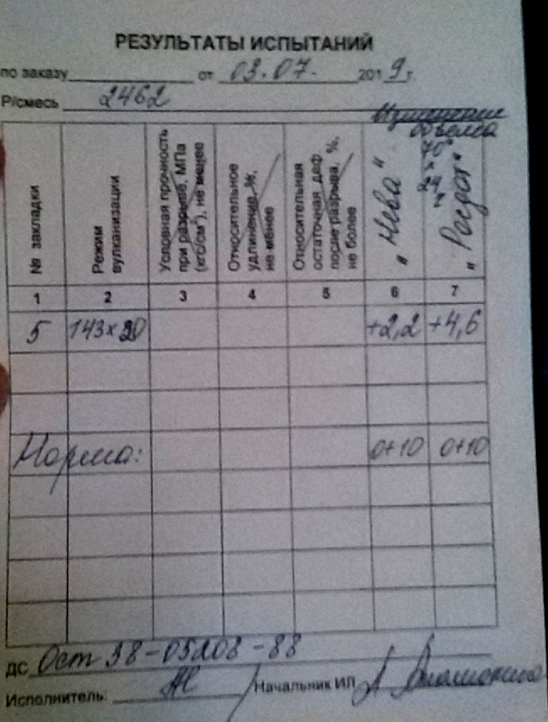

Далее на рисунках показаны результаты испытаний.

ЗАКЛЮЧЕНИЕ

Я проходила производственную технологическую практику на ОАО «Саранский завод «Резинотехника» в испытательной лаборатории R&D. При прохождении практики я узнала много нового и интересного.

Первый день моего пребывания на заводе начался с вводного инструктажа по охране труда и техники безопасности, изучения требований к организации моего рабочего места и ознакомления с процессом. Далее я получила индивидуальное задание – метод испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. За время прохождения практики я научилась самостоятельно проводить испытания и проводить необходимые расчеты.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

-

ОАО «Саранский завод «Резинотехника» [Электронный ресурс] - http://rubexgroup.ru/история/ -

Технологические процессы резинового производства [Электронный ресурс] - http://poisk-ru.ru/s36890t1.html -

ГОСТ 9.030-74. Резина. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред. – Введ. 01.01.1989. – М.: Государственный стандарт Союза ССР: Изд-во стандартов, 1989. – 16 с. -

ГОСТ 269-66. Резина. Общие требования к проведению физико-механических испытаний. - Введ. 01.07.1980. – М.: Государственный стандарт Союза ССР: Изд-во стандартов, 1980. – 13 с.

Федеральное государственное бюджетное

Образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Н. П. ОГАРЁВА»

Институт физики и химии

Кафедра физической химии

ДНЕВНИК

по химико-технолоической практике

обучающегося 3 курса Солуяновой Александры Сергеевны

специальности 04.03.02 «Химия, физика и механика материалов»

Начало химико-технологической практики 27.06.2019

Окончание химико-технологической практики 15.07.2019

Дневник предоставлен

руководителю практики ____________ А. С. Солуянова

(дата, подпись)

Дневник проверен

руководителем практики

от предприятия ____________ Л. В. Шаракина

(дата, подпись)

Саранск

2019

ЗАПИСИ

о работах, выполненных в рамках химико-технологической практики

| Дата | Краткое содержание | Замечания и подпись руководителя |

| 27.06.19 | Ознакомление с целями, задачами и этапами выполнения химико-технологической практики. Получение задания на химико-технологическую практику. Консультация по выданному заданию. Инструктаж по технике безопасности | |

| 28.06.19 | Ознакомление с методикой проведения испытаний. | |

| 01.07.19 | Проведение испытаний и снятие измерений. | |

| 02.07.19 | Проведение испытаний и снятие измерений. | |

| 03.07.19 | Проведение испытаний и снятие измерений. | |

| 04.07.19 | Проведение испытаний и снятие измерений. | |

| 05.07.19 | Обработка полученных результатов. | |

| 08.07.19 – 15.07.19 | Написание фрагментов отчета химико-технологической практики. | |