Файл: И продовольствия республики беларусь главное управление образования, науки и кадров учреждение образования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

ГЛАВНОЕ УПРАВЛЕНИЕ ОБРАЗОВАНИЯ, НАУКИ И КАДРОВ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Кафедра тракторов, автомобилей и машин для природообустройства

Факультет механизации сельского хозяйства

к курсовому проекту

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Детали машин и ПТМ

по дисциплине

Проектирование привода к конатно-дисковому транспортёру

(название дисциплины)

на тему:

(название темы)

КП.ДМ 04.37.01.423-22 ПЗ

(обозначение)

4

механизации с.-х.

факультета

Выполнил студент 3 курса группы

1-74 06 04

/ Чайковский А.Н./

специальности (специализации)

(подпись) (Ф.И.О.)

Руководитель

____________________________________________________

(должность, Ф. И. О.)

Горки г.

РЕФЕРАТ

Курсовой проект состоит из расчетно-пояснительной записки объемом 37, в т.ч 14 иллюстраций, … таблиц, 4 наименований литературных источников и 4 листов графической части.

ПРИВОД, ДВИГАТЕЛЬ, РЕДУКТОР, ПЕРЕДАЧА, МУФТА, РАМА, РАСЧЕТ, КОНСТРУИРОВАНИЕ, ТЕХНИКА БЕЗОПАСНОСТИ.

Цель проекта – Спроектировать привод к конатно-дисковому транспортёру по заданной кинематической схеме.

Выполнен кинематический и силовой расчет привода. Рассчитаны передачи. Рассчитаны и сконструированы валы и подшипниковые узлы.

Подобраны и проверены шпоночные соединения.

Выбраны способы смазывания подшипников зацеплений, подобрано масло и определен его объем.

Сконструированы червяк, червячное колесо, шкивы и звездочки.

Сконструированы корпусные детали.

Подобрана муфта, выполнены проверочные расчеты.

Сконструирована рама привода.

Рассмотрены вопросы безопасности эксплуатации привода.

Содержание

Введение…………………………………………………………………………….4

1.Кинематический и силовой расчет привода………………………………....5

2. Расчет закрытой червячной передачи……………………………………….8

3. Расчет цепной роликовой передачи………………………………………....13

4. Расчет и конструирование валов…………………………………………….18

4.1. Расчет ведущего вала редуктора…………………………………………...18

4.2. Расчет ведомого вала редуктора………………………………………...…19

5. Расчёт шпоночных соединений………………………………………………22

5.1. Шпоночное соединение выходного конца вала червяка……………….23

5.2. Шпоночное соединение конца вала червячного колеса………………..23

5.3. Шпоночное соединение вала червячного колеса………………………..23

6. Расчет и конструирование подшипниковых узлов……………………….24

6.1. Расчет подшипников ведущего вала……………………………………...24

6.2 Расчет подшипников выходного вала……………………………………..25

7.Смазка и уплотнение подшипников………………………………………....29

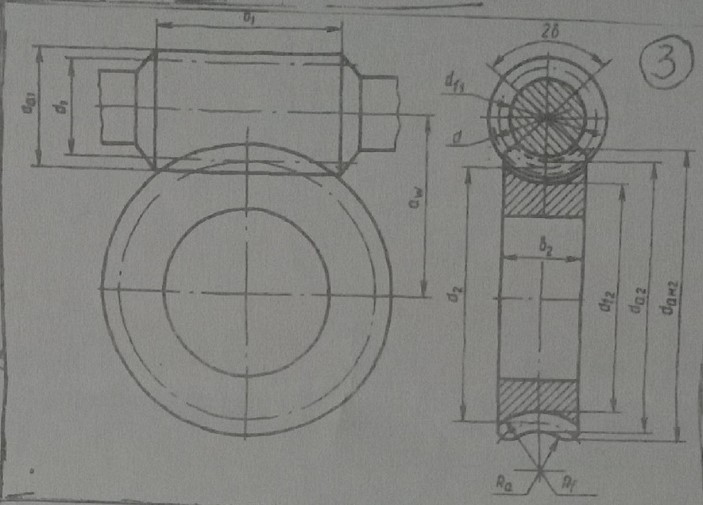

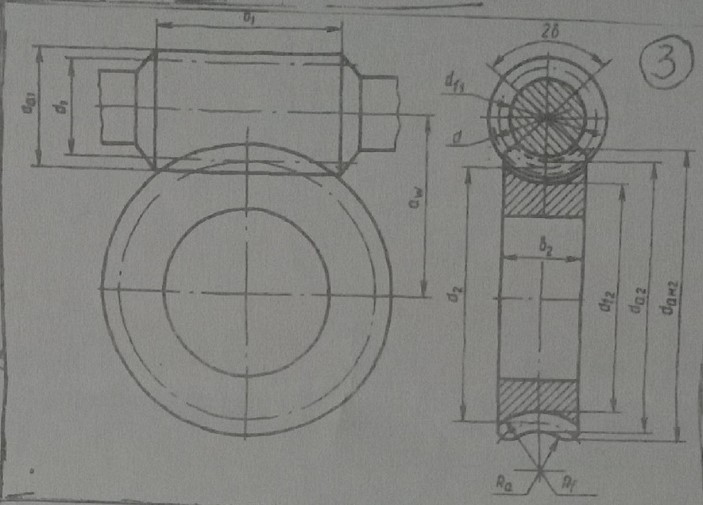

8. Конструирование звездочек, червяка и червячного колеса……………..30

8.1. Конструирование червяка и червячного колеса………………………..30

9. Конструирование корпусных деталей и крышек подшипников……….32

9.1. Конструирование корпусных деталей………………………………….32

9.2. Конструирование крышек подшипников………………………………..34

10. Смазывание зацеплений и подшипников………………...………………35

11. Выбор и проверочный расчет муфт……………………………………….36

12. Конструирование рамы……………………………………………………..36

13. Выбор посадок………………………………………………………………..38

14. Сборка и регулировка редуктора………………………………………….39

15. Техника безопасности……………………………………………………….40

Литература………………………………………………………………………..41

ВВЕДЕНИЕ

В курсе «Детали машин и ПТМ» изложены вопросы теории, расчета и конструирования деталей машин и сборочных единиц общего назначения с учетом заданных условий работы машины.

Курсовой проект по деталям машин призван способствовать закреплению, углублению и обобщению знаний, полученных студентами во время изучения данного курса и применению этих знаний к комплексному решению инженерной задачи по проектированию деталей, узлов и машины в целом. Курсовое проектирование по деталям машин является первой конструкторской работой студентов, при выполнении которой они применяют знания, полученные после изучения как самого курса «Детали машин и ПТМ», так и предыдущих дисциплин: теоретической механики, теории механизмов и машин, технологии металлов, сопротивления материалов, основ взаимозаменяемости, машиностроительного черчения. Проект должен способствовать развитию творческой инициативы и подготовить студентов к выполнению курсовых проектов последующих специальных технических дисциплин, а также к выполнению дипломного проекта и решению производственных конструкторских задач. В процессе работы над проектом студенты должны получить навыки анализа существующих конструкций с точки зрения преимуществ, недостатков и направления их совершенствования, пользования справочной литературой, ГОСТами, нормами, таблицами и номограммами, закрепить правила выполнения расчетов и составления пояснительных записок к проектам, а также графического оформления своих конструкторских решений.

В данном курсовом проекте необходимо спроектировать привод к конатно-дисковому транспортёру. Кинематическая схема привода и другие исходные данные к проекту даны в задании на курсовое проектирование.

1. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА

Для определения требуемой мощности электродвигателя в задании указаны вращающий момент на 3 валу и угловая скорость этого вала.

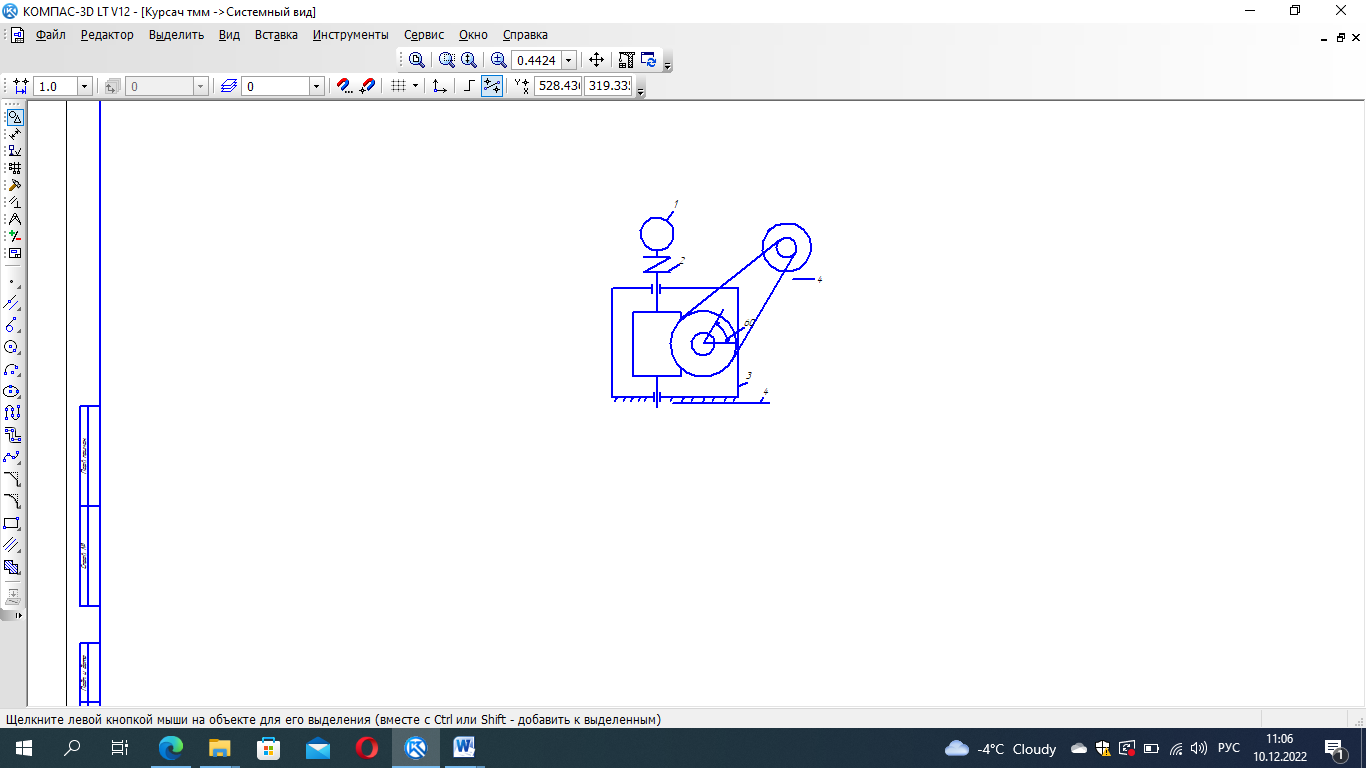

Рис.1.1. Схема привода.

1 – электродвигатель, 2 – цепная передача, 3 – червячный редуктор, 4 - муфта

Определим потребную мощность двигателя

(1.1)

(1.1)где Т3 – вращающий момент на выходном валу, Т3 =710 Нм;

3 – угловая скорость выходного вала, 3 =3.2 с-1;

о – общий к.п.д. привода.

Определяем общий к.п.д. привода

, (1.2)

, (1.2)где м – к.п.д. муфты, пп =0.99 [1, табл. 1.2.1];

чп – к.п.д. червячной передачи, чп =0.9 [1, табл. 1.2.1];

цп – к.п.д. цепной передачи цп = 0.93 [1, табл. 1.2.1];

пп – к.п.д. пары подшипников, пп =0.99 [1, табл. 1.2.1];

n – количество пар подшипников, n = 2.

Тогда

Вт=2,71кВт

Вт=2,71кВт Мощность электродвигателя, подбираемого для проектируемого привода, должна быть не ниже той, которая определена по формуле (1.2). Из существующих типов электродвигателей выбирают преимущественно асинхронные электродвигатели трехфазного тока единой серии 4А.

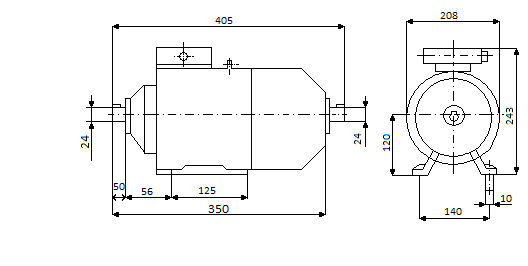

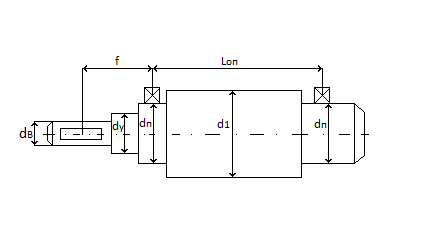

Рис 1.2 Эскиз электродвигателя

Принимаем электродвигатель марки 4А100S4У3 с мощностью Рдв = 3кВт, синхронной частотой вращения nс =1415об/мин и величиной магнитного скольжения s =2.5 % = 0.025 [1, П1].

Определяем асинхронную частоту вращения вала электродвигателя:

где nc – синхронная частота вращения вала электродвигателя, nc = 1415об/мин;

s – величина магнитного скольжения, s = 0.025 .

1415

1415

Определяем общее передаточное отношение привода

(1.4)

(1.4)где 1 – угловая скорость входного вала привода, 1 =148.1 с-1.

3 – угловая скорость выходного вала, 3 = 3.2 с-1;

,

,  (1.5)

(1.5)

Тогда

Разбиваем обще передаточное отношение по ступеням. Предварительно из стандартного ряда [1, стр.54(если червячная передача)] принимаем передаточное отношение червячной передачи Uчп = 20.

Тогда передаточное отношение клиноременной передачи:

(1.6)

(1.6)

Для дальнейшего проектного расчета привода необходимо определить частоту вращения, угловую скорость, мощность и крутящий момент для каждого из валов. Полученные результаты этих величин сведем в таблицу 1.1.

Определяем частоту вращения валов:

(1.7)

(1.7)

(1.8)

(1.8) .

.Определяем угловую скорость на валах:

(1.9)

(1.9)

.

.Определяем мощность на валах:

(1.10)

(1.10)

= 2.77 Вт

= 2.77 Вт (1.11)

(1.11) 2.77*0.99*0.9=2.47 Вт

2.77*0.99*0.9=2.47 Вт (1.12)

(1.12) 2470*0.93*0.99 = 2274 Вт

2470*0.93*0.99 = 2274 ВтОпределяем крутящие моменты:

(1.13)

(1.13) ,

, ,

,.

.

.Таблица 1.1 Сводная таблица

| № вала | Р, Вт | n, мин–1 | , с–1 | Т, Нм |

| 1 | 2770 | 1415 | 148.1 | 18.7 |

| 2 | 2470 | 70.75 | 7.4 | 333.8 |

| 3 | 2274 | 30.5 | 3.2 | 710 |

2. Расчет закрытой червячной передачи

| № вала | n, мин-1 | , с–1 | Р, Вт | Т, Нм |

| 1 | 1415 | 148.1 | 2770 | 18.7 |

| 2 | 70.75 | 7.4 | 2470 | 333.8 |

Uчп = 20 ; Lh = 18000

1. Выбираем материала червяка и червячного колеса. Выбор степени точности.

Для редукторов общего назначения принимаем 7-ю степень точности.

Т.к. передача длительно работающая, то принимаем материал для червяка Сталь 40X, термообработка закалка до твердости не меньше 50HRC [1, стр. 66].

Материал червячного колеса принимается в зависимости от предварительно оцениваемой скорости скольжения, которая определяется по формуле:

, м/с (2.1)

, м/с (2.1)где n1 – частота вращения червяка, n1 =1415 мин-1;

Т2 – крутящий момент на червячном колесе, Т2 =333,8 Н м.

4.5

4.5 м/с

м/сЕсли

> 5 м/с, то изготавливают червячное колесо составное, колесный центр из чугуна серого, а венец червячного колеса из материала относящийся к I группе (Бронзы оловянистые) и способом отливки: литье в землю (З); литье в кокиль (К); центробежное литье (Ц) [2, таблицы 4.2.15]. (Пример оформления: Т.к.

> 5 м/с, то изготавливают червячное колесо составное, колесный центр из чугуна серого, а венец червячного колеса из материала относящийся к I группе (Бронзы оловянистые) и способом отливки: литье в землю (З); литье в кокиль (К); центробежное литье (Ц) [2, таблицы 4.2.15]. (Пример оформления: Т.к.  > 5 м/с, то принимаем червячное колесо составное, колесный центр из чугуна СЧ15, а венец из оловянистой бронзы Бр05Ц5С и способом отливки – литье в кокиль.).

> 5 м/с, то принимаем червячное колесо составное, колесный центр из чугуна СЧ15, а венец из оловянистой бронзы Бр05Ц5С и способом отливки – литье в кокиль.).Выписываем механические характеристики данного материала:

Для материалов I и II групп – σв= 200 МПа; σТ= 90 МПа;

2. Определяем допускаемые напряжения:

2.1 Определяем допускаемое контактное напряжение

При твердости червяка ≥ 45HRC допускаемое контактное напряжение определяется по формуле:

Для материалов I группы

, МПа (2.2)

, МПа (2.2)где

– коэффициент, учитывающий износ материала колеса [2, табл. 4.2.14]

– коэффициент, учитывающий износ материала колеса [2, табл. 4.2.14] – коэффициент долговечности

– коэффициент долговечности  (2.3)

(2.3)где 2 – угловая скорость червячного колеса, 2 = 7,4 с-1;

Т2 – крутящий момент на червячном колесе, Т2 = 333,8 Н м;

Lh – планируемая долговечность, Lh = 18000 часов.

0,65

0,65Тогда

МПа

МПа2.2 Определяем допускаемое напряжение изгиба

При реверсивной передачи допускаемое напряжение изгиба определяется как:

МПа

МПа3. Определяем число заходов червяка и число зубьев червячного колеса

При передаточном отношении червячной передачи Uчп = 20, принимают число заходов червяка z1 = 2.

Определяем число зубьев червячного колеса

(2.4)

(2.4) 2

2 20=40

20=404. Определяем предварительное значение диаметра червяка

(2.5)

(2.5) 0.25

0.25 40=10

40=105. Определяем межосевое расстояние

, мм (2.6)

, мм (2.6)где Т2 – крутящий момент на червячном колесе, Т2 = 333,8 Н м

К – коэффициент нагрузки

(2.7)

(2.7)где К – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. При постоянной нагрузке К = 1,0;

К???? – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Коэффициент К???? зависит от степени точности передачи и скорости скольжения [1, табл.4.7]. Принимаем К???? = 1.1

1.1

1.1

Тогда

мм

ммПолученное значение округляем до ближайшего стандартного значения [1, стр. 36 или 2, табл. 4.2.18] аw =200мм

6. Определяем расчетный осевой модуль

, мм (2.8)

, мм (2.8)

мм

ммПо [2, табл. 4.2.16] принимаем стандартный модуль m, наиболее близкий к расчётному m/. Принимаем m =8 мм.

По [2, таблице 4.2.17] выбирают значение коэффициента q = 10 так, чтобы аw было максимально близким к расчетному

.

.Уточняем межосевое расстояние

, мм (2.9)

, мм (2.9)

мм

мм7. Определяем расчетные контактные напряжения:

(2.10)

(2.10)

МПа

МПаРасчёт считаем правильным, если недогрузка передачи по контактным напряжениям не превышает 15 %, а перегрузка – 5 %.

8. Определяем основные геометрические размеры червяка и червячного колеса:

8.1 Основные геометрические размеры червяка:

– делительный диаметр червяка

, мм (2.11)

, мм (2.11) 10

10 8=80 мм

8=80 мм– диаметр вершин витков червяка

, мм (2.12)

, мм (2.12) 80+2

80+2 5=96 мм

5=96 мм– диаметр впадин витков червяка

, мм (2.13)

, мм (2.13) 80-2.4

80-2.4 мм

мм– длина нарезанной части шлифованного червяка

При z1 = 2

, мм (2.14)

, мм (2.14) (11+0.06

(11+0.06 мм

мм– делительный угол подъема витка

(2.15)

(2.15) arctg(

arctg( °

°8.2 Основные геометрические размеры венца червячного колеса:

– делительный диаметр червячного колеса

, мм (2.16)

, мм (2.16) 40

40 мм

мм– диаметр вершин зубьев червячного колеса

, мм (2.17)

, мм (2.17) 320+2

320+2 5=330 мм

5=330 мм– диаметр впадин червячного колеса

, мм (2.18)

, мм (2.18) 320-2.4

320-2.4 мм

мм– наибольший диаметр червячного колеса

, мм (2.19)

, мм (2.19) 320+

320+ мм

мм– ширина венца червячного колеса

При z1 = 2

, мм (2.20)

, мм (2.20) 0.8

0.8 96=76,8 мм

96=76,8 мм9. Определяем окружную скорость червяка и червячного колеса

, м/с (2.21)

, м/с (2.21)

=5,1 м/с

=5,1 м/с , м/с (2.22)

, м/с (2.22)

1,27 м/с

1,27 м/с10. Уточняем скорость скольжения

, м/с (2.23)

, м/с (2.23)

м/с

м/с11. Уточняем КПД передачи

(2.24)

(2.24)где / – приведенный угол трения. Приведенный угол трения выбирается по таблице 4.4 [1] в зависимости от скорости скольжения. Принимаем / = 1.3

0.95

0.95

12. Определяем силы в зацеплении

Окружная сила на червячном колесе, равная осевой силе на червяке:

, Н (2.25)

, Н (2.25)

Окружная сила на червяке, равная осевой силе на колесе:

, Н (2.26)

, Н (2.26) 2213,5

2213,5

Радиальная силы на червячном колесе и червяке:

, Н (2.27)

, Н (2.27) 2213,5

2213,5

13. Тепловой расчет червячной передачи

13.1 Определяем температуру масла внутри редуктора

(2.28)

(2.28) °С

°СУсловие выполнено.

3. РАСЧЕТ ЦЕПНОЙ РОЛИКОВОЙ ПЕРЕДАЧИ

Рис 3.1. Схема цепной передачи.

Данные: мощность на ведущей звездочке

= 2470 Вт, крутящий момент на ведущей звездочке

= 2470 Вт, крутящий момент на ведущей звездочке  = 333,8 Н·м, частота вращения ведущей звездочки

= 333,8 Н·м, частота вращения ведущей звездочки  = 70,75

= 70,75  , передаточное отношение передачи U = 2.32.

, передаточное отношение передачи U = 2.32. Определяем минимальное число зубьев z1min ведущей звездочки по формуле

(3.1)

(3.1)где U – передаточное отношение цепной передачи, U = 2,32

Полученное значение согласовываем со значениями, представленными в [табл. 2.1]. Принимаем

= 25.

= 25.Определяем число зубьев ведомой звездочки.

Число зубьев

ведомой звездочки определяется по следующей зависимости:

ведомой звездочки определяется по следующей зависимости: (3.2)

(3.2)

Условие выполнено.

Предварительно выбираем цепь. Цепь выбирается по [табл. 2.2] в зависимости от передаваемой мощности

и частоты вращения

и частоты вращения  . Принимаем цепь ПР-25.4-60-1.

. Принимаем цепь ПР-25.4-60-1.Для выбранной цепи определяем допускаемое давление в шарнирах [см.табл. 2.3]. Принимаем [p] = 35МПа.

Определяем значение коэффициента эксплуатации.

Коэффициент эксплуатации

определяется по следующей зависимости:

определяется по следующей зависимости: (3.3)

(3.3)где

– коэффициент динамичности, учитывающий характер нагрузки (

– коэффициент динамичности, учитывающий характер нагрузки ( = 1,0 – равномерная, спокойная нагрузка);

= 1,0 – равномерная, спокойная нагрузка); – коэффициент межосевого расстояния или длины цепи (

– коэффициент межосевого расстояния или длины цепи ( = 1,0 при а = (30…50)t);

= 1,0 при а = (30…50)t); – коэффициент, учитывающий наклон передачи к горизонту (

– коэффициент, учитывающий наклон передачи к горизонту (  = 1,0, если угол наклона цепной передачи к горизонту

= 1,0, если угол наклона цепной передачи к горизонтуΘ ≤ 60);

– коэффициент, учитывающий способ регулирования натяжения цепи (

– коэффициент, учитывающий способ регулирования натяжения цепи ( = 1,0 – натяжение цепи осуществляется перемещением оси одной из звездочек);

= 1,0 – натяжение цепи осуществляется перемещением оси одной из звездочек); – коэффициент смазки и степени загрязнения передачи(

– коэффициент смазки и степени загрязнения передачи( = 1,3 – при периодическом смазывании);

= 1,3 – при периодическом смазывании); – коэффициент режима и продолжительности работы передачи в течение суток (

– коэффициент режима и продолжительности работы передачи в течение суток ( = 1,0 – односменная работа)

= 1,0 – односменная работа)

Определяем расчетный шаг цепи.

Расчетный шаг цепи t определяется по следующей зависимости:

t

(3.4)

(3.4)где

– крутящий момент на ведущей звездочке, Н·мм,

– крутящий момент на ведущей звездочке, Н·мм, [p] – допускаемое давление в шарнирах выбранной цепи, МПа,

[p] =35МПа;

m – коэффициент рядности, учитывающий количество рядов в цепи (для однорядных цепей m =2).

t

Полученное значение шага цепи t согласовываем со стандартным значением шага и выбираем цепь [см. табл. 2.4].

Принимаем цепь 2ПР-19.05-64 ГОСТ13568-75.

Определяем межосевое расстояние.

Межосевое расстояние a определяется по следующей зависимости:

a=(30…50)

t (3.5)

t (3.5)a=30

Определяем требуемое число звеньев цепи. Требуемое число звеньев цепи W определяется следующим образом:

W=

(3.6)

(3.6)W=

Полученное значение числа звеньев цепи W округляем до ближайшего целого четного числа. Принимаем W = 123.

Уточняем межосевое расстояние а*:

(3.7)

(3.7) мм

ммОпределяем окончательное межосевое расстояние а:

a=

(3.8)

(3.8)a=558.14-1,67=558,14мм

где

– стрела провисания, мм.

– стрела провисания, мм.Стрела провисания

определяется по следующей зависимости:

определяется по следующей зависимости: (3.9)

(3.9) мм

ммОпределяем окружную скорость цепи.

Окружная скорость V цепи определяется по следующей формуле:

V=

(3.10)

(3.10)V=

где

– частота вращения ведущей звездочки, об/мин,

– частота вращения ведущей звездочки, об/мин,  = 292,5 об/мин

= 292,5 об/минОпределяем окружную силу, передаваемую цепью.

Окружная сила

определяется по следующей зависимости:

определяется по следующей зависимости: (3.11)

(3.11)

где

– мощность на ведущей звездочке, Вт.

– мощность на ведущей звездочке, Вт.Определяем давление в шарнирах цепи.

Давление p в шарнирах цепи определяется по следующей формуле:

(3.12)

(3.12) МПа

МПагде А – площадь опорной поверхности шарнира,

. Определяется по [табл. 2.6] в зависимости от выбранной цепи.

. Определяется по [табл. 2.6] в зависимости от выбранной цепи.Проверяем цепь по числу ее ударов в секунду.

Проверка цепи производится по следующей зависимости:

(3.13)

(3.13)

где [υ] – допустимое значение числа ударов цепи,

. Принимается по [табл. 2.7] в зависимости от типа и шага цепи.

. Принимается по [табл. 2.7] в зависимости от типа и шага цепи.Определяем силу предварительного натяжения цепи.

Сила

предварительного натяжения цепи (провисания ведомой ветви) определяется по следующей зависимости:

предварительного натяжения цепи (провисания ведомой ветви) определяется по следующей зависимости: (3.14)

(3.14)

где

– коэффициент провисания цепи. Принимается в зависимости от наклона цепи к горизонту:

– коэффициент провисания цепи. Принимается в зависимости от наклона цепи к горизонту:  = 2

= 2q – масса 1 м цепи (погонная масса), кг. Принимается по [табл. 2.4, 2.5] в зависимости от выбранной цепи; q=1,9

g – ускорение свободного падения,

.

. Определяем силу натяжения от действия центробежной силы

.

. Сила

определяется по следующей зависимости:

определяется по следующей зависимости: (3.15)

(3.15)

Определяем силу натяжения ведущей ветви цепной передачи.

Сила натяжения

ведущей ветви цепной передачи определяется по следующей зависимости:

ведущей ветви цепной передачи определяется по следующей зависимости: (3.16)

(3.16) Н

НОпределяем силу натяжения ведомой ветви цепной передачи.

Сила натяжения

ведомой ветви цепной передачи определяется по следующей зависимости:

ведомой ветви цепной передачи определяется по следующей зависимости: (3.17)

(3.17) Н

НПроверяем выбранную цепь на прочность.

Проверка цепи на прочность сводится к определению коэффициента S запаса прочности цепи, который определяется по следующей зависимости:

(3.18)

(3.18)

где

– разрушающая нагрузка цепи, Н [см. табл. 2.4, 2.5];

– разрушающая нагрузка цепи, Н [см. табл. 2.4, 2.5];

– допускаемый коэффициент запаса прочности цепи [табл. 2.8].

– допускаемый коэффициент запаса прочности цепи [табл. 2.8].Определяем нагрузку, действующую на вал от цепной передачи.

Сила

, действующая на вал от цепной передачи, определяется по следующей зависимости:

, действующая на вал от цепной передачи, определяется по следующей зависимости: (3.19)

(3.19)

где

– коэффициент нагрузки [табл. 2.9]

– коэффициент нагрузки [табл. 2.9]Определяем диаметры делительной окружности ведущей и ведомой звездочек.

Диаметры делительной окружности ведущей

и ведомой

и ведомой  звездочек определяются по следующим формулам:

звездочек определяются по следующим формулам:

(3.20)

(3.20) =152,4 мм

=152,4 мм

Определяем диаметры окружности выступов ведущей и ведомой звездочек.

Диаметры окружности выступов ведущей

и ведомой

и ведомой  звездочек определяются по следующим формулам:

звездочек определяются по следующим формулам:

(3.21)

(3.21) мм

мм  =362,71мм

=362,71мм4. РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

В процессе эксплуатации валы передач испытывают деформации от действия внешних сил, масс самих валов и насаженных на них деталей. Однако в типовых передачах, разрабатываемых в курсовых проектах, массы валов и деталей, насаженных на них, сравнительно невелики, поэтому их влиянием обычно пренебрегают, ограничиваясь анализом и учетом внешних сил, возникающих в процессе работы.

Проектирование вала начинают с определения диаметра выходного конца его из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба.

4.1. Расчет ведущего вала редуктора

Принимаем материал вала сталь 45;диаметр заготовки ≤120мм. HB240 ; σв=780Мпа ; σт=540Мпа ; σ-1=360Мпа ; τ-1=200Мпа.

Определяем диаметр входного конца вала

)

) (4.1)

(4.1) )

) ,мм.

,мм.где:dдв.=36мм

присоединительный диаметр двигателя [1 стр. 391].

присоединительный диаметр двигателя [1 стр. 391]. - допускаемое напряжение на кручение [4] с.16.

- допускаемое напряжение на кручение [4] с.16.  Принимаем dВ=32 мм. [4] с.16.

Принимаем dВ=32 мм. [4] с.16.Определяем диаметры отдельных участков и длины вала.

Под уплотнение: dу=dв+(2…5)=32+3=35 [5] с.16.

Под подшипники: dП=dy+(2…5)=35 +5=40 [5] с.16.

Принимаем линейные размеры вала: f=45 мм [4] таб.4

Межопорное расстояние:

мм. (4.1.2)

мм. (4.1.2)Изображаем вал, как балку на двух опорах , рисунок 3.1. Разложим силы на две плоскости.

Рис. 4.1. эскиз ведущего вала

Выписываем все силы действующие на вал

Ft1 =2213,5H Fr1=796,86H

=4694,25H Fx1=500 H

=4694,25H Fx1=500 H4.2 Расчет ведомого вала

Определяем диаметр вала выходного конца вала

(4.2.1)

где Т2 – крутящий момент на валу, Т2 =333,8, Нм;

[]кр – допускаемое напряжение на кручение, []кр = 25 МПа .

мм.

мм.Из стандартного ряда принимаем dВ = 40 мм.

Диаметр под уплотнение:

dy=dB+4=40+5=45мм (4.2.2)

Диаметр под подшипник:

dn=dy+4=45+5=50 мм (4.2.3)

Диаметр вала под колесо

dк=dп+(3…5)=50+4=54 мм. (4.2.4)

f=54 мм

Определяем межопорное расстояние

(4.2.5)

(4.2.5) мм.

мм.Определяем реакции в опорах:

в плоскости XOY

;

;  ; (4.2.6)

; (4.2.6) ;

;  (4.2.7)

(4.2.7)где Ft2=2873,2 Н. – окружная сила на червяке,

Н)

Н) Н)

Н)Проверка:

(4.2.8)

(4.2.8)Проверка в пределах допустимых погрешностей

в плоскости YOZ

;

;  ; (4.2.9)

; (4.2.9) ;

;  , (4.2.10)

, (4.2.10)где Fr1 – радиальная сила в зацеплении, Fr2 =797 Н;

Fx2 – осевая сила в зацеплении, Fx2 =4694Н;

D2 – делительный диаметр червяка, d2 =227,2 мм.

Н)

Н) Н)

Н)Проверка:

; (4.2.11)

; (4.2.11)Проверка в пределах допустимых погрешностей

7. Определяем суммарные реакции в опорах

Н) (4.2.12)

Н) (4.2.12)

(4.2.13)

8. Определение изгибающих моментов, построение эпюры изгибающих моментов.

Нм;

Нм;  (Н

(Н м);

м);  Нм;

Нм;  (Н

(Н м).

м). Н

Н м);

м);  4717,6

4717,6 (Н

(Н м);

м); 9. Определяем максимальный суммарный изгибающий момент в точке 3

(4.2.14)

(4.2.14)10. Определяем эквивалентный изгибающий момент

(4.2.15)

(4.2.15)11. Определяем диаметр вала в наиболее нагруженном сечении (сечение червяка)

<

<  мм) (4.2.16)

мм) (4.2.16)где

– предел прочности при симметричном цикле нагружения,

– предел прочности при симметричном цикле нагружения,  = 60 МПа.

= 60 МПа.Проверочный расчет вала

Наметив конструкцию вала, установив основные его размеры, выполняют уточненный проверочный расчет, заключающийся в определении коэффициента запаса прочности S в опасном сечении.

Определяем коэффициент запаса прочности в опасном сечении

(4.2.17)

(4.2.17)где S – коэффициент запаса прочности по нормальным напряжениям;

S – коэффициент запаса прочности по касательным напряжениям.

Определяем коэффициент запаса прочности по нормальным напряжениям

(4.2.18)

(4.2.18)где

– предел выносливости стали при симметричном цикле нагружения;[4, таб.2].

– эффективный коэффициент концентрации нормальных напряжений; [4] таб.7.

– эффективный коэффициент концентрации нормальных напряжений; [4] таб.7. – масштабный фактор для нормальных напряжений, [4, таб.8].

– масштабный фактор для нормальных напряжений, [4, таб.8].=0,9 – коэффициент, учитывающий шероховатость поверхности [4, с.36.]

– амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении;

– амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба в рассматриваемом сечении; – коэффициент, учитывающий влияние среднего напряжения цикла;

– коэффициент, учитывающий влияние среднего напряжения цикла; [4, с.36].

[4, с.36]. – среднее напряжение цикла, (4.2.19)

– среднее напряжение цикла, (4.2.19)14. Определяем предел выносливости стали при симметричном цикле нагружения

МПа (4.2.20)

МПа (4.2.20)где в – предел прочности на растяжение материала вала, в = 560 МПа [4, таб.2.]

15. Определяем амплитуду цикла нормальных напряжений

(Мпа). (4.2.21)

(Мпа). (4.2.21)

16. Определяем коэффициент запаса прочности по касательным напряжениям

, (4.2.22)

, (4.2.22)где

Мпа)– предел выносливости стали при симметричном цикле кручения;

Мпа)– предел выносливости стали при симметричном цикле кручения; – эффективный коэффициент концентрации касательных напряжений; [4] таб.7.

– эффективный коэффициент концентрации касательных напряжений; [4] таб.7. – масштабный фактор для нормальных напряжений; [4, таб.8.]

– масштабный фактор для нормальных напряжений; [4, таб.8.] – коэффициент, учитывающий шероховатость поверхности, = 0,97 [4.с.36].

МПа) (3.1.21) – амплитуда цикла касательных напряжений, равная наибольшему касательному напряжению в рассматриваемом сечении;

МПа) (3.1.21) – амплитуда цикла касательных напряжений, равная наибольшему касательному напряжению в рассматриваемом сечении;