Добавлен: 12.01.2024

Просмотров: 144

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(12)

где — максимальное предельное значение припусков для текущего технологического перехода, мм;

— максимальное предельное значение припусков для текущего технологического перехода, мм;

— величина максимального предельного размера для следующего технологического перехода, мм;

— величина максимального предельного размера для следующего технологического перехода, мм;

— величина максимального предельного размера для текущего технологического перехода, мм.

— величина максимального предельного размера для текущего технологического перехода, мм.

(13)

(13)

где — минимальное предельное значение припусков для текущего технологического перехода, мм;

— минимальное предельное значение припусков для текущего технологического перехода, мм;

— величина минимального предельного размера для следующего технологического перехода, мм;

— величина минимального предельного размера для следующего технологического перехода, мм;

— величина минимального предельного размера для текущего технологического перехода, мм.

— величина минимального предельного размера для текущего технологического перехода, мм.

2.3.1.5 Определение общих припусков

(14)

(14)

где — величина общего максимального припуска, мм;

— величина общего максимального припуска, мм;

— сумма величин максимальных предельных размеров для каждого технологического перехода, мм.

— сумма величин максимальных предельных размеров для каждого технологического перехода, мм.

(15)

(15)

где — величина общего минимального припуска, мм;

— величина общего минимального припуска, мм;

— сумма величин минимальных предельных размеров для каждого технологического перехода, мм.

— сумма величин минимальных предельных размеров для каждого технологического перехода, мм.

2.3.1.6Проверка выполненных расчетов

Все данные записываются в схему графического расположения припусков (рисунок 2).

Рисунок 2 — Схема графического расположения припусков

2.3.2 Расчет припусков табличным методом

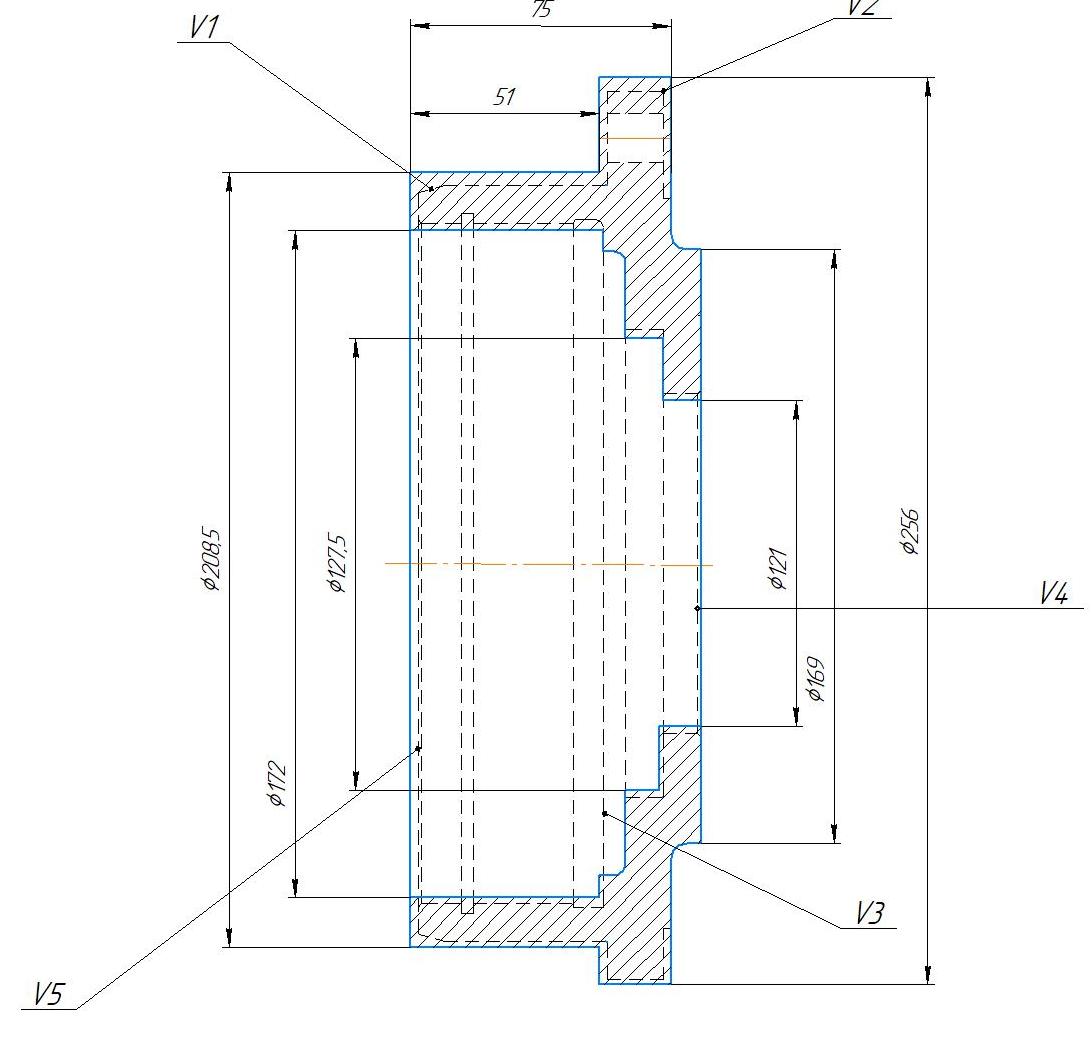

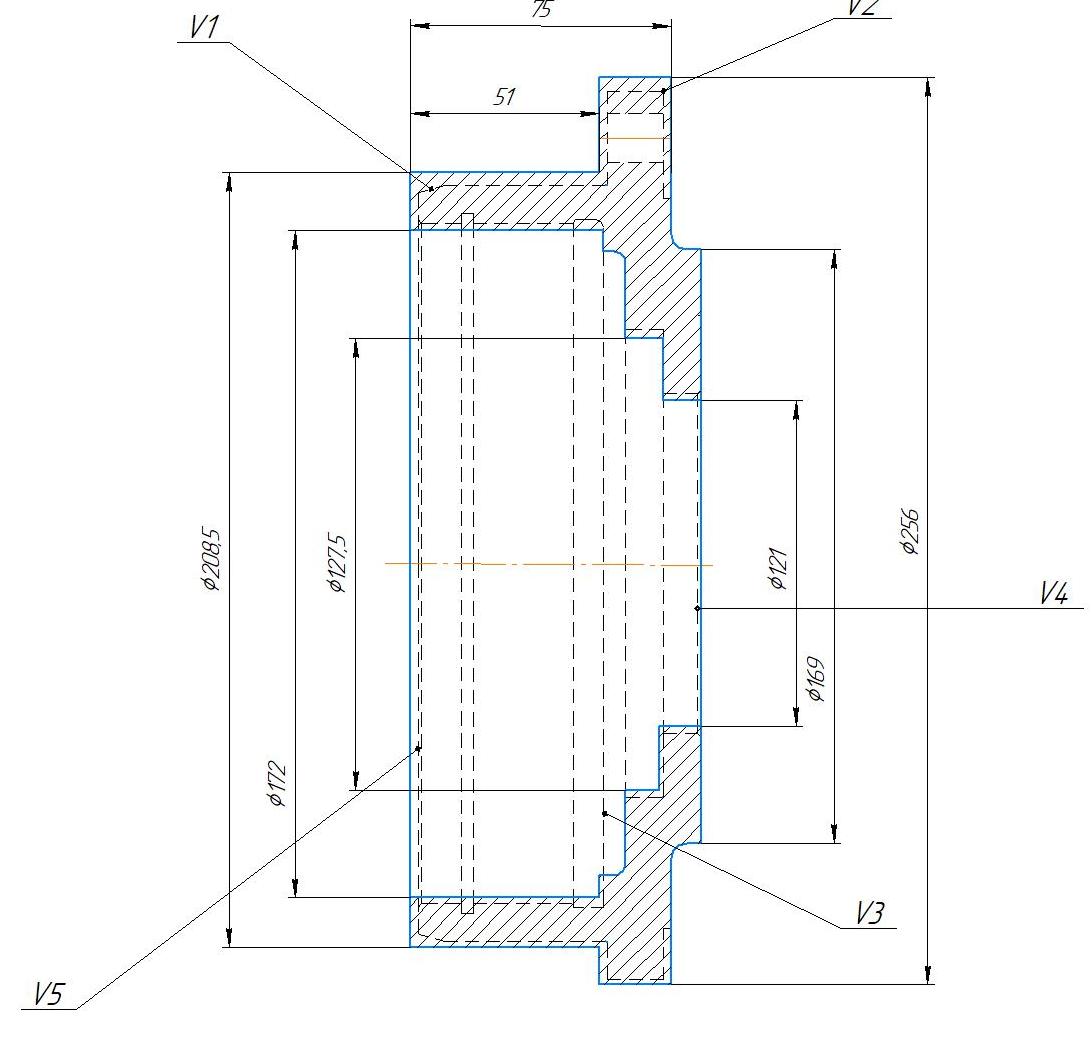

Рисунок 3 — Эскиз заготовки детали Крышка ДЗ-98.1006.086

Сравнение двух видов литья

Заготовка данной детали (рисунок 3) изготовлена методом литья в оболочковые формы.Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Преимущества - литье в оболочковые формы имеют возможность получение точных отливок с чистыми (гладкими) поверхностями, уменьшение расхода формовочных материалов, сокращение производственных площадей, высокая производительность труда при изготовлении форм, возможность длительного хранения оболочковых, экономия металла из-за уменьшения литниковой системы и прибылей, сокращение процессов обрубки и очистки.

Недостатки - к недостаткам этого метода относятся следующие: высокая стоимость прессформ и машин, образование пористости и раковин в массивных частях отливок, термически не обрабатывать, затруднительно изготовление отливок из черных металлов, ограничены размеры и вес отливок. Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла.

Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла.

Достоинства - возможность многократного использования форм, возможность автоматизации труда, хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, относительно невысокая стоимость изготовления единичных отливок за счет отсутствия необходимости создания моделей и оснастки.

Недостатки — высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки. [11]

Таблица 6 — расчет припусков табличным методом

2.3.3 Расчет размера и веса заготовки

(16)

(16)

где — объем заготовки;

— объем заготовки;

— плотность стали,

— плотность стали,  [9]

[9]

(17)

(17)

(18)

(18)

— диаметр рассчитываемого объема;

— диаметр рассчитываемого объема;

— длина расчитываемого объема.

— длина расчитываемого объема.

2.3.4 Выбор и экономическое обоснование метода получения заготовки (по Ким и себестоимости изготовления)

(19)

(19)

где — коэффициент использования материала;

— коэффициент использования материала;

m — масса детали, кг;

mз — масса заготовки, кг.

Ким = = 0,6

= 0,6

Cз=( (20)

(20)

где Cзаг — себестоимость заготовки, руб;

С1 тонны —оптовая цена за 1 тонну материала, руб;

С1=11500 руб; [8]

mз — масса заготовки, кг;

Cотх = 1357 руб. [1,с.33.т10]

— масса заготовки;

— масса заготовки;

— масса детали;

— масса детали;

Kt, Km, Kc, Kв, Kn —коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;

Kt=1,03

Km=1,21

Kc=0,8 [1,стр.35]

Kв=0,87

Kn=0,77

Cз= =182,6 руб.

=182,6 руб.

Вывод: используем литье в оболочковые формы, так как возможно получение точных отливок с чистыми (гладкими) поверхностями, высокая производительность труда при изготовлении форм, сокращение процессов обрубки и очистки.

где

— максимальное предельное значение припусков для текущего технологического перехода, мм;

— максимальное предельное значение припусков для текущего технологического перехода, мм; — величина максимального предельного размера для следующего технологического перехода, мм;

— величина максимального предельного размера для следующего технологического перехода, мм; — величина максимального предельного размера для текущего технологического перехода, мм.

— величина максимального предельного размера для текущего технологического перехода, мм.

(13)

(13)где

— минимальное предельное значение припусков для текущего технологического перехода, мм;

— минимальное предельное значение припусков для текущего технологического перехода, мм; — величина минимального предельного размера для следующего технологического перехода, мм;

— величина минимального предельного размера для следующего технологического перехода, мм; — величина минимального предельного размера для текущего технологического перехода, мм.

— величина минимального предельного размера для текущего технологического перехода, мм.

2.3.1.5 Определение общих припусков

(14)

(14)где

— величина общего максимального припуска, мм;

— величина общего максимального припуска, мм; — сумма величин максимальных предельных размеров для каждого технологического перехода, мм.

— сумма величин максимальных предельных размеров для каждого технологического перехода, мм.

(15)

(15)где

— величина общего минимального припуска, мм;

— величина общего минимального припуска, мм; — сумма величин минимальных предельных размеров для каждого технологического перехода, мм.

— сумма величин минимальных предельных размеров для каждого технологического перехода, мм.

2.3.1.6Проверка выполненных расчетов

Все данные записываются в схему графического расположения припусков (рисунок 2).

Рисунок 2 — Схема графического расположения припусков

2.3.2 Расчет припусков табличным методом

Рисунок 3 — Эскиз заготовки детали Крышка ДЗ-98.1006.086

Сравнение двух видов литья

Заготовка данной детали (рисунок 3) изготовлена методом литья в оболочковые формы.Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Преимущества - литье в оболочковые формы имеют возможность получение точных отливок с чистыми (гладкими) поверхностями, уменьшение расхода формовочных материалов, сокращение производственных площадей, высокая производительность труда при изготовлении форм, возможность длительного хранения оболочковых, экономия металла из-за уменьшения литниковой системы и прибылей, сокращение процессов обрубки и очистки.

Недостатки - к недостаткам этого метода относятся следующие: высокая стоимость прессформ и машин, образование пористости и раковин в массивных частях отливок, термически не обрабатывать, затруднительно изготовление отливок из черных металлов, ограничены размеры и вес отливок. Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла.

Литье в кокиль – технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла.

Достоинства - возможность многократного использования форм, возможность автоматизации труда, хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, относительно невысокая стоимость изготовления единичных отливок за счет отсутствия необходимости создания моделей и оснастки.

Недостатки — высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки. [11]

Таблица 6 — расчет припусков табличным методом

| Наименование операции | Размер после обработки, мм | Допускаемое отклонение, мм | Табличный припуск, мм | Ra, мкм |

| 1 | 2 | 3 | 4 | 5 |

| Шлифовальная Точение чистовое Точение черновое Заготовительная | Ø200 js6 Ø200,5 js8 Ø202,5 js10 Ø208,5 |   ±0,092 ±1 | 0,5 2 6 — | 2,5 10 40 |

| Точение чистовое Точение черновое Заготовительная | Ø180 H7 Ø178 H8 Ø172H11 |  +1,7/0 ±1 | 2 6 — | 20 80 |

| Точение черновое Заготовительная | Ø165 H12 Ø159H14 |  ±1 | 6 — | 40 |

| Точение чистовое Точение черновое Заготовительная | Ø135,5 H11 Ø133,5 H13 Ø127,5H15 | +0,25/0 +0,63/0 ±1 | 2 6 — | 10 40 |

| Точение черновое Заготовительная | Ø127 H14 Ø121H16 | +2,5/0 ±1 | 6 — | 80 |

2.3.3 Расчет размера и веса заготовки

(16)

(16)где

— объем заготовки;

— объем заготовки; — плотность стали,

— плотность стали,  [9]

[9] (17)

(17) (18)

(18)

— диаметр рассчитываемого объема;

— диаметр рассчитываемого объема; — длина расчитываемого объема.

— длина расчитываемого объема.

2.3.4 Выбор и экономическое обоснование метода получения заготовки (по Ким и себестоимости изготовления)

(19)

(19)где

— коэффициент использования материала;

— коэффициент использования материала;m — масса детали, кг;

mз — масса заготовки, кг.

Ким =

= 0,6

= 0,6 Cз=(

(20)

(20)где Cзаг — себестоимость заготовки, руб;

С1 тонны —оптовая цена за 1 тонну материала, руб;

С1=11500 руб; [8]

mз — масса заготовки, кг;

Cотх = 1357 руб. [1,с.33.т10]

— масса заготовки;

— масса заготовки; — масса детали;

— масса детали;Kt, Km, Kc, Kв, Kn —коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;

Kt=1,03

Km=1,21

Kc=0,8 [1,стр.35]

Kв=0,87

Kn=0,77

Cз=

=182,6 руб.

=182,6 руб.Вывод: используем литье в оболочковые формы, так как возможно получение точных отливок с чистыми (гладкими) поверхностями, высокая производительность труда при изготовлении форм, сокращение процессов обрубки и очистки.