Файл: Расчёт ректификационной установки непрерывного действия для разделения бинарной смеси метанолацетон производительностью 7 тоннчас.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 145

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Р

асчёт ректификационной установки . Вариант 11

асчёт ректификационной установки . Вариант 11 Российский химико-технологический университет имени Д.И.Менделеева

Кафедра “Процессы и аппараты”

| |

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по процессам и аппаратам на тему:

«Расчёт ректификационной установки непрерывного действия для разделения бинарной смеси метанол-ацетон производительностью 7 тонн/час»

ВАРИАНТ №11

Выполнил:Костин А.М

Группа:O-42

Проверила:Тарасова

Москва

2005

Содержание

-

1 . Задание по курсовому проектированию 2 -

2 . Введение 3 -

3 . Подбор материалов 5 -

4 . Материальный баланс процесса-

4.1. Нахождение оптимального флегмового числа графическим -

способом 6 -

4.2. Расчёт средних массовых расходов 7

-

-

5. Скорость пара и диаметр колонны-

5.1 Расчёт скорости пара 8 -

5.2 Высота светлого слоя жидкости 8 -

5.3 Коэффициенты массопередачи и высота колонны 9 -

5. 4Расчёт высоты сепарационного пространства : 10 -

5. 5 Расчёт кинетической кривой 10

-

-

6. Гидравлическое сопротивление тарелок колонны 12 -

7. Тепловой расчёт-

7. 1 Тепловой расчёт подогревателя исходной смеси 13 -

7. 2 Тепловой расчёт кипятильника 14 -

7. 3 Тепловой расчет дефлегматора . 15 -

7. 4 Тепловой расчёт холодильника дистиллата 16 -

7. 5 Тепловой расчёт холодильника кубового остатка 17 -

7.6 .Тепловая изоляция колонны 18

-

-

8 . Расчет и выбор диаметров штуцеров и трубопроводов 19 -

9. Механический расчёт-

9.1 Расчет толщины обечайки 20 -

9.2 Расчет толщины днища и крышки 21-

9. 3. Подбор фланца к крышке 22

-

-

-

10 .Расчет и подбор вспомогательного оборудования-

10 . 1. Расчет и подбор емкостей 22 -

10 . 2. Расчет и подбор насосов 22

-

-

11 .Выбор точек контроля и регулирования 25 -

12 .Список используемой литературы 26

1.Задание по курсовому проектированию

Рассчитать и спроектировать ректификационную установку непрерывно-го действия для разделения бинарной смеси “ацетон-метанол” по следу-ющим данным :

1.Производительность по исходной смеси : 7 тонн/час.

2.Содержание легколетучего компонента в:

а) исходной смеси :20% масс.

б) верхнем продукте (ректификате): 78% масс.

в) нижнем продукте (кубовом остатке):0.5% масс.

3.Тип колонны: тарельчатая.

4.Тип контактных элементов:

5.Обогрев кипятильника:насыщенный водяной пар

6.Конденсация паров в дефлегматоре: полная.

7.Охлаждающая среда в дефлегматоре: вода.

8.Давление в колонне:

2 .Введение

Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух, и более числа компонентов является ректификация.

Ректификация – тепломассообменный процесс разделения жидкой смеси на

компоненты путем противоточного многократного взаимодействия потоков пара и жидкости, имеющих различную температуру. Этот процесс в большинстве случаев осуществляется в противоточных колонных аппаратах с различными контактными элементами (насадка, тарелки).

В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Такой двусторонний обмен компонентами, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму - жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом. Таким образом, процесс тепломассообмена происходит по всей высоте колонны между стекающим вниз дистиллятом, образующимся наверху колонны (флегмой), и поднимающимся вверх паром.

Чтобы интенсифицировать процесс тепломассообмена применяют контактные элементы, увеличивающие поверхность взаимодействия фаз. В случае применения насадки, флегма стекает тонкой пленкой по ее развитой поверхности. В случае применения тарелок, пар в виде множества пузырьков, образующих развитую поверхность контакта, проходит через слой жидкости на тарелке.

В настоящее время процесс ректификации широко распространен в химической технологии и применяется для получения разнообразных продуктов в чистом виде. Однако проведение ректификации возможно в том случае, если отсутствует равновесие (и соответственно имеется разность температур фаз) при движении фаз с определённой относительной скоростью и осуществляется их многократное контактирование.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях, а также различными способами. Выбор того или иного способа проведения ректификации основано на технико-экономическом расчёте и анализе свойств разделяемой смеси. Так для разделения смесей высококипящих веществ используют ректификацию под вакуумом, а для разделения смесей веществ с близкими температурами кипения используют экстрактивную или азеотропную ректификацию.

Целью моего проектирования является расчёт тарелчатой ректификационной установки непрерывного действия для разделения бинарной смеси «метанол – ацетон ».

Смесь «метанол – ацетон» обладает разбросом в температурах кипения разделяемых компонентов, устойчивых при этих температурах, что позволяет для её разделения использовать процесс ректификации.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и др.) ряд требований может определяться спецификой производства; большим интервалом устойчивой работы при изменении нагрузок по фазам, способностью тарелок работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т. п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе.

Размеры тарельчатой колонны (диаметр и высота) обусловлены нагрузками по пару и жидкости, типом контактного устройства (тарелки), физическими свойствами взаимодействующих фаз.

Ректификацию жидкостей, не содержащих взвешенные частицы и не инкрустирующих, при атмосферном давлении в аппаратах большой производительности часто осуществляют на ситчатых переточных тарелках. Поэтому выполним расчет ректификационной колонны с ситчатыми тарелками.

|

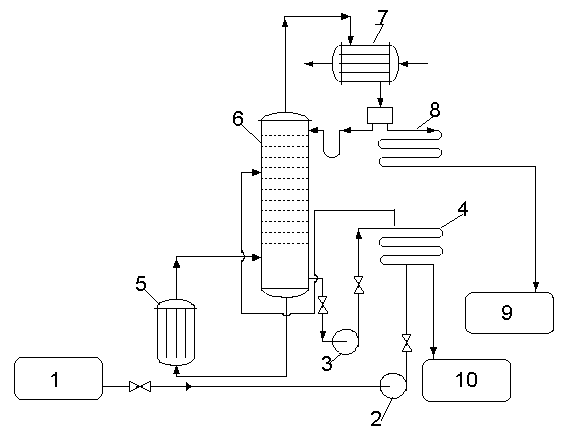

1-емкость для исходной смеси;2,3-насосы;4-холодильник кубовой жидкости; 5-кипятильник;6-ректификационная колонна;7-дефлегматор;8-холодильникдистиллята;9-емкость для сбора дистиллята;10-емкость для кубовой жидкости.

3. Подбор материалов

Конструкционный материал выбираем исходя из соображений коррозионной стойкости материала. Скорость коррозии не должна превышать 0,1 мм. в год.

Мы имеем дело с органическими жидкостями и их парами. В этом случае используются хромированные стали.

Выбираем сталь Х18Н10Т

Состав стали:

С – не более 0,12%; Si – не более 0,8%; Мn – 1-2 %;

Cr – 17-19%; Ni – 9-11%; Ti – 0,6%

Примеси: S – не более 0,02 %; P – не более 0,035%

Коэффициент теплопроводности для этой стали равен 16,4 Вт/м к

Прокладочный материал фторопласт – 4.

4 Материальный баланс процесса

4.1. Нахождение оптимального флегмового числа графическим способом .

Расчёт заключается в нахождении такого флегмового числа ,которому соответствует минимальное значение N (R+ 1), пропорциональное объёму ректификационной колонны .

Равновесные данные:

| концентрация ацетона , мол.% | Температура,°С | |

| х | у | |

| 0 | 0 | 64,5 |

| 5 | 10,2 | 63,6 |

| 10 | 18,6 | 62,5 |

| 20 | 32,2 | 60,2 |

| 30 | 42,8 | 58,7 |

| 40 | 51,3 | 57,6 |

| 50 | 58,6 | 56,7 |

| 60 | 65,6 | 56 |

| 70 | 72,5 | 55,3 |

| 80 | 80 | 55,05 |

| 100 | 100 | 56,1 |

Пересчитаем массовые доли содержания спирта в исходной смеси, ректификате и кубовом остатке в мольные:

Аналогично найдем: xP=0.662 ; xW=0,003 кмоль/кмоль смеси.

Rmin = ( xp- y*f)/( y*f - xf ) = (66,2-21,2)/(21,2-12,1)=4,78

Обычно коэффициент избытка флегмы , при котором достигается оптимальное флегмовое число, не превышает 1,3. Задавшись различными значениями коэффициентов избытка

флегмы β, определим соответствующие флегмовые числа. Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме состав пара y - состав жидкости х , находим N.

| β | R | N | N(R+1) |

| 1,25 | 5,975 | 25 | 174,375 |

| 1,3 | 6,214 | 21 | 151,494 |

| 1,4 | 6,692 | 20 | 153,84 |

| 1,5 | 7,17 | 19 | 155,23 |

| |||

Расчёт на ЭВМ дал следующий результат R = 6.7129 , примем это флегмовое число за рабочее .

W = 7000/3600*(66,2-12,1)(66,2-0,3) =1,596 кг/с

P = F - W = 7000/3600 - 1.596 = 0.348 кг/с

4.2. Расчёт средних массовых расходов

Мольная масса дистиллата равна :

Mp =0,662*58,08+ 32.04*(1- 0,662)= 49,28 кг / кмоль

Средний мольный состав жидкости в верхней части колонны :

X ср.в =0,5*( Хр + Хf ) = 0.39 кмоль / кмоль смеси

Средний мольный состав жидкости в нижней части колонны :

X ср.н =0,5*( Хw + Хf ) = 0.062 кмоль / кмоль смеси

Средняя мольная масса жидкости в верхней части колонны :

Mв = Ма* X ср.в + Мм*(1 - X ср.в) = 42,235кг / кмоль

Средняя мольная масса жидкости в нижней части колонны :

Mн = Ма* X ср.н + Мм*(1 - X ср.н) =33,655 кг / кмоль

Мольная масса исходной смеси :

MF = 0,121*58,08+(1-0,121)*32,04 = 35,19 кг / кмоль

Средняя массовая нагрузка по жидкости для верхней части колонны :

Lв = PRMВ / MP = 2.003 кг/с

Средняя массовая нагрузка по жидкости для нижней части колонны :

Lн = PRMн / MP = 1.596 кг/с

Средний мольный состав пара в верхней части колонны :

Y ср.в =0,5*( Yр + Yf ) = 0.458 кмоль / кмоль смеси

Средний мольный состав пара в нижней части колонны :

Y ср.н =0,5*( Yw + Yf ) = 0.113 кмоль / кмоль смеси

Средняя мольная масса пара в верхней части колонны :

M'в = Ма* Y ср.в + Мм*(1 - Y ср.в) = 43,953 кг / кмоль

Средняя мольная масса пара в нижней части колонны :

M'н = Ма* Y ср.н + Мм*(1 - Y ср.н) = 34,970 кг / кмоль

Средняя массовая нагрузка по пару для верхней части колонны :

Gв = P(R + 1 )M'В / MP = 2.395 кг/с

Средняя массовая нагрузка по пару для нижней части колонны :

Gн = P(R + 1 )M'н / MP = 1,906 кг/с

5. Скорость пара и диаметр колонны