Файл: Расчёт ректификационной установки непрерывного действия для разделения бинарной смеси метанолацетон производительностью 7 тоннчас.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 149

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

7. 5 Тепловой расчёт холодильника кубового остатка .

Физико – химические свойства для кубового остатка (1) :

W =1,596 кг/с

с1 = 2,724 кДж/кг

T1н = 64.5 о С

T2н = 30 о С

Физико – химические свойства для воды (2) :

Pr

T2н = 15 о С

T2к = 25 о С

Q = 2724*1.596*(64.5-30) = 150014,620 Вт

∆tср = (39,5-15)/ln(39,5/15) = 25,303 о С

Kориент = 150 Вт/(м2*К)

Fориент = 150014,620/(25,303*150) = 39,524 м2

Расход воды : 3,5898 кг/с

Параметры пластинчатого теплообменника :

| Поверхность теплообмена F ,м2 | 50 |

| число пластин ,N | 56 |

| масса .M | 440 |

| поверхность одной пластины ,f | 0,5 |

| толщина,м | 0,001 |

| dэкв, мм | 8.3 |

| поперечное сечение канала, м2 | 0,00245 |

| число пакетов для хол. теплоносителя | 8 |

| число пакетов для гор. теплоносителя | 8 |

| число каналов в пакете | 68 |

| результаты расчёта на ЭВМ : | |

| Re1= | 222,744384 |

| α1 = | 242,380635 |

| Σδ/λ = | 0,0008 |

| Re2 = | 212,340252 |

| α2 = | 838,434392 |

| K = | 163,440319 |

| F = | 39,561038 |

| ∆F = | 26,386976 % |

7.6 .Тепловая изоляция колонны

Расчет тепловой изоляции выполняем для самой горячей точки в аппарате (кипятильник) t=69,11 оС.

Предположим, что на поверхности изоляции температура не больше 40

Толщину изоляции определим, используя равенство:

где ТСТ2 и ТСТ1 - температура на внешней и внутренней поверхности стенки корпуса колонны.

Предположим, что ТСТ1 равна Tн = 69,11°С.

Берем температуру окружающей среды: ТВ = 20°С.

Температура внешней поверхности стенки ТСТ2 = 40°С.

В качестве термоизоляционного материала выбираем cовелит, имеющий коэффициент теплопроводности ИЗ = 0,09

Рассчитаем коэффициент теплоотдачи от внешней поверхности изоляционного материалав окружающую среду αв = 9,3+0,058*Тст2 = 9,3+0,058*40 = 11,6

Определим толщину изоляции:

Выбираем стандартную толщину изоляции равной 12 мм.

Пусть тепловые потери составляют 3% от тепловой нагрузки кипятильника:

QП=0,03QK=0,03 6674 кВт=200,22 кВт

Теперь необходимо проверить обеспечивает ли рассчитанный слой изоляции принятые потери.

Площадь поверхности с которой возможны теплопотери;

Тепловые потери:

Таким образом тепловые потери 3145,86 Вт меньше принятых 200220 Вт, cледовательно, рассчитанный слой изоляции достаточен для обеспечения необходимого теплового режима функционирования колонны.

8 . Расчет и выбор диаметров штуцеров и трубопроводов

Расчет трубопровода для ввода парожидкостной смеси из кипятильника в колонну:

Fтр=0,75 Fкип

где Fкип–площадь сечения трубного пространства кипятильника

;

Выбираем стандартный трубопровод [1, cтр.16] d=377x10 Dy=357

Расчет остальных диаметров штуцеров и трубопроводов проводим на основании уравнения расхода:

где:

G–расход пара или жидкости кг/с;

W–скорость пара или жидкости в трубе м/с;

–плотность пара или жидкости кг/м3;

Стандартные трубопроводы выбираем из таблицы [1, cтр.16], результаты расчетов приведены в таблице:

| Трубопровод | G кг/с | W м/с | ρ кг/м3 | расчётный диаметр | наружный диаметр |

| Ввод греющего пара в кипятильник | 2,968 | 40,000 | 0,900 | 0,324 | 377*10 |

| Вывод кубовой жидкости из колонны в кипятильник | 1,596 | 0,500 | 750,000 | 0,074 | 89*6 |

| Вывод конденсата из кипятильника | 2,968 | 0,500 | 958,000 | 0,089 | 108*4 |

| Вывод пара из колонны и подача в дефлегматор | 2,685 | 30,000 | 1,619 | 0,265 | 245*7 |

| Вывод дистиллята из дефлегматора | 0,348 | 0,300 | 750,000 | 0,044 | 56*3,5 |

| Ввод и вывод воды в дефлегматор | 21,280 | 2,000 | 995,000 | 0,117 | 133*6 |

| Подача флегмы в колонну | 2,337 | 0,300 | 750,000 | 0,115 | 133*6 |

| Ввод греющего пара в подогреватнель | 0,130 | 40,000 | 0,687 | 0,078 | 89*6 |

| Вывод конденсата из подогревателя | 0,130 | 0,500 | 950,000 | 0,019 | 25*2 |

| Ввод и вывод исходной смеси в подогреватель | 1,944 | 2,000 | 750,000 | 0,041 | 48*3 |

| Ввод и вывод дистиллята из холодильника | 0,348 | 0,300 | 750,000 | 0,044 | 56*3,5 |

| Ввод и вывод воды в холодильник дистиллята | 0,657 | 2,000 | 995,000 | 0,021 | 32*3 |

| Ввод и вывод кубового остатка в холодильник | 1,596 | 0,750 | 750,000 | 0,060 | 70*3 |

| Ввод и вывод воды в холодильник кубового остатка | 3,590 | 2,000 | 995,000 | 0,048 | 56*3,5 |

9. Механический расчет.

9.1. Расчет толщины обечайки

Толщину тонкостенной гладкой цилиндрической обечайки рассчитывают по формуле:

где:

δ–толщина обечайки м;

σy–допускаемое напряжение МПа;

– коэффициент прочности сварных швов;

Ск–скорость коррозии м;

dk–диаметр колонны м;

Толщина обечайки:

Необходимо соблюдение условия:

Выбираем стандартную толщину обечайки исходя из диаметра и давления внутри колонны δ=0,01 м.

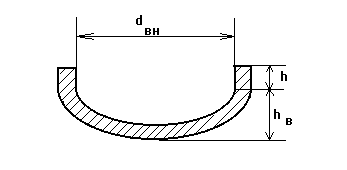

9.2. Расчет толщины днища и крышки

Для данного колонного аппарата будем использовать эллиптическое днище и эллиптическую крышку.

Толщину днища (крышки) рассчитывают по формуле:

где:

–толщина днища (крышки) м;

y–допускаемое напряжение МПа;

–коэффициент прочности сварных швов;

Ск–скорость коррозии м;

dk–диаметр колонны м;

Толщина днища:

Необходимо соблюдение условия:

Выбираем стандартное днище (и крышку) по каталогу [7, cтр.209, табл. 16.1]

dв=1,6 м. hв=0,4 м. h=0,05 м.

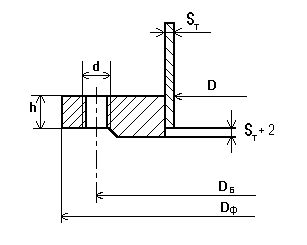

9. 3. Подбор фланца к крышке

Выбираем фланец исходя из внутреннего диаметра колонны и максимального допустимого давления.

Выбираем стандартный фланец [7, cтр.235, табл. 13.7]

D=1600мм

Dф=1750мм

Dб=1700мм

h=35мм

d=24мм

z=32–число болтов

10. Расчет и подбор вспомогательного оборудования