Добавлен: 12.01.2024

Просмотров: 109

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Диаметр ступицы:

dст = 1,55∙d4,[4, с. 53]

где d4 - диаметр участка под колесом, мм.

Принимая d4 = 55 мм, подставляем в формулу:

dст = 1,55∙55 = 86 мм

Толщина обода:

S = 2,5∙m,[4, с. 53]

где m – модуль зацепления, мм.

Принимаем m = 3,0 мм, подставляем в формулу:

S = 2,5∙3,0 = 7,5 мм

Толщина диска:

с = 0,33∙b2,[4, с. 53]

где b2 – ширина венца колеса, мм.

Принимаем b2 = 58 мм, подставляем в формулу:

с = 0,33∙58= 20 мм

7.3. Конструкция зубчатого колеса второй передачи

Длина посадочного отверстия колеса (длина ступицы):

lст = (1…1,2)∙d4, [4, с. 53]

где d4 - диаметр участка под колесом, мм.

Принимая d4 = 70 мм, подставляем в формулу:

lст = (1…1,2)∙70 = (70…84)

Диаметр ступицы:

dст = 1,55∙d4,[4, с. 53]

где d4 - диаметр участка под колесом, мм.

Принимая d4 = 70 мм, подставляем в формулу:

dст = 1,55∙70 = 110 мм

Толщина обода:

S = 2,5∙m,[4, с. 53]

где m – модуль зацепления, мм.

Принимаем m = 3,0 мм, подставляем в формулу:

S = 2,5∙3,0 = 7,5 мм

Толщина диска:

с = 0,33∙b2,[4, с. 53]

где b2 – ширина венца колеса, мм.

Принимаем b2 = 58 мм, подставляем в формулу:

с = 0,33∙58 = 20 мм

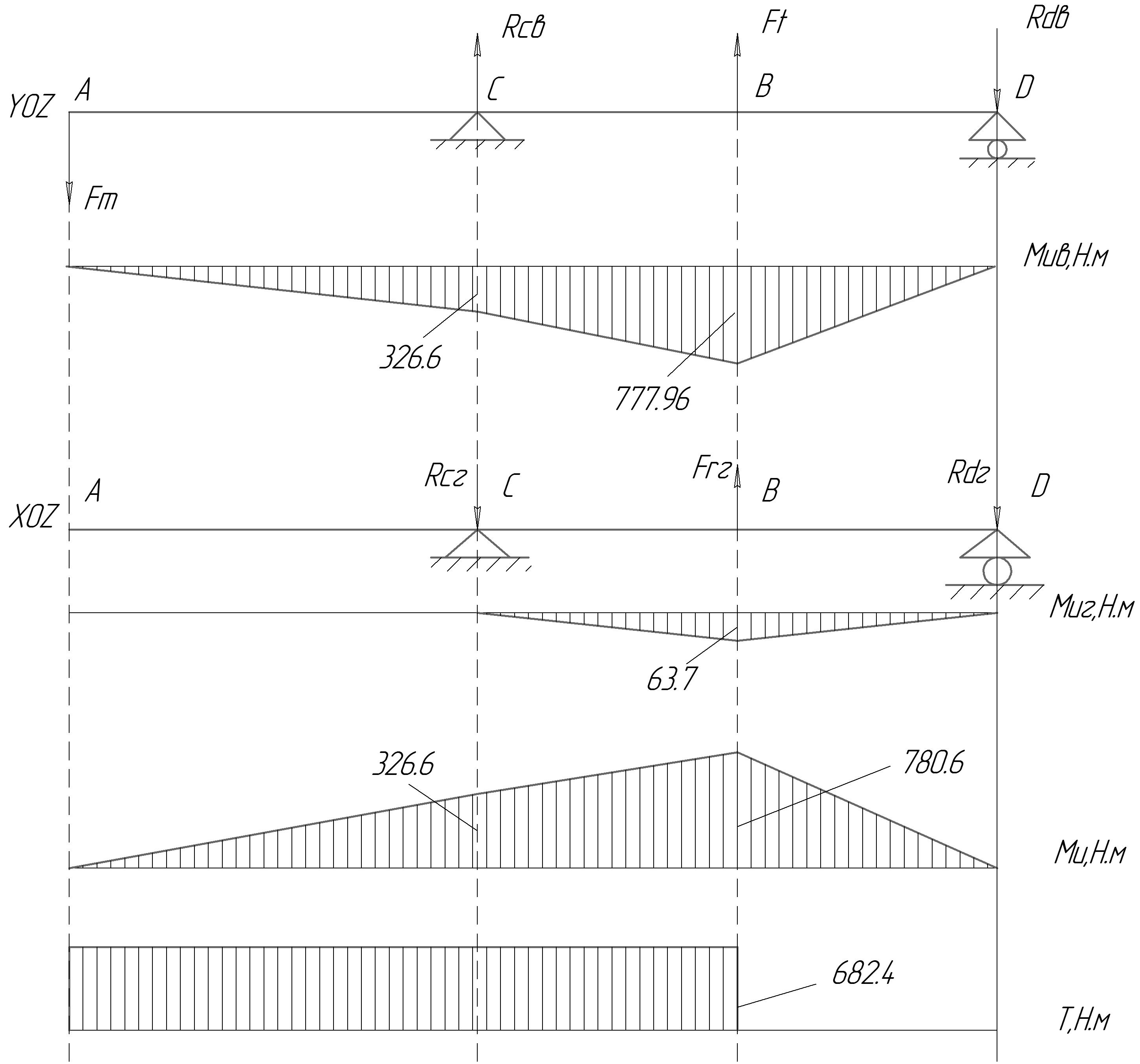

8. Проверочный тихоходного вала

Исходные данные:

BD-70мм. CB-70мм. АС-100мм.

; Ft = 4834 H; Fr=1820 Н

; Ft = 4834 H; Fr=1820 НВычисляем реакции

,

, в опорах С и D в плоскости YOZ:

в опорах С и D в плоскости YOZ:

Определяем изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов Мив, в плоскости YOZ:

Вычисляем реакции

в опорах C и D в плоскости XOZ:

в опорах C и D в плоскости XOZ:

Определим изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов в плоскости XOZ:

Вычисляем суммарные изгибающие моменты М изг. В характерных участках вала:

Определяем суммарные радиальные реакции:

9. Проверочные расчёты долговечности подшипников тихоходного вала

Подшипник пригоден, если расчетный ресурс больше или равен требуемому условием ресурсу:

Lh ≥ [Lh],[4, с. 71]

где Lh - расчетный ресурс;

[Lh] - требуемый по техническим условиям ресурс, в часах.

Если значение [Lh] не определено в задании, то следует предварительно задаться рекомендуемой для данного типа изделий и условий работы требуемой долговечностью, принимая [Lh] =12000 час.

Lh =а1∙а23∙(Сr/Р)m∙(106/(60∙n)),[4, с. 71]

где а1 – коэффициент надежности;

а23 – коэффициент, характеризующий совместное влияние на долговечность

особых свойств металла деталей подшипника и условий его эксплуатации;

Сr – базовая динамическая грузоподъемность проверяемого подшипника, Н;

m – показатель степени кривой выносливости подшипника

;

n – частота вращения внутреннего кольца, об/мин;

Р – эквивалентная динамическая нагрузка, Н.

Р = V∙Rr∙Kб∙Kт, [4, с. 71]

где V – коэффициент вращения, при вращении внутреннего кольца подшипника;

Rr – радиальная нагрузка (реакция), действующая на подшипник;

Kб – коэффициент безопасности, зависит от вида нагружения и области применения подшипника;

Kт – температурный коэффициент, принимается в зависимости от рабочей температуры подшипника.

Принимаем Rr = 4837 по рекомендации [4, с. 71], Kб = 1,5 согласно таблице 4.1 [4, с. 72] и Kт = 1,1 согласно рекомендациям [4, с. 72], V = 1 рекомендации [4, с. 71], подставляем в формулу:

Р = 1∙4837∙1,5∙1,1 = 7982 Н

Дальше принимаем а1 = 1 [4, с. 71], а23 = 0,7 [4, с. 71], Сr = 34000, Р = 7982 Н, m = 3 [4, с. 71] и n = 28 об/мин, подставляем в формулу:

Lh =1∙0,7∙(34000/7982)3∙(106/(60∙28)) = 32190 часов

Lh ≥ [Lh];

32190 ≥ 12000 - Подшипник пригоден для эксплуатации в данном редукторе.

10. Подбор и расчёт шпоночных соединений

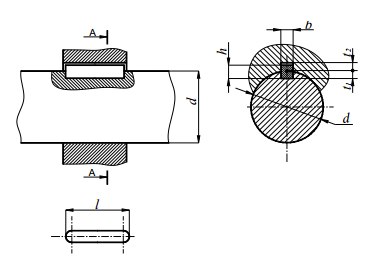

Рисунок 7 – Конструктивные размеры шпонки призматической

Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение:

[σсм] = σт /[S],[9, с. 310]

где σт - предел текучести, МПа;

[S] – допускаемый коэффициент запаса прочности.

| Место установки | Диаметр участка вала d | Сечение шпонки | Глубина паза | Длина шпонки l | |||

| b | h | Вала t1 | Ступицы t2 | ||||

| Шпоночный паз быстроходного вала под шкив | 25 мм | 8 | 7 | 4,0 | 3,3 | 15 | |

| Шпоночный паз под колесо промежуточного вала | 55 мм | 16 | 10 | 6,0 | 4,3 | 35 | |

| Шпоночный паз под колесо тихоходного вала | 70 мм | 20 | 12 | 7,5 | 4,9 | 60 | |

| Шпоночный паз выходного участка тихоходного вала | 55 мм | 16 | 10 | 6,0 | 4,3 | 65 | |

Расчёт шпонки 8×7×15 ГОСТ 23360-78

Принимаем σт = 350 МПа и [S] = 2,5, находим формулу:

[σсм] = 350 /2,5 = 140 МПа

Проверяем соединение на смятие:

σсм = 2∙Т2/(d∙(h - t1)∙l,[9, с. 310]

где Т2 – моменту на валу, Н∙м;

d – диаметр участка вала, мм;

h – высота сечения шпонки, мм;

t1 – глубина паза вала, мм;

l – длина шпонки, мм.

Принимаем Т2 = 46,2 Н∙м, d = 25 мм, h = 7 мм, t1 = 4,0 мм, l = 15 мм, находим формулу:

σсм = 2∙46,2∙103/(25∙(7,0 – 4,0)∙15 = 82,15 МПа

σсм ≤ [σсм];

82,15 МПа ≤ 140 МПа - Условие выполняется.

Проверяем соединение на срез:

τср = 2∙Т2/d∙Aср, ≤ [τср][9, с. 310]

где Т2 – моменту на валу, Н∙м;

d – диаметр участка вала, мм;

Aср – площадь среза, мм2.

Aср = b∙l,[9, с. 310]

b - ширина сечения шпонки, мм;

l – длина шпонки, мм.

Принимаем b = 8 мм и l = 15 мм, находим формулу:

Aср = 15∙8 = 120 мм2

Теперь рассчитываем формулу, принимая Т2 = 46,2 Н∙м, d = 25 мм, Aср = 120 мм2:

τср = 2∙46,2∙103/25∙120 = 30,8 МПа

τср ≤ [τср];

30,8 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена.

Расчёт шпонки 16×10×35 ГОСТ 23360-78

Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение:

[σсм] = σт /[S],[9, с. 310]

где σт - предел текучести, МПа;

[S] – допускаемый коэффициент запаса прочности.

Принимаем σт = 350 МПа и [S] = 2,5, находим формулу:

[σсм] = 350 /2,5 = 140 МПа

Проверяем соединение на смятие:

σсм = 2∙Т3/(d∙(h - t1)∙l,[9, с. 310]

где Т3 – моменту на валу, Н∙м;

d – диаметр участка вала, мм;

h – высота сечения шпонки, мм;

t1 – глубина паза вала, мм;

l – длина шпонки, мм.

Принимаем Т3 = 202,7 Н∙м, d =55 мм, h = 10 мм, t1 = 6,0 мм, l = 35 мм, находим формулу:

σсм = 2∙202,7∙103/(55∙(10,0 –6,0)∙35 = 52,7 МПа

σсм ≤ [σсм];

52,7 МПа ≤ 140 МПа - Условие выполняется.

Проверяем соединение на срез:

τср = 2∙Т3/d∙Aср, ≤ [τср][9, с. 310]

где Т3 – моменту на валу, Н∙м;

d – диаметр участка вала, мм;

Aср – площадь среза, мм2.

Aср = b∙l,[9, с. 310]

b - ширина сечения шпонки, мм;

l – длина шпонки, мм.

Принимаем b = 16 мм и l = 35 мм, находим формулу:

Aср = 16∙35 = 560 мм2

Теперь рассчитываем формулу, принимая Т3 = 202,7 Н∙м, d = 55 мм, Aср = 560 мм2:

τср = 2∙202,7∙103/55∙560 = 13,12 МПа

τср ≤ [τср];

13,12 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена.

Расчёт шпонки 20×12×60 ГОСТ 23360-78

Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение:

[σсм] = σт /[S], [9, с. 310]

где σт - предел текучести, МПа;

[S] – допускаемый коэффициент запаса прочности.

Принимаем σт = 350 МПа и [S] = 2,5, находим формулу:

[σсм] = 350 /2,5 = 140 МПа

Проверяем соединение на смятие:

σсм = 2∙Т4/(d∙(h - t1)∙l, [9, с. 310]

где Т4– моменту на валу, Н∙м;

d – диаметр участка вала, мм;

h – высота сечения шпонки, мм;

t1 – глубина паза вала, мм;

l – длина шпонки, мм.

Принимаем Т4 = 682,4 Н∙м, d = 70 мм, h = 12 мм, t1 = 7,5 мм, l = 60 мм, находим формулу:

σсм = 2∙682,4∙103/(70∙(12 – 7,5)∙60 = 72,2 МПа

σсм ≤ [σсм];

72,2 МПа ≤ 140 МПа - Условие выполняется.

Проверяем соединение на срез:

τср = 2∙Т4/d∙Aср, ≤ [τср][9, с. 310]

где Т4 – моменту на валу, Н∙м;

d – диаметр участка вала, мм;

Aср – площадь среза, мм2.

Aср = b∙l,[9, с. 310]

b - ширина сечения шпонки, мм;

l – длина шпонки, мм.

Принимаем b = 20 мм и l = 60 мм, находим формулу:

Aср = 20∙60 = 1200 мм2

Теперь рассчитываем формулу, принимая Т4 = 682,4 Н∙м, d = 70 мм, Aср = 1200 мм2:

τср = 2∙682,4∙103/70∙1200 = 16,3 МПа

τср ≤ [τср];

16,3 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена.

Расчёт шпонки 16×10×65 ГОСТ 23360-78

Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение:

[σсм] = σт /[S], [9, с. 310]

где σт - предел текучести, МПа;

[S] – допускаемый коэффициент запаса прочности.

Принимаем σт = 350 МПа и [S] = 2,5, находим формулу:

[σсм] = 350 /2,5 = 140 МПа

Проверяем соединение на смятие: