Файл: Курсовой проект по дисциплине Теоретическая и техническая механика проектирование привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 133

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

ФГБОУ ВО «Нижневартовский государственный университет»

Факультет экологии и инжиниринга

Кафедра нефтегазового дела

Курсовой проект по дисциплине

«Теоретическая и техническая механика»

ПРОЕКТИРОВАНИЕ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА

(ВАРИАНТ 41)

Исполнитель:

студент группы 9002

Дилшод

Руководитель:

кандидат экономических наук,

доцент

Некрасов

Алексей Владимирович

Отметка

(подпись)

Нижневартовск, 2022

Министерство науки и высшего образования Российской Федерации

ФГБОУ ВО «Нижневартовский государственный университет»

Факультет экологии и инжиниринга

Кафедра нефтегазового дела

ЗАДАНИЕ

на курсовой проект

Студенту группы 9002 ххххххххххххх(фамилия, имя, отчество)

1. Тема курсового проекта «Проектирование привода цепного конвейера (вариант №41)» (утверждена на заседании кафедры Протокол №12 от 10.09.2020г.)

2. Исходные данные:

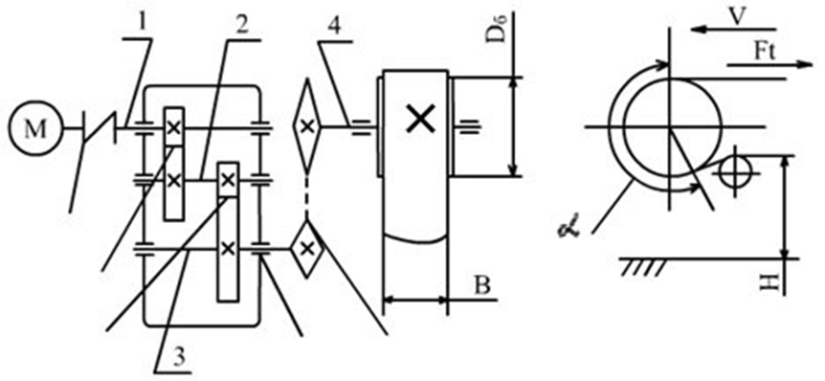

2.1 Окружное усилие на звездочке – Ft, кН 2.2 Скорость цепи конвейера – V, м/с 2.3 Ширина ленты транспортера- B, мм 2.4 Диаметр барабана- Dб, мм 2.5 Высота установки ведущего вала – H, мм 2.6 Угловая скорость – A, рад |  1,0 0,8 300 250 250 3,4 |

3. Разработать:

3.1 Сборочный чертеж барабана (срок исполнения 05.12.2022)

3.2 Рабочие чертежи деталей (срок исполнения 15.12.2022)

Дата выдачи задания «5» октября 2022 г.

Руководитель _____________ А.В. Некрасов

Задание принял к исполнению «15» октября 2022г

_____________ Х.Х. ХХХХХХХ

СОДЕРЖАНИЕ

1.ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ПРИВОДА 4

1.1 Устройство ленточного конвейера 5

1.2 Определение потребной мощности и выбор электродвигателя 6

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач. 9

1.4 Составление таблицы исходных данных 11

2.1 Составление схемы, определение опорных точек и предварительных размеров 14

2.2 Определение диаметра вала на отдельных участках 16

2.2.1 Конец вала 16

2.2.2 Подбор шпонки. 17

2.2.3 Определение диаметра вала под подшипник. Выбор подшипника. 17

2.2.4 Конструирование буртика, разработка посадочного места под ступицу. 19

2.3 Осевое крепление подшипников, барабана или звездочки. 21

2.4 Подбор корпусов и крышек подшипников, выбор уплотнений. 24

2.5 Конструирование барабана. 31

2.6 Выбор способа смазки и уплотнений. 33

2.6.1 Смазка подшипников 34

2.6.2 Уплотнительные устройства 34

2.7 Выбор допусков и посадок основных деталей вала исполнительного механизма. 35

2.7.1 Выбор посадок подшипников 37

2.8 Расчет болтов крепления опор подшипников к металлоконструкции 39

ЗАКЛЮЧЕНИЕ 44

СПИСОК ЛИТЕРАТУРЫ 45

Приложение А 48

ВВЕДЕНИЕ

Целью данного курсового проекта является разработка ленточного конвейера.

Основными требованиями, предъявляемыми к машине, являются: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитываются в процессе проектирования и конструирования.

В ходе работы над проектом производится анализ назначения и условий, в которых находится каждая проектируемая деталь и выбирается более рациональное конструктивное решение с учетом монтажных, эксплуатационных и экономических требований. При проектировании производятся кинематические расчеты, определяются силы, действующие на звенья, производятся расчеты конструкций на прочность, решаются вопросы, связанные с выбором материала и наиболее технологичных форм деталей. Так же продумывается вопрос сборки и разборки узлов и машины в целом.

Вся работа выполняется в соответствии с действующими стандартами и нормами.

1.ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ПРИВОДА

1.1 Устройство ленточного конвейера

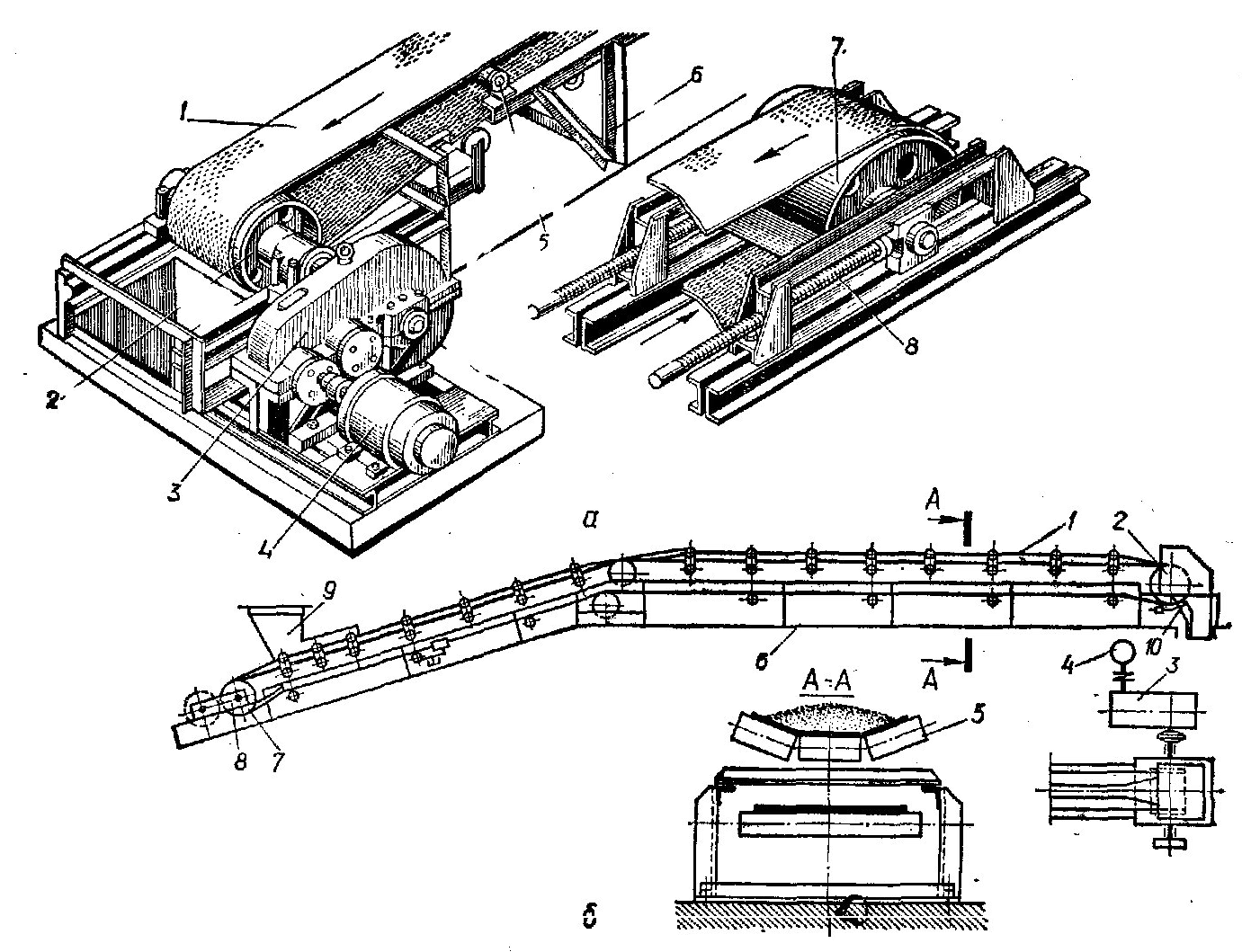

Обычно ленточные конвейеры имеют тяговый элемент в виде бесконечной ленты, являющийся и несущим элементом конвейера, привод, приводящий в движение барабан, натяжное устройство, роликовые опоры на рабочей и полостной ветви ленты, а также загрузочно-разгрузочные устройства, устройства для очистки ленты. Все элементы конвейера смонтированы на раме.

На (Рисунке 1) приведен пример ленточного конвейера, который состоит из гибкой замкнутой, предварительно натянутой ленты 1, являющейся одновременно грузонесущим и тяговым органом, приводного 2 и натяжного 7 барабанов, роликоопор 5 для поддержания рабочей и нерабочей ветвей, привода. Привод включает: приводной барабан, редуктор 3, электродвигатель 4 и муфты, натяжного устройства 8, опорной металлоконструкции 6 (в конвейерах она называется став), загрузочного 9 и разгрузочного устройств, очистных устройств 10.

Рисунок 1 - Ленточный конвейер

С помощью установок, оснащенных ленточными конвейерами можно транспортировать сыпучие грузы на весьма большие расстояния.

Ленточные конвейеры отличаются высокой производительностью до 30-40 тыс. т/ч, простотой конструкции, малой материалоемкостью, и как следствие относительно низкой стоимостью, надежностью в работе и удобством в эксплуатации, относительно небольшим расходом энергии. Они могут иметь криволинейную трассу с поворотами в горизонтальной плоскости и с подъемами и спусками в вертикальной плоскости в зависимости от рельефа местности. Однако создание криволинейной трассы сопряжено с трудностями обеспечения надежного и стабильного положения ленты на криволинейном участке. Радиус поворота ленты в горизонтальной плоскости зависят от конструкции конвейера, типа ленты и ее ширины и имеет широкий диапазон значений.

Схемы ленточных конвейеров весьма разнообразны и определяются назначением конвейера. Технико-экономические исследования и опыт показывают, что для транспортирования массовых грузов с грузооборотом 5-25 млн. т. в год на расстояние до 100 км применять ленточные конвейеры экономичнее, чем использовать железнодорожный или автомобильный транспорт. Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, возможность перемещения грузов с большими скоростями. Срок службы конвейерных резинотканевых лент в зависимости от условий эксплуатации, характеристики транспортируемого груза, типа тканевого каркаса и времени одного оборота пробега ленты составляет 15-48 месяцев.

Применение ленточных конвейеров ограничено диапазоном температур от 60 до 200 ºС.

К недостаткам ленточных конвейеров следует отнести пыление при транспортировании мелких сыпучих грузов.

1.2 Определение потребной мощности и выбор электродвигателя

Для определения расчётной мощности необходимо знать: эквивалентный вращающий момент

, угловую скорость вращения вала ИМ

, угловую скорость вращения вала ИМ  , общий кпд привода

, общий кпд привода  .

.Расчётная мощность электродвигателя в киловаттах определяется по зависимости:

(1)

(1) где ТЕ – постоянный вращающий момент на валу ИМ, эквивалентный переменному моменту, заданному графиком нагрузки, кНм;

ω – угловая скорость вращения вала ИМ конвейера, рад/с;

– общий КПД привода.

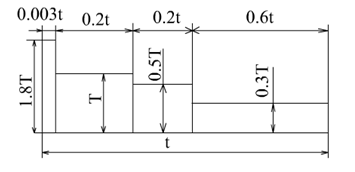

– общий КПД привода.Эквивалентный вращающий момент рассчитывается следующим образом:

Номинальный момент на валу ИМ. Зависимость (5):

Расчет эквивалентного вращающего момента.

Согласно приведенному графику нагрузки по зависимости (4) получаем

где Тi, ti – ступени нагрузки (момента) и соответствующее ей время работы по графику нагрузки;

t – общее время работы под нагрузкой;

Т – номинальный вращающий момент на ИМ, кНм.

Угловая скорость вращения вала ИМ. Зависимость (6):

Расчет КПД привода. Согласно кинематической схеме (рис. 6) и зависимости (7), а также с учетом данных табл. 4 получаем

Расчетная мощность электродвигателя. Зависимость (3):

кВт

кВтЧастота вращения вала ИМ. Зависимость (6):

об/мин;

об/мин;Возможный диапазон общего передаточного отношения кинематической схемы привода. Зависимость (10), табл. 5 (твердость зубьев NRC < 56), рис. 6.

U0max=U1max*U2max*………Uimax=5*4*4=100

U0min=U1min*U2min*………Uimin =3.15*2.5*1.5=11.91

Возможный диапазон асинхронной частоты вращения вала электродвигателя. Зависимость (8):

nЭmax=nим*U0max=61,15*100=6115 об/мин

nЭmin=nим*U0min=61,15*11,91=722,33 об/мин

В соответствии с расчетной мощностью и полученным диапазоном скоростей, а также рекомендацией на стр. 16 из табл. п. 6. выбираем два электродвигателя:

4А90 L 2УЗ РТаб1 = 3,0 кВт, nтаб1 =2840 об/мин

4А100 S 4УЗ РТаб2 - =3,0 кВт, nтаб2 =1435 об/мин

Если выбирается стандартный двухступенчатый редуктор, то

.

nЭmax=nим*UрmaxU34max=61,15*100=6115 об/мин

Тогда

nЭmin=nим*Uрmin*U34min=61,15*8*1.5=733.8 об/мин

Для данного примера в этом случае подходят все двигатели c мощностью 3,0 кВт.

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач.

Общее передаточное отношение привода определяется по формуле

U01=nтаб/nим=2840/61,15=46,44

U01=nтаб/nим=1435/61,15=23,47

Определяем общее передаточное число редуктора.

Принимаем по табл. 5 передаточное отношение ременной передачи равным 2,5 , тогда передаточное отношение редуктора:

Uр1= U01/ Uрм=46,44/2,5=18,57

Делаем разбивку передаточного отношения редуктора по ступеням передач.

Uр2= U02/ Uрм=23,45/2,5=9,39

Учитывая рекомендации по назначению передаточных отношений ступеней редуктора (табл. 5), из двух вариантов принимаем второй, так как для первого варианта Uб1 > Uрек. С учетом стандартного ряда передаточных отношений для принятого варианта разбивки назначаем

По зависимости (21) проверяем точность разбивки передаточных отношений:

что больше допустимой нормы.

Поэтому производим корректировку передаточных отношений, а именно принимаем Uц=2,6 вместо 2,5. Остальные значения передаточных отношений оставляем без изменения, тогда

Таким образом, условие (21) выполняется. Окончательно принимаем:

Uб = 4,5; Uт = 3,15; Uц = 2,6; электродвигатель 4А100 S4 УЗ исполнение M100. Pтаб = 3.0 кВт, nтаб = 1435 об/мин.

Проверку выбранного электродвигателя на перегрузку производим по условию (12)