Файл: Курсовой проект по дисциплине Теоретическая и техническая механика проектирование привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 137

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

где Тмах = 1,3Т (см. график нагрузки);

Т = 0,75; Тмах = 1,3·0,75 = 0,975 кНм;

nТАБ = 1435 об/мин; UО = 37,565;

= 0,850; для выбранного электродвигателя ψn = 2,0,

= 0,850; для выбранного электродвигателя ψn = 2,0,тогда

,

,а т.к. РТАБ = 3,0 кВт, то условие (12) выполняется, т.е. двигатель не будет перегружен.

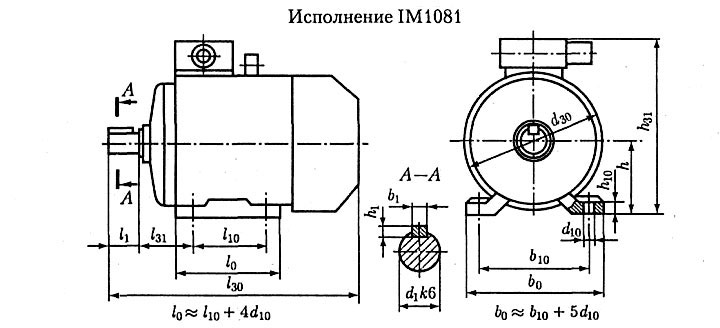

Вычерчиваем эскиз выбранного электродвигателя с указанием его основных характеристик.

| b1 | L30 | h31 | d30 | h | d1 | d10 | L1 | L10 | L31 | b10 | h10 | h1 |

| 8 | 365 | 265 | 235 | 100 | 28 | 12 | 60 | 112 | 63 | 160 | 12 | 7 |

Мощность РТАБ = 3,0 кВт; частота вращения 1 435 об/мин; кратность пускового момента

= ТПУСК/Т = 2,0.

= ТПУСК/Т = 2,0.1.4 Составление таблицы исходных данных

примера имеем

.

.Тогда таблица исходных данных будет выглядеть так:

| N валов | ni , об/мин | Pi , кВт | Ti , Н·м |

| 1 |  |  |  |

| 2 |  |   |  |

| 3 |   |  |   |

| 4 |  |  |  |

ПРОВЕРКА

n4 = 38,936 об/мин; nим = 38,2 об/мин;

T4 = 735,658 Н·м; T = 750 Н·м.

Расхождения в скоростях и моментах 2 %, что допустимо (предел 5 %).

В случае использования в курсовом проекте стандартного редуктора таблица исходных данных будет содержать всего три строки, 2-я и 3-я строки будут объединены, т. к.

.

.Таблица исходных данных позволяет начать проектирование с любого элемента кинематической схемы привода. Так, для рассматриваемого примера по данным первой строки (вал N 1) производится подбор упругой муфты и расчет гюрзой (быстроходной) ступени передач редуктора. По данным второй строки (ват N 2) рассчитывается вторая (тихоходная) ступень редуктора. По данным третьей строки (зал N 3) – цепная передача. По данным четвертой строки производится проектирование ИМ.

2.ПРОЕКТИРОВАНИЕ ПРИВОДНОГО ВАЛА.

Проектирование приводного вала конвейера состоит из двух частей. На первом этапе проводится разработка эскизного проекта. При эскизном проектировании определяют расположение отдельных деталей, расстояния между ними, определяют ориентировочные размеры отдельных ступеней вала, выбирают тип подшипников и схему их установки. Определение предварительных размеров производят на основании определенных рекомендаций, типовых конструкций и с учетом конкретных условий работы вала.

На втором этапе, после того, как в целом определены размеры вала, проводятся его расчеты. Эти расчеты проводятся на основании полученных при конструировании размеров вала и нагрузок, действующих на вал во время работы.

2.1 Составление схемы, определение опорных точек и предварительных размеров

К

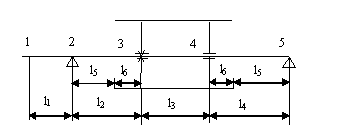

онструирование приводного вала конвейера начинаем с составления его схемы, на который необходимо показать характерные точки (рис.1).

Рисунок 3 - Схема приводного вала ленточного конвейера с барабаном.

На схеме показаны следующие характерные точки:

1– середина конца вала;

2– середина подшипника левой опоры;

3 и 4 – середина ступиц барабана;

5 – середина подшипника правой опоры.

Величина размеров l1, l2 и l4, обычно зависит от диаметра вала. При предварительном конструировании рекомендуется применять:

l1 ≈ (1,5 …. 1,8) dп (18)

где dп – диаметр вала под подшипником в точках 2 и 5

Для привода вала с барабаном (ленточного конвейера) можно предварительно принять

l2 = l4 ≈ l1 + Вб/ 4

(19)

l3 = Вб/2

где Вб – ширина барабана.

(20)

(20)

Принятые размеры являются предварительными, и после прочерчивания могут корректироваться в большую или меньшую сторону, при этом необходимо соблюдать требования стандарта на нормальные линейные размеры.

Таблица 4 - Размеры нормальные линейные (ГОСТ 6636-69), мм

| 3,2 3,4 3,6 3,8 4,0 4,2 4.5 4,8 | 5,0 5,3 5,6 6,0 6,3 6,7 7,1 7,5 | 8,0 8,5 9,0 9,5 10 10,5 11 11,5 | 12 13 14 15 16 17 18 19 | 20 21 22 24 25 26 28 30 | 32 34 35* 36 38 40 42 45 | 47* 48 50 52* 53 55* 56 60 | 62* 63 65* 67 70* 71 72* 75 | 80 85 90 95 100 105 110 120 | 125 130 140 150 160 170 180 190 | 200 210 220 240 250 260 280 300 | 320 340 340 360 380 400 420 450 | 480 500 530 560 600 630 670 710 |

| Звездочкой (*) помечены размеры посадочных мест для подшипников качения. В других случаях их использование не рекомендуется | ||||||||||||

2.2 Определение диаметра вала на отдельных участках

2.2.1 Конец вала

Концы валов выполняют стандартными цилиндрическими или коническими в соответствии с ГОСТ 12080 – 66. Для приводного вала конвейера можно рекомендовать концы валов цилиндрические короткие.

Для определения диаметра конца вала dк следует учитывать следующее. Если вал соединяется с редуктором с помощью муфты, то следует принимать dк равным диаметру конца тихоходного вала редуктора, который, очевидно, рассчитан на заданную нагрузку.

Если же соединение происходит с помощью открытой передачи, то диаметр конца вала dк (мм) определяется по общим рекомендациям ( см.[ 3 ] )

(2)

(2)где Ткр – крутящий момент на проектируемом валу (Н м), который определяется в предварительном расчете привода.

dk1= 5 * 756,851/3 = 45,56 мм

dk2= 6 *756,85 1/3 = 54,67мм

Из полученного интервала размеров dк выбирают стандартный размер, но так, чтобы он был не меньше, чем диаметр тихоходного вала редуктора, так как открытая передача повышает крутящий момент на валу, следовательно, согласно (2) диаметр вала должен увеличиться.

Из (Таблица А.5) принимаем диаметр вала d=50мм, L1= 110мм, L2=82мм, r=2,5мм , c=2,0мм

2.2.2 Подбор шпонки.

Для передачи крутящего момента с полумуфты на приводной вал, а также с вала на барабан или звездочки, рекомендуется использовать призматические шпонки, так как соединения с такими шпонками обеспечивают передачу наибольшего крутящего момента.

Для вала диаметром

согласно (Таблица А.6) принимаем следующие размеры шпонки:

согласно (Таблица А.6) принимаем следующие размеры шпонки: Таблица 5 - Шпонка призматическая (ГОСТ 23360-78). Основные размеры, мм

| d | b | h | t | t1 | r | c или r1 | L | ||||

| min | max | min | max | | |||||||

| Св. 50 до 58 | 16 | 10 | 6,0 | 4,3 | 0.25 | 0,40 | 0,40 | 0,60 | 45-226 | ||

2.2.3 Определение диаметра вала под подшипник. Выбор подшипника.

Для приводного вала конвейера желательно применять подшипники типа 1000 – шариковые радиальные двухрядные сферические (Рисунок 4), так как они допускают наибольший перекос колец подшипника (до 2,5о….. 3о). Этот перекос может возникнуть из – за недостаточной жесткости вала, малой жесткости рамы под валом и погрешностей монтажа корпусов подшипников.

Рисунок 4 - Подшипник - шариковый радиальный двухрядный сферический

После определения диаметра конца вала и размеров шпонки необходимо определить диаметр вала в точке 2 под подшипником. Он определяется из того условия, что на конце вала находится призматическая шпонка, которая устанавливается на валу по посадке с натягом и после установки не должна удаляться. При сборке и разборке узла, подшипник должен свободно одеваться и сниматься через шпонку, то есть должно выполняться следующее условие:

После определения диаметра конца вала и размеров шпонки необходимо определить диаметр вала в точке 2 под подшипником. Он определяется из того условия, что на конце вала находится призматическая шпонка, которая устанавливается на валу по посадке с натягом и после установки не должна удаляться. При сборке и разборке узла, подшипник должен свободно одеваться и сниматься через шпонку, то есть должно выполняться следующее условие: (22)

(22)

Диаметр вала под подшипник dп округляется в большую сторону и назначается ближайший больший кратный 5, т.к. внутренние диаметры подшипников, начиная с 20 мм, являются кратными 5.

Окончательно принимаем диаметр вала под подшипник

и согласно (Таблица А.7) выбираем подшипник шариковый радиальный сферический двухрядный легкой серии номер 1208. Следует отметить, что такой же диаметр вала dп будет и в точке 5, где устанавливается точно такой же подшипник, как и в точке 2.

и согласно (Таблица А.7) выбираем подшипник шариковый радиальный сферический двухрядный легкой серии номер 1208. Следует отметить, что такой же диаметр вала dп будет и в точке 5, где устанавливается точно такой же подшипник, как и в точке 2.Таблица 6 - Подшипник шариковый радиальный двухрядный сферический (ГОСТ 28428-90). Основные размеры, мм

| Обозначение | Размеры, мм | Грузоподъемность, кН | Расчетные параметры | |||||||||

| d | D | B | r | Cr | C0r | e | Fa/Fr≤ e | Fa/Fr≥ e | Y0 | |||

| X | Y | X | Y | |||||||||

| 1213 | 65 | 120 | 23 | 2,5 | 31 | 17,3 | 0,17 | 1 | 3,7 | 0,65 | 5,73 | 3,88 |