Файл: 1. Назначение и конструкция 5 Условия работы на тпс 8.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 190

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 3

1. Назначение и конструкция 5

2. Условия работы на ТПС 8

3. Характерные неисправности и износы элементов конструкции 10

4. Контроль технического состояния в эксплуатации 12

5. Ведомость дефектации 17

6. Технологическая карта 18

7. Карта Эскизов 27

8. Технологическая инструкция: процесс сборки тягового редуктора

ЭД4М на ТР-3 31

9. Организация рабочего места 42

10.Технологическое оборудование и средства технической диагностики 45

11. Техника безопасности при ремонте редуктора 48

Заключение 55

Библиографический список 56

ВВЕДЕНИЕ

В настоящее время на железнодорожном транспорте все большее внимание уделяется развитию новых технологий, внедряемых в инфраструктуру железнодорожного транспорта. Применяются инновационные технологии эксплуатации и технического обслуживания подвижного состава. Рассматривая этапы модернизации подвижного состава и его узлов можно увидеть, что много внимания уделяется совершенствованию их формы и других качеств, направленных на повышение надежности эксплуатации современных поездов, которые постепенно внедряются на железнодорожном транспорте в настоящее время.

Все электропоезда, используемые на сети железных дорог России, имеют индивидуальный тяговый привод, размещаемый на колесной паре.

Зубчатая передача, являющаяся обязательным элементом тягового привода современных электропоездов с электродвигателями, обеспечивает работу тягового двигателя в режиме наиболее экономичной частоты вращения, сохраняя благоприятные условия для осмотра, смены и ремонта передачи.

Тяговые зубчатые колеса и шестерни являются теми элементами конструкции электропоездов, от работоспособности которых зависит самостоятельное движение поезда. Продолжительность исправной работы тягового редуктора в редких случаях превышает 1,5 млн. км пробега вместо 2,5 млн. км, необходимых по условию равнопрочности всех элементов колесной пары до капитального ремонта.

Для смены тяговых зубчатых колес в редукторах ремонтные заводы ОАО «РЖД» и моторвагонные депо ежегодно расходуют десятки тысяч тонн легированной стали, и сотни миллионов рублей.

Наметившиеся в последнее время стабильный рост объема перевозок и скоростей движения поездов требуют конструктивного совершенствования, а также внесения изменений в технологию сборки и разборки тягового редуктора, для повышения показателей работоспособности электропоездов и, естественно, роста безопасности движения поездов.

Таким образом, актуальность технологии сборки тягового редуктора на железнодорожном транспорте остается на высоком уровне и по сей день.

Целью данной курсовой работы будет являться умение применить теоретические знания на практике, поскольку на основе этих знаний, можно выполнить качественную сборку данного узла и обеспечить безопасность и бесперебойность движения поездов.

-

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ

Тяговый редуктор служит для соединения тягового электродвигателя с колесной парой, снижает частоту вращения валов быстроходных двигателей до уровня, соответствующего выбранной конструкционной скорости движения тягового ПС. Одновременно редуктор увеличивает вращающий момент, передаваемый на колесную пару.

Таблица 1 – Технические данные редуктора

| Наименование параметра | Параметры |

| Передаточное число | 3,17 |

| Число зубьев шестерни | 23 |

| Число зубьев венца зубчатого колеса | 73 |

| Подвеска редуктора | Прямая стержневая |

| Корпус редуктора | Стальной несущий с ребрами жесткости |

| Тип смазки | ТАп-15В ГОСТ 23652-79 |

| Масса закладываемой смазки | 2,5 кг |

| Толщина зуба шестерни | 16,5 мм |

| Толщина зубьев венца зубчатого колеса | 13 мм |

Осевой редуктор, монтируемый на колёсной паре моторной тележки, одноступенчатый с передаточным отношением i = 3,41, цилиндрическими прямозубыми колёсами с эвольвентным зацеплением, предназначен для увеличения и передачи крутящего момента двигателя на ось колёсной пары. Корпус редуктора состоит из двух частей: верхнего корпуса 2, в котором смонтирован узел малой шестерни, и нижнего корпуса 5. Оба корпуса сварные, совместно обработанные для обеспечения сборки и маркированные одним порядковым номером. Предварительно сцентрированные с помощью шести призонных болтов, корпуса при сборке стягиваются между собой по плоскостям разъёма болтами. Внутренние полости корпусов перед сборкой обезжириваются, покрываются электроизоляционной эмалью и проверяются на герметичность. В верхнем корпусе смонтирован узел шестерни, состоящий из вала 13, на среднюю конусную часть которого в горячем состоянии насажен зубчатый венец 16. Вал опирается на роликовые подшипники 14, установленные в гнездах крышек 11 и 17. Лабиринтные уплотнения, образованные кольцевыми выступами и проточками колец 18 и крышек 12, изолируют подшипники 14 от полости редуктора. Между крышками 11 и 17 и корпусом редуктора верхним 2 устанавливаются регулировочные прокладки 15 для регулировки зазора в роликоподшипниках узла шестерни в осевом направлении. Узел шестерни фиксируется в корпусе 2 крышками 11 и 17. На выступающий хвостовик вала шестерни в горячем состоянии насаживается фланец упругой муфты 21. Удлинённой частью верхнего корпуса редуктор после сборки присоединяется к кронштейну поперечной балки рамы тележки, образуя узел подвески редуктора.

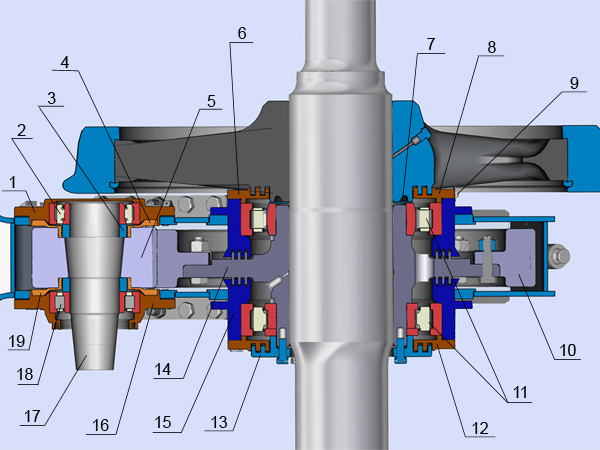

Конструкция редуктора

1 - сапун; 2 - верхний корпус редуктора с подшипниковым узлом; 3,20 - пробки; 4 - измеритель уровня масла (щуп); 5 - нижний корпус; 6 - крышка; 7 - пробка; 8 - медная шайба; 9,14,24 - роликовые под - шипники; 10,25,26 - крышки опорного узла редуктора; 11,12,17 - крышки; 13-вал; 15,15а-регулировочные прокладки; 16-зубчатый венец шестерни; 18 - дистанционные кольца; 19 - болты; 21 - фланец упругой муфты; 22 - зубчатое колесо; 23,23а -

обоймы подшипников опорного узла редуктора; 27 - резиновый уплотнительный шнур; 28 - ступица зубчатого колеса; 29 - узел подшипниковой шестерни; 30,31 - болты; 32 - пробки

Рисунок 1 - Редуктор электропоезда ЭД 4М

2 УСЛОВИЯ РАБОТЫ НА ТПС

Редуктор монтируется на колёсной паре моторной тележки и предназначен для увеличения и передачи крутящего момента двигателя на ось колёсной пары.

Рисунок 2 - Редукторный узел

1,4,6,8,12,13,16,19 - крышки

2,11,18 - подшипники

3 - дистанционное кольцо

5 - зубчатый венец шестерни

7 - медная шайба

9 - пробка

10 - зубчатое колесо

14 - ступица зубчатого колеса

15 - обойма

17 - вал шестерни

Корпус редуктора литьевой, толщина боковых стенок 12 мм, состоит из двух половин — верхней и нижней, в нижней половине корпуса редуктора предусмотрены два отверстия для заливки свежей и выпуска отработанной смазки. Одно отверстие закрыто пробкой, а в другое вставлен измеритель уровня масла. В верхней части редуктора для смазывания подшипников имеется резьбовое отверстие в корпусе и в стакане, которое закрыто пробкой. Вверху расположен люк, закрытый крышкой с сапуном. Люк служит для осмотра зубчатой передачи, а сапун для выравнивания давления внутри редуктора с атмосферным. В верхней части имеется ухо для подвески редуктора.

В реальных условиях корпус редуктора, кроме воздействия реакций тягового и тормозного моментов двигателя, получает относительно низкочастотные динамические нагрузки, вызванные прохождением неровностей пути, а также подвергается воздействию периодических возмущений, вызванных пересопряжением зубьев передачи. Последние могут на некоторых скоростях движения иметь частотный состав, захватывающий зону частот собственных форм колебаний корпуса редуктора, как системы с распределенными параметрами. При совпадении частоты пересопряжения зубьев передачи или ее высших гармоник с частотой одной из собственных форм колебаний корпуса возбуждаются слабо демпфированные резонансные вибрации корпуса, приводящие к целому ряду негативных последствий. Ослабевают и разрушаются болтовые соединения, происходит потеря смазки из-за нарушения работы лабиринтных уплотнений, появляются усталостные трещины в корпусе.

3 ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И ИЗНОСЫ ЭЛЕМЕНТОВ КОНСТРУКЦИИ

ОСНОВНЫЕ НЕИСПРАВНОСТИ РЕДУКТОРА

-

Трещины в валу шестерни -

Трещины и износ зубьев шестерни -

Трещины верхнего и нижнего корпуса и их фланцев -

Разрушение опорных подшипников -

Излом зубьев венца зубчатого колеса -

Излом зубьев шестерни -

Сорванная резьба в крышках узла шестерни

Таблица 2 – Ведомость дефектов

| Дефект или поломка. | Характер нагрузки. | Вид износа. | Последствия возникновения дефекта. |

| 1. | 2. | 3. | 4. |

| Трещины, забоины, задиры на посадочных поверхностях корпусов редукторов. | Механический | Аварийный | Незначительные забоины и задиры зачистить напильником или наждачной шкуркой. Корпуса распаривать не допускается. В корпусе редуктора допускается не более 2-х трещин, не выходящих на привалочные поверхности фланцев. Трещины разделать и заварить в соответствии с инструкцией ЦТ/336. |

| Повреждение отверстий в корпусах редукторов. | Остаточная деформация | Дефект | Поврежденные отверстия восстановить |

| Повреждение сапуна, загрязнение набивки (фильтра). | Повышенная нагрузка | Дефект | Поврежденный сапун заменить, загрязненный фильтр заменить. |

| Трещины на шестерне и валу шестерни. | Механический | Аварийный | Произвести магнитную дефектоскопию зубьев шестерни и доступных частей вала. Проверить вал магнитным или ультразвуковым дефектоскопом с торца конусной части. Поврежденные шестерни и валы заменить. Разрешается восстанавливать изношенные поверхности вала шестерни осталиванием или цинкованием. |

| Неисправности крышек вала шестерни: - трещины; - забоины, задиры и заусенцы на обработанных поверхностях; - сорванная резьба; - допуск диаметров посадочных поверхностей под подшипники не соответствуют нормам; - ослабление посадки в корпусе редуктора. | механический | Аварийный | Трещины разделать и заварить в соответствии с инструкцией ЦТ/336. Незначительные забоины и задиры зачистить напильником или наждачной шкуркой. Дефектную резьбу срезать, отверстия заварить, просверлить вновь и нарезать новую резьбу. Разрешается восстанавливать изношенные поверхности крышек вала шестерни осталиванием или цинкованием. В корпусе редуктора допускается не более 2-х трещин, не выходящих на привалочные поверхности фланцев. |

| Трещины деталей узла подвески редуктора; Износ и срыв резьбы. | Механический | Аварийный | Детали подвергнуть магнитной дефектоскопии. Детали с трещинами, изношенной и сорванной резьбой подлежат замене. |

4 КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ В ЭКСПЛУАТАЦИИ

Таблица 3 – Нормы межремонтных периодов

| Серия: | ЭД 4М | ||

| Техническое обслуживание | ТО-2, часов 48 | ТО-3, тыс км 3000 | |

| Текущий ремонт | ТР-1,тыс км 30000 | ТР-2, тыс км 210 | ТР-3, тыс км 420 |

| Капитальный ремонт МЛП | КР-1, тыс км 960 | КР-2, тыс км 1800 | МЛП, лет Свыше 28 лет эксплуатации |

Работы, выполняемы на техническом обслуживании и ремонтах

На ТО-2:

-

Проверяют состояние подвески редуктора и закрепляют ослабшие резьбовые соединения -

На ТО-3: -

Осматривают и проверяют крепление корпуса редуктора, подвески редуктора и заземляющих (токоотводящих) устройств. При необходимости добавляют смазку в редуктор. -

Проверяют состояние и крепление всех болтов упругой муфты и редуктора, убедиться в наличии шплинтов, пробок. Запрессовывают смазку в подшипниковые узлы редуктора в соответствии с требованиями инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе. Проверяют осевой разбег вала малой шестерни и опорного узла. При разбеге более нормы производят смену колесной пары.

На ТР-1:

-

При текущем ремонте ТР-1 выполняют измерения основных узлов: -

Зазор между болтами фланцев упругой муфты и болтами или масленкой крышки редуктора; -

Осевой разбег в опорном узле редуктора (не более 1,2 мм). -

Корпус редуктора осматривают, обращая внимание на наличие трещин, течь смазки, устраняют выявленные недостатки. Дефекты в креплении корпуса редуктора не допускаются. Допрессовывают смазку в подшипниковые узлы шестерни и опорного подшипника, добавить смазку в редуктор в соответствии с Инструкцией по применению смазочных материалов на локомотивах и моторвагонном подвижном составе. Осмотривают детали подвески редуктора на отсутствие трещин, ухо редуктора (характерными признаками трещины является скопление пыли или грязи, а в зимнее время - образование инея). Осмотр подвески выполнить в соответствии с технологической инструкцией ПКБ ЦТ МПС России, указанной в приложении 2 настоящих Правил. При обнаружении трещины подвеску заменить. -

Серповидная подвеска, редуктора должна свободно качаться в шарнирах. Оси шарнирных подшипников не должны проворачиваться. Проверяют выработку шарнирных подшипников и осей шарниров, суммарный радиальный зазор не должен превышать 4 мм. Нижнюю ось шарнира измерить, поверхность трения смазать. Проверить с прокачкой затяжку гаек болта (стержня) и амортизаторов подвески редукторов. Гайки должны быть плотно затянуты и застопорены. -

При осмотре упругой муфты проверить крепление упругой оболочки, фланцев двигателя и шестерни. Проверить тарированным ключом равномерность затяжки болтов фланца муфты. Не допускаются к эксплуатации муфты, имеющие ослабление болтов, крепящих упругую оболочку. -

Повреждение декоративного слоя упругой оболочки не является браковочным.