Файл: 1. Назначение и конструкция 5 Условия работы на тпс 8.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 195

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

9 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

При расстановки оборудования необходимо руководствоваться нормальными размерами промежутков (разрывов) между оборудованием в предельном и поперечном направлениях и размерами расстояний от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ, безотказность рабочих, свободу движения людей и транспортных средств, возможность выполнения ремонта оборудования. При размещении оборудования в поточную линию при назначении расстояний между станками необходимо учитывать межоперационные заделы. На основе планировки оборудования и рабочих мест определяют площадь цеха.

По своему назначению площадь цеха подразделяются на производственную, вспомогательную и служебно-бытовую. Под производственной понимается площадь цеха, предназначенная для осуществления технологического процесса ремонта и формирования колёсных пар. В состав производственной площади входят площади, занимаемые производственным и подъёмно – транспортным оборудованием, а также стеллажами, верстаками, стендами, проходами и проездами (кроме магистральных) между станками. К вспомогательной относят площади, занятые вспомогательным оборудованием, магистральными проездами, складами, кладовыми и другими подсобными помещениями. На служебно-бытовой площади цеха размещают конторские и бытовые помещения.

Ремонтные операции осуществляются согласно технологическому процессу со строгим соблюдением требований соответствующих инструкций.

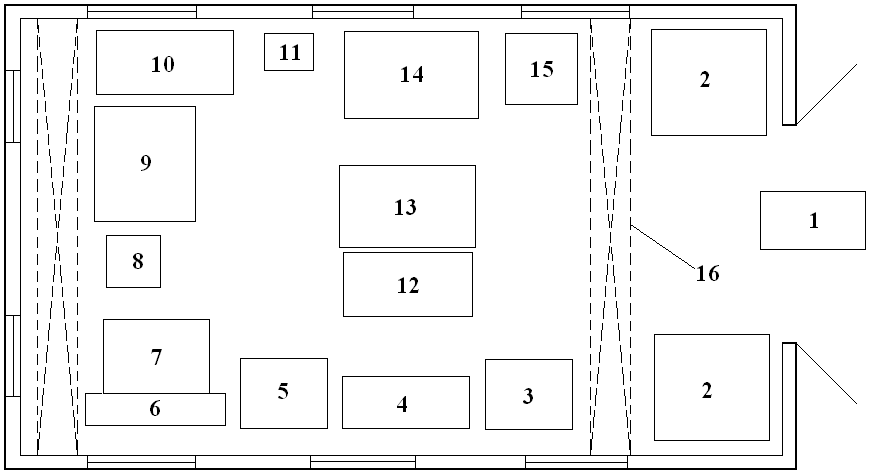

Рисунок 4 - Наиболее рациональная планировка оборудования цеха

на котором: 1 – электрокар ;

2 – накопитель колёсо-редукторных блоков;

3 – стенд для разборки редукторов;

4 – машина для мойки деталей редуктора;

5 – позиция для разборки верхней части редуктора;

6 – пресс гидравлический одностоечный 250 тс;

7 – приспособление для распрессовки деталей тягового редуктора;

8 – позиция дефектоскопии деталей редуктора;

9 – стенд для выполнения сварочных и наплавочных работ;

10 – позиция для выполнения притирочных работ;

11 – установка для высокочастотного нагрева деталей;

12 – накопитель кожухов редукторов;

13 – позиция ремонта кожухов;

14 – позиция сборки редуктора;

15 – стенд для обкатки колёсо-редукторных блоков;

16 – кран-балка грузоподъёмностью 5т.

Размещённое в цехе оборудование, показанное на схеме, обеспечивает поточный ремонт колёсных пар, которые поступают в цех (Вх), проходят демонтаж, обмывку, очистку и входной контроль (осмотр, дефектоскопию, измерение). А далее поток колёсных пар распределяется на три направления : первое – на колёсотокарные и шеечно – накатные станки для ремонта без смены элементов (восстановление профиля поверхностей катания колёс и ремонт шеек осей), второе – на выходной контроль, окраску, сушку и монтаж роликовых букс, и на выход (Вых)при выполнении освидетельствования, и третье – на боковой выход из цеха в том случае, если колёсные пары нуждаются в ремонте со сменой элементов или подлежат исключению из инвентаря. В колёсном цехе имеют место два устойчивых потока колёсных пар : один состоит из колёсных пар, которые подвергаются обыкновенному и полному освидетельствованию, а другой – из колёсных пар, которые проходят освидетельствование и ремонт без смены элементов.

Здесь производится магнитный и ультразвуковой контроль оси и ведомого зубчатого колеса. Для дефектоскопии применяют дефекоскопы ДТС-М-63 и УЗД-64. После тщательного осмотра, измерений и дефектоскопии мастер окончательно определяет вид ремонта, и колесная пара передается в соответствующее отделение. Наиболее характерным для колесных пар является ремонт со сменой бандажей и ведомых зубчатых колес.

10 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ И СРЕДСТВА ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

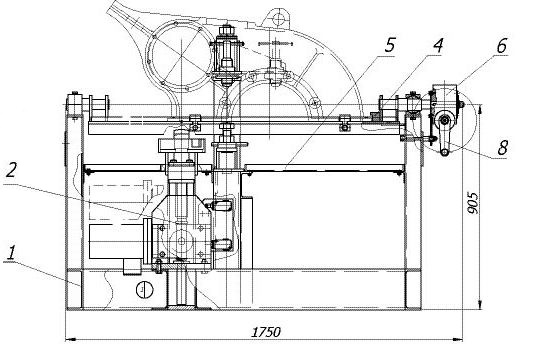

Рисунок 5 - Стенд-кантователь для разборки и сборки верхнего корпуса редуктора

-

1 – Рама -

2 – Механизм выпрессовки -

4 – Поворотный стол -

5 – Поддоны для сменного инструмента -

6 – Редуктор поворотного стола -

8 - Рукоятка

Стенд-кантователь предназначен для разборки и сборки верхнего корпуса тягового редуктора электропоездов серий ЭР и ЭД.

Стенд-кантователь состоит из рамы, на которой установлены: механизм выпрессовки, неподвижная стойка, поворотный стол и поддоны для сменного инструмента и демонтированных деталей редуктора.

Стойка, расположенная вблизи механизма выпрессовки, имеет два регулируемых упора, из которых один (верхний) — поворотный. Упоры предназначены для принятия основной части усилия выпрессовки.

При расположении поворотного стола в исходном горизонтальном положении на него устанавливается верхняя часть корпуса тягового редуктора с ведущей шестерней.

Поворот стола осуществляется вручную с помощью самотормозящегося редуктора.

Работа на стенде-кантователе

-

с помощью грузоподъемного устройства верхняя часть тягового редуктора с шестерней со снятой полумуфтой ставится на поворотный стол; -

фланец редуктора зажимают подвижными упорами; -

вращая рукоятку, поворачивают редуктор и кладут его на упор задней крышкой вверх; -

отворачивают болты крепления и снимают заднюю крышку, вывертывают болты из вала шестерни и снимают шайбу; -

поворачивают стол с редуктором на 180° до упора передней крышкой вверх; -

отворачивают болты крепления передней крышки к корпусу редуктора; -

выпрессовывают вал с шестерней и передними крышками из корпуса редуктора; -

при помощи грузоподъемного механизма вынимают вал с шестерней вместе с передними крышками; -

выдвигают шток механизма выпрессовки внутрь редуктора и устанавливают на конец штока выпрессовочную шайбу; -

включают механизм выпрессовки и обратным ходом выпрессовывают из корпуса заднюю крышку с наружным кольцом подшипника; -

поворачивают стол с редуктором в исходное положение (на 90°); -

устанавливая поочередно на механизме выпрессовки переднюю и заднюю крышки, выпрессовывают из крышек корпуса подшипников.

11 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ РЕДУКТОРА

Ответственным за выполнение правил техники безопасности в цехе является старший мастер. Сменные мастера и бригадиры несут ответственность за выполнение правил по технике безопасности и промсанитарии по кругу своих обязанностей.

Старший мастер цеха проводит инструктаж по соблюдению рабочими инструкции по Технике безопасности и безопасными правилами работы в соответствии с положением " Об организации обучения и проверки знаний по охране труда на железнодорожном транспорте " № ЦСР-325 и инструктивными указаниями СТП ССБТ 008-98 " Обучение и проверка знаний по охране труда работников депо", а так же обеспечивает своевременное проведение с работниками цеха периодических занятий по охране труда и техники безопасности.

-

В депо на основе настоящей Инструкции, технологической документации организаций-изготовителей электропоездов и технологического оборудования, используемого при техническом обслуживании и ремонте электропоездов, с учетом условий на рабочих местах должны быть разработаны инструкции по охране труда для конкретного рабочего места слесаря или вида выполняемой им работы. -

К самостоятельной работе по техническому обслуживанию и текущему ремонту электропоездов допускаются работники не моложе 18 лет, прошедшие профессиональное обучение, соответствующее характеру работы, прошедшие обязательный предварительный (при поступлении на работу) медицинский осмотр, вводный инструктаж по охране труда и пожарной безопасности, первичный инструктаж по охране труда и пожарной безопасности на рабочем месте, стажировку и проверку знаний требований охраны труда, в объеме, соответствующем выполняемым обязанностям, а также проверку знаний норм и правил работы в электроустановках в комиссии депо с присвоением соответствующей группы по электробезопасности.

Каждый работник обязан:

- строго соблюдать требования по охране труда, технике безопасности, производственной санитарии, противопожарной охране, предусмотренные соответствующими правилами и инструкциями; - пользоваться спецодеждой и предохранительными устройствами и приспособлениями; - содержать в частоте и порядке свое рабочее место, соблюдать чистоту и порядок на участке; - передавать оборудование, инструмент и приспособления сменщику в исправном состоянии.

В случае повреждения механизмов, приспособлений, оборудования или получения травмы, нарушения техники безопасности, работник должен немедленно сообщить руководителю участка. Выполнение положений по технике безопасности, производственной санитарии обеспечивает безопасность производства работ и предупреждает возникновение производственного травматизма и профессиональных заболеваний.

Все работники участка обязаны знать и выполнять правила и инструкции по охране труда и техники безопасности, должностные инструкции и положения, руководствоваться ими в своей практической работе и обеспечивать строгое выполнение их в процесс производства. Виновные в нарушении правил техники безопасности привлекаются к ответственности согласно действующему законодательству и стандартов предприятия.