Файл: 1. Назначение и конструкция 5 Условия работы на тпс 8.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 194

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

7 КАРТА ЭСКИЗОВ

| | 1 | КП22.102203.000ПЗ | | | ||||||||||

| | | | Дата | | | | | |||||||

| Выполнил | Михайлов Г.А. | | | |||||||||||

| Проверил | Исмаилов А.З. | | | |||||||||||

| | | | | | Редуктор электропоезда ЭД 4М | КП | ||||||||

| | | | | |||||||||||

| РЕДУКТОР ОСЕВОЙ С ШЕВРОННОЙ ПЕРЕДАЧЕЙ  | ||||||||||||||

КЭ КЭ | РЕМОНТ РЕДУКТОРА ЭЛЕКТРОПОЕЗДА | |||||||||||||

| | 1 | КП22.102203.000ПЗ | | | ||||||||||

| | | | Дата | | | | | |||||||

| Выполнил | Михайлов Г.А. | | | |||||||||||

| Проверил | Исмаилов А.З. | | | |||||||||||

| | | | | | Редуктор электропоезда ЭД 4М | КП | ||||||||

| | | | | |||||||||||

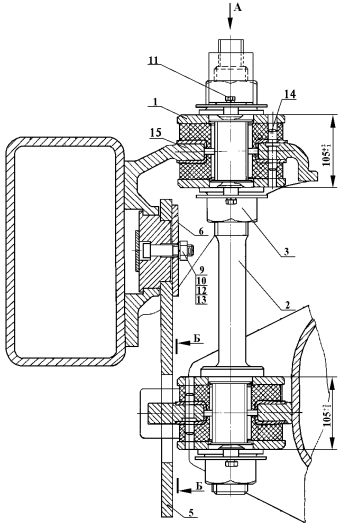

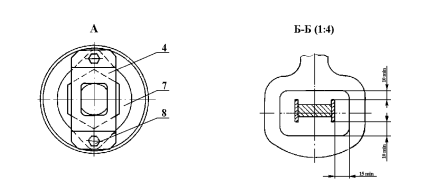

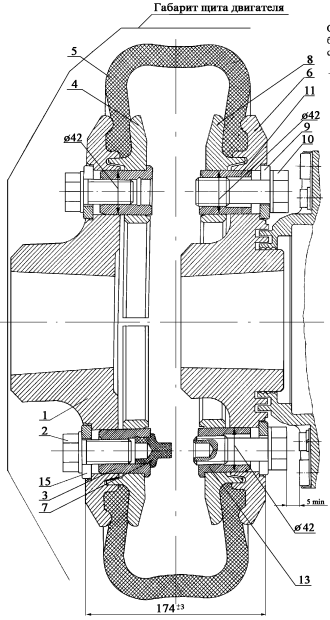

| ПОДВЕСКА РЕДУКТОРА 1 – амортизатор, 2 – стержень, 3 – гайка специальная, 4 – скоба, 5- пластина, 6 – шайба, 7 – шайба стопорная, 8,9 – болт, 10 – гайка, 11,12 – шайба пружинная, 13 – шплинт, 14 – штифт, 15 – кронштейн рабы   | ||||||||||||||

| КЭ | РЕМОНТ РЕДУКТОРА ЭЛЕКТРОПОЕЗДА | |||||||||||||

| | 1 | КП22.102203.000ПЗ | | | | |||||||||||

| | | | Дата | | | | | | ||||||||

| Выполнил | Михайлов Г.А. | | | | ||||||||||||

| Проверил | Исмаилов А.З. | | | | ||||||||||||

| | | | | | Редуктор электропоезда ЭД 4М | КП | | |||||||||

| | | | | | ||||||||||||

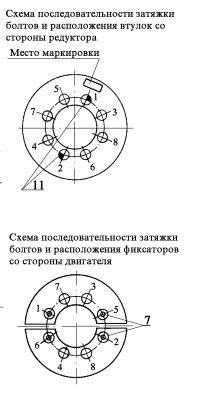

| МУФТА УПРУГАЯ 1 – фланец двигателя, 2,10 – болт, 3- втулка, 4 – полукольцо, 5 – оболочка резинокордная, 6 – фланец шестерни, 7 – фиксатор, 8 – кольцо, 9, 15 – шайба специальная, 11 – втулка, 13 – втулка   | ||||||||||||||||

| КЭ | РЕМОНТ РЕДУКТОРА ЭЛЕКТРОПОЕЗДА | |||||||||||||||

| | 1 | КП22.102203.000ПЗ | | | |||||||||||

| | | | Дата | | | | | ||||||||

| Выполнил | Михайлов Г.А. | | | ||||||||||||

| Проверил | Исмаилов А.З. | | | ||||||||||||

| | | | | | Редуктор электропоезда ЭД 4М | КП | |||||||||

| | | | | ||||||||||||

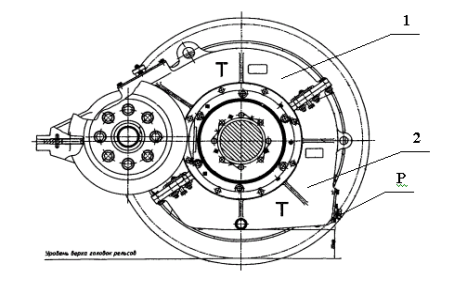

| РЕДУКТОР С203.00.00.000 1 – верхний корпус, 2 – нижний корпус, Р – отверстие  | | ||||||||||||||

| КЭ | РЕМОНТ РЕДУКТОРА ЭЛЕКТРОПОЕЗДА | | |||||||||||||

8 ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ: ПРОЦЕСС СБОРКИ ТЯГОВОГО РЕДУКТОРА ЭД4М НА ТР-3

Технологический процесс сборки тягового редуктора ЭД4М образно делят на 3 составные части: сборка верхней части редуктора, сборка опорной части редуктора и соединение верней и опорной частей редуктора вместе на колесной паре.

Технологический процесс сборки редуктора начинается со сборки его верхней части. Сборка данной части начинается на верстаке ПМН-152. Перед началом сборки проверяют коническую поверхность вала и посадочное отверстие шестерни на соответствие конусности и прямолинейности образующей конуса указанных в чертежных размерах. Для данной операции используют калибры для проверки посадочных поверхностей шестерни и вала а так же рукавицы ГОСТ 12.4.010-75.

Притирку шестерни к валу выполняют на притирочном станке ММ.183. Процесс притирки выполняют в несколько операций: устанавливают вал в шпиндель станка, отцепляют крюк крана от рым болтов, выворачивают рым болты, устанавливают и закрепляют шестерню в подвеске станка, притирают шестерню к конусной поверхности вала используя смесь из осевого масла и абразивного порошка №5 и №6. Стоит обратить внимание на цвет притерты поверхностей - он должен быть матовый. После притирки, притертую шестерню снять с вала. Для создания притирочной смеси используют осевое масло ГОСТ 610-72 или ТУ 38.301-04-21-96 и абразивный порошок №5, №6 ГОСТ Р 52381-2005.

На позиции промывки сопрягаемые поверхности вала и шестерни промывают ацетоном или бензином и протирают ветошью. Операция промывки выполняется на верстаке ПМН-152 и для ее используют технический ацетон ГОСТ 2768-84, бензин любой марки а так же ветошь ТУ 63-178-77-82.

После промывки вал и шестерню подают на позицию контроля и замера. Данные операции так же выполняются на верстаке ПМН-152. Операции включают в себя осмотр сопрягаемых поверхностей и определение по матовому оттенку площади прилегания поверхностей. Стоит обратить внимание на то, что площадь прилегания поверхностей вала и шестерни должна быть не менее 90%. Далее насаживают шестерню на конусную поверхность вала в холодном состоянии и измеряют расстояние от торца шестерни до конусной поверхности вала. Для измерений используют штангенциркуль ШЦI-125-0,1 ГОСТ 166-89. Так же для этих операций используют рукавицы ГОСТ 12.4.010-75.

Установка шестерни на вал происходит на установке индукционного нагрева УИН306-25/Т-074. Процесс установки шестерни на вал проходит в 2 этапа: сначала шестерню нагревают до температуры 130-150 градусов Цельсия и подвергают выдержке в течении 10 минут. После выдержки шестерню устанавливают на вал. Стоит отметить что в процессе нагрева запрещается делать перерывы в питании установки током. Данный процесс выполняют в брезентовых рукавицах ГОСТ 12.4.010-75 с применением спецзахвата.

После установки шестерни на вал, проводят контроль ее посадки, измеряя расстояние от торца шестерни до конусной поверхности вала. Согласно требования посадки, шестерня должна быть насажена на конусную поверхность вала на расстояние от 1,5 до 2,0 мм большее, чем при посадке в холодном состоянии. Допускается выступание торца шестерни в местах посадки не более 0,5 мм в любую из сторон. При измерении используют штангенциркуль ШЦI-125-0,1 ГОСТ 166-89 и брезентовые рукавицы ГОСТ 12.4.010-75.

На следующей позиции контроля ждут остывания вала с шестерней до окружающего воздуха. После остывания устанавливают на проверенную поверхность шеек под подшипники. После установки замеряют торцовое биение шестерни на большем диаметре. Торцовое биение шестерни должно быть не более 0,7 мм. Измерение проводят на верстаке ПМН-152 с использование цеховой подставки, штатива ШМ-II ГОСТ 10197-70 и индикатора часового типа ИЧ ГОСТ 577-68.

Монтаж внутренних колец подшипников проводят на верстаке ПМН-152. Процесс монтажа внутренних колец подшипников начинается со смазки шейки вала под посадку подшипников тонким слоем минерального масла. В качестве минерального масла используют веретенное масло АУ ТУ 38.1011232-89, индустриальное масло И-50А ГОСТ 20799-88 или авиационное масло МС-14 ГОСТ 21743-76. Так же для данной операции требуется емкость для масла, корыто для сбора масла и поролоновая губка.

После смазки переходят непосредственно к самому монтажу внутренних колец подшипников. Процесс монтажа заключается в нагреве колец подшипников на установке индукционного нагрева УИН306-25/Т-074 до температуры 120-160 градусов Цельсия в течении 1 минуты, насадке на шейку вала до упора в его бурт и подбивании кольца по торцу монтажной втулкой до получения чистого металлического звука. Данный переход повторяется 4 раза. Следует отметить что, маркировка на устанавливаемом внутреннем кольце подшипника должна быть обращена наружу (к торцу вала) а так же во избежание отпуска металла колец категорически запрещается их нагрев продолжительностью более 1 минуты и делать перерывы в питании индуктора током. В процессе монтажа используют монтажную втулку и брезентовые рукавицы ГОСТ 12.4.010-75.

После монтажа внутренних колец подшипников и полного остывания прилегающих торцевых поверхностей колец проводят контроль посадки колец набором щупов №2 ТУ-2-034-0221197-011-91. Допускается прохождение щупа толщиной 0,05 мм на участке до 1/3 окружности.