ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.08.2024

Просмотров: 310

Скачиваний: 0

СОДЕРЖАНИЕ

Министерство образования Российской Федерации

Б.М. Балоян, а.Г. Колмаков, м.И. Алымов, а.М. Кротов

1. Наноматериалы и нанотехнологии – история, современность и перспективы

2. Понятие о наноматериалах. Основы классификации и типы структур наноматериалов.

2.2. Основы классификации наноматериалов

2.3. Основные типы структур наноматериалов

3. Особенности свойств наноматериалов и основные направления их использования

3.1. Физические причины специфики наноматериалов

3.2. Основные области применения наноматериалов и возможные ограничения

Ограничения в использовании наноматериалов

4.1. Методы порошковой металлургии

4.1.1 Методы получения нанопорошков

Методы физического осаждения из паровой фазы

4.1.2. Методы формования изделий из нанопорошков.

4.2. Методы с использованием аморфизации

4.3. Методы с использованием интенсивной пластической деформации

4.4. Методы с использованием технологий обработки поверхности

4.4.1. Технологии, основанные на физических процессах Методы физического осаждения из паровой фазы

4.4.2. Технологии, основанные на химических процессах

5. Фуллерены, фуллериты, нанотрубки

6. Квантовые точки, нанопроволоки и нановолокна

7. Основные методы исследования наноматериалов

7.2. Спектральные методы исследования.

7.3. Сканирующие зондовые методы исследования

7. Основные методы исследования наноматериалов

Защита материалов

В ряде случаев для надежного функционирования изделий необходимо обеспечить высокие водо- и маслоотталкивающие свойства их поверхности. Примерами таких изделий могут служить автомобильные стекла, остекление самолетов и кораблей, защитные костюмы, стенки резервуаров для хранения жидкостей, строительные конструкции и т.п. В этих целях разработано покрытие на основе наночастиц оксида титана с размерами 20-50 нм и полимерного связующего [52]. Данное покрытие резко снижает смачиваемость поверхности водой, растительным маслом и спиртовыми растворами (рис. 3.9).

Медицина и биотехнологии:

Важной областью применения чистых наноструктурных материалов, в частности Ti, является использование их в медицинских целях – как имплантантов, протезов и в травматологических аппаратах [8]. Причиной является сочетание высоких механических свойств (на уровне сложнолегированных сплавов) с высокой биологической совместимостью чистого металла. Наноструктурные пленки углерода [53] и композиционные нанопленки на основе углерода и Si, SiOx, SiNx [54] обладают хорошей биосовместимостью, химической, термической и механической стойкостью и поэтому их перспективно использовать для узлов биосенсоров, протезов и имплантантов. Нанопорошки лекарственных препаратов используются в медикаментах быстрого усвоения и действия для экстремальных условий (ранения при катастрофах и боевых действиях) [8].

Военное дело:

Ультрадисперсные порошки используются в составе ряда радиопоглощающих покрытий для самолетов, созданных с применение технологии «Стелс», а также в перспективных видах взрывчатых веществ и зажигательных смесей [8]. Углеродные нановолокна используются в специальных боеприпасах, предназначенных для вывода из строя энергосистем противника (т.н. «графитовая бомба») [8].

Ограничения в использовании наноматериалов

Оказалось, что материалы с наноразмерным зерном отличаются хрупкостью. В ряде случаев, в т.ч. при использовании методов интенсивной пластической деформации, удается снизить проявление этого неприятного эффекта, например для нанокристаллических меди, титана и титановых сплавов, интерметаллида Ni3Al [8,33]. Тем не менее проблема остается достаточно актуальной. Важным ограничением для использования наноструктурных конструкционных материалов является их склонность к межкристаллитной коррозии из-за очень большой объемной доли границ зерен. В связи с этим они не могут быть рекомендованы для работы в условиях способствующих такой коррозии (диффузия с поверхности элементов внедрения и элементов диффундирующих по границам зерна, высокие температуры в сочетании с коррозионными воздействиями, радиация, состав сплава, склонный к изменениям химического состава по границам зерен и т.д.). Другим важным ограничением является нестабильность структуры наноматериалов, а следовательно, нестабильность их физико-химических и физико-механических свойств. Так при термических, радиационных, деформационных и т.п. воздействиях неизбежны рекристаллизационные, релаксационные, сегрегационные и гомогенизационные процессы, а также явления распада, фазовых превращений, спекания и заплывания нанопор и нанокапилляров, аморфизации или кристаллизации [11]. Например, углеродных нановолокон, предназначенных для передачи жидкости, могут повреждаться под действием вибраций и возбуждаемой потоком жидкости структурной неустойчивости углерода [55]. При формовании изделий из нанопорошков достаточно остро встает также проблема комкования (слипания наночастиц) в агломераты, что может осложнить получение материалов с заданной структурой и распределением компонентов.

Следует отметить, что на коммерческом рынке в настоящее время наиболее широко представлены такие наноматериалы, как нанопорошки металлов и сплавов, нанопорошки оксидов (кремния, железа, сурьмы, алюминия, титана), нанопорошки ряда карбидов, углеродные нановолокна, фуллереновые материалы.

4. ОСНОВНЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НАНОМАТЕРИАЛОВ

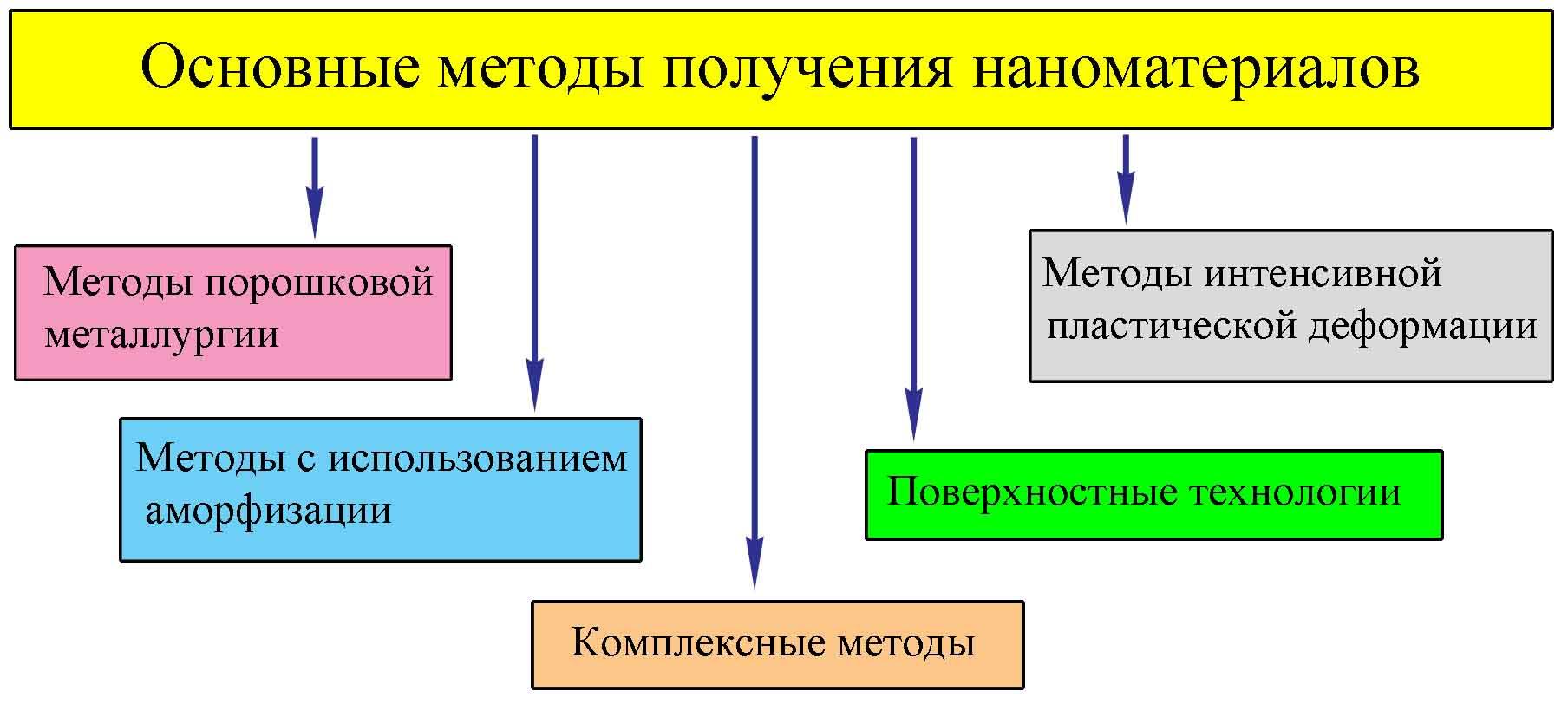

Основные методы получения наноматериалов можно разделить на ряд технологических групп (рис. 4.1): методы на основе порошковой металлургии, методы, в основе которых лежит получение аморфных прекурсоров, поверхностные технологии (создание покрытий и модифицированных слоев с наноструктурой), методы, основанные на использовании интенсивной пластической деформации, и комплексные методы, использующие последовательно или параллельно несколько разных технологий.

Рис. 4.1. Основные методы получения наноматериалов.

4.1. Методы порошковой металлургии

Данные методы можно условно подразделить на две группы – методы получения нанопорошков и методы компактирования из них изделий. Ряд методов может в зависимости от их вариантов использоваться и для получения нанопорошков и для формования объемных изделий.

4.1.1 Методы получения нанопорошков

Можно выделить ряд общих подходов, которые являются характерными для всех методов получения нанопорошков и отличают их от методов получения обычных порошков [6,7]:

высокая скорость образования центров зарождения частиц,

малая скорость роста частиц,

наибольший размер получаемых частиц не более 100 нм,

узкий диапазон распределения частиц по размерам,

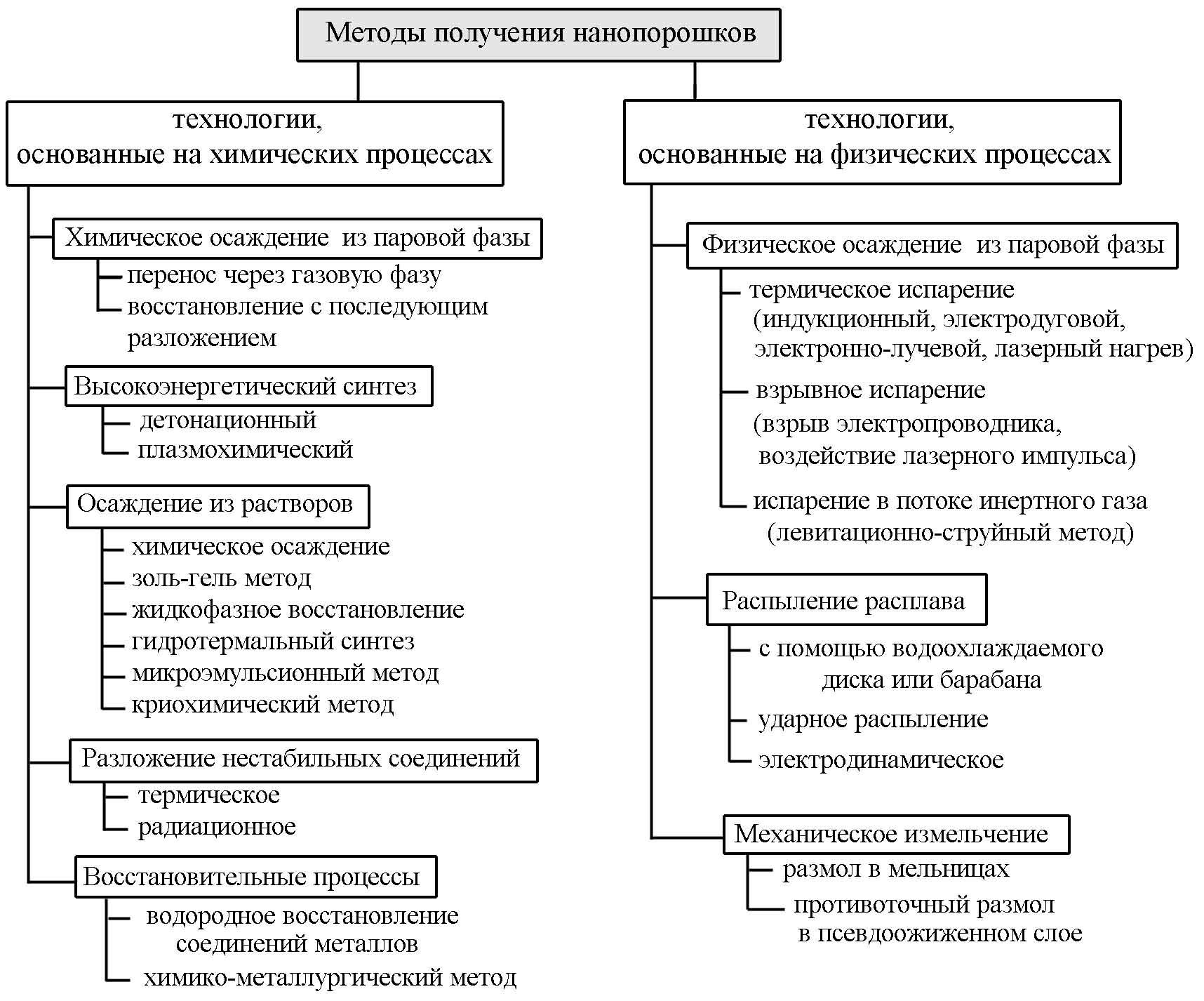

Рис. 4.2. Основные из используемых в настоящее время методов получения нанопорошков

стабильность получения частиц заданного размерного диапазона,

воспроизводимость химического и фазового состава частиц,

повышенные требования к контролю и управлению параметрами процесса получения.

Общей особенностью наночастиц порошков, полученных любым методом, является их склонность к объединению в агрегаты и агломераты [8]. В результате необходимо учитывать не только размеры отдельных наночастиц, но и размеры их объединений. Четкого терминологического различия меду агрегатами и агломератами провести нельзя, однако считается, что в агрегатах связь между кристаллитами прочнее, а межкристаллитная пористость меньше [8]. При последующем компактировании для достижения заданной пористости материала агрегатированные порошки требуют больших температуры и/или давления по сравнению с неагрегатированными.

Все группы методов получения нанопорошков можно условно разделить на две группы (рис. 4.2). К первой группе можно отнести технологии, основанные на химических процессах, а ко второй – на физических процессах. В соответствии с этим более подробно рассмотрим основные из используемых в настоящее время методов получения нанопорошков.

Технологии химического осаждения из паровой фазы

Данная группа технологий основана на использовании химических реакций соединений металлов, находящихся в газовой фазе. При этом эти соединения в определенной зоне реакционной камеры термически разлагаются с образованием твердого осадка в виде нанопорошка и газообразных веществ или вступают в химические реакции также с образованием порошка и газообразных веществ [7,56]. В качестве исходного сырья могут использоваться галогениды (главным образом хлориды) металлов, алкильные соединения, карбонилы, оксихлориды. Размер получаемых частиц может регулироваться температурой и скоростью осаждения. По такой технологии получены нанопорошки кремния, бора, оксидов титана, циркония, алюминия, нитриды, карбиды и карбонитриды кремния и диборид титана с размером частиц от 20 до 600 нм [7].

В рассматриваемой группе технологий можно выделит два основных метода: перенос через газовую фазуивосстановление с последующим разложением[56]. Примером первого метода может служить процесс основанный на последовательности ряда повторяющихся химических реакций с участием хлоридов металлов:NH4Cl→NH3+HCl;MeI+ 2HCl→MeICl2+H2;MeIO+ + 2HCl+C↔MeICl2 +CO+H2;MeICl2 +MeII↔MeI+MeIICl2 ;MeIICl2 +H2 ↔MeII+HCl. Примером второго метода может быть процесс основанный на реакциях синтеза и последующего разложения карбонилов:xMe+yCO=Mex(CO)y;Mex(CO)y →xMe+yCO.

Недавно разработанным методом, который тоже можно отнести к технологиям химического осаждения из паровой фазы, является метод выскокотемпературного гидролиза [57]. Он основан на взаимодействии соединений, преимущественно хлоридов, в водородно-кислородном пламени. Им можно получать многокомпонентные соедиения. В частности, получены нанопорошки SiO2,TiO2,Al2O3,ZrO2.

Технологии высокоэнергетического синтеза

Данная группа технологий основана на использовании реакций , протекающих с высокой скоростью в условиях далеких от равновесия при высокоэнергетическом воздействии. Для получения нанопорошков нашли применение два метода – детонационный и плазмохимический [7].

Детонационный синтезоснован на воздействии ударной волны с давлением до несколько десятков ГПа на смесь исходных реагентов. По этому методу, например, получают алмазный нанопорошок со средним размером частиц 4 нм из смеси графита с металлами порошок под действием взрыва органических веществ с высоким содержанием углерода и низким содержанием кислорода [58]. Получены также нанопорошки различных морфологических форм углерода и оксидовAl,Mg,Zr,Zn.

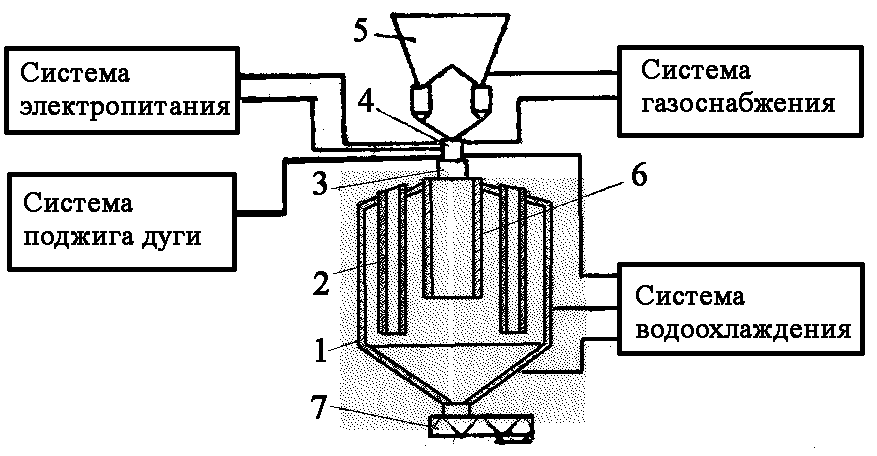

Рис. 4.3. Схема установки для получения порошков тугоплавких металлов методом плазмохимического синтеза (восстановление оксидов) [60]: 1- корпус установки, 2- рукавные фильтры, 3- реакционная камера, 4- плазмотрон, 5- устройство ввода восстанавливаемого продукта в плазменную струю, 6- труба отжига порошка, 7- разгрузочное устройство.

Плазмохимический синтез осуществляется с использованием низкотемпературной плазмы дугового или тлеющего разрядов (обычного, высокочастотного или сверхвысокочастотного разрядов. В качестве исходного сырья используются металлы, галогениды или другие соединения. За счет достаточно высокой температуры плазмы ( до 10000 К) и высоким скоростям взаимодействия обеспечивается переход практически всех исходных веществ в газообразное состояние и их последующим взаимодействием и конденсацией продуктов в виде нанопорошка с частицами правильной формы, имеющими размеры от 10 до 200 нм. Наиболее высокие температуры и мощность обеспечивается при использовании установок с дуговыми плазмотронами, а наиболее чистые и однородные нанопорошки получаются при использовании СВЧ-плазмотронов [7]. При использовании активных сред, содержащих углерод, азот, бор или кислород плазмохимическим синтезом получают нанопорошки карбидов, нитридов, боридов и оксидов разных элементов, а также многокомпонентные соединения. [7,59,60]. При использовании восстановительных сред возможно получение порошков тугоплавких металлов из оксидов (рис. 4.3) [7,60]. В качестве источника создания и поддержания плазмы нагревом может использоваться и лазерный нагрев [61]. Таким способом получают нанопорошки фуллеренов.

Технологии осаждения из растворов

Данная группа технологий является одной из наиболее изученных способов получения нанопорошков [7]. Общей чертой этой группы является проведение химических реакций в водных растворах солей. Используются несколько различных методов.

В случае метода химического осажденияпосле приготовления растворов солей металлов создают подходящие условия для осаждения и добавляют вещество-осадитель и проводят осаждение порошка оксида металла при отделении осадка гидрооксида. Условия осаждения регулируют путем изменения рН, температуры, добавления буферных растворов. В качестве осадителя наиболее часто используют растворы аммиака, углекислый аммоний, щавелевую кислоту, оксалат аммония, а в качестве осаждаемых веществ предпочтительно используют растворимые азотнокислые соли. В результате получают нанопорошки оксидов. При необходимости путем их термообработки в восстановительной среде можно получать металлические нанопорошки. Метод нашел достаточно широкое применение для получения многокомпонентных порошков, когда из многокомпонентных растворов осаждают сразу несколько соединений [7, 62]. Основным недостатком метода является использование больших объемов, значительное содержание примесей в порошках и большой разброс частиц по размерам [7].

Золь-гель процессбыл разработан специально для получения оксидной керамики [63]. Процесс включает в себя следующие стадии: приготовление растворов алкоксидов, их каталитическое взаимодействие с последующим гидролизом, конденсационная полимеризация, дальнейший гидролиз. В качестве продукта процесса получают оксидный полимер (гель). Его подвергают старению, промывке, сушке и термообработке. Недостатком метода является сложность аппаратурного оформления, а достоинством – высокие чистота и однородность синтезированных соединений, а также возможность получения разнообразных нанопорошков.

Метод жидкофазного восстановленияиз растворов используется для получения только нанопорошков металлов с невысокими значениями восстановительного потенциала (медь, серебро, никель) [64]. Он заключается в приготовлении раствора органической соли металла с последующим добавлением сильного восстановителя и отделением выпавшего в осадок металлического нанопорошка. Размер частиц получаемого порошка составляет 20-40 нм и разброс частиц по размеру очень низкий. Примером использования этого метода может служить получение нанопорошка меди при использовании водного раствора гидразингидрата с сульфатом лития и раствора нитрата меди в 4-метилпентаноле [7]. Эти растворы смешивают и получают эмульсию, после расслоения которой нанопорошок меди находится в органической фазе. Для получения собственно порошка ее отделяют, фильтруют и сушат.