ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.08.2024

Просмотров: 298

Скачиваний: 0

СОДЕРЖАНИЕ

Министерство образования Российской Федерации

Б.М. Балоян, а.Г. Колмаков, м.И. Алымов, а.М. Кротов

1. Наноматериалы и нанотехнологии – история, современность и перспективы

2. Понятие о наноматериалах. Основы классификации и типы структур наноматериалов.

2.2. Основы классификации наноматериалов

2.3. Основные типы структур наноматериалов

3. Особенности свойств наноматериалов и основные направления их использования

3.1. Физические причины специфики наноматериалов

3.2. Основные области применения наноматериалов и возможные ограничения

Ограничения в использовании наноматериалов

4.1. Методы порошковой металлургии

4.1.1 Методы получения нанопорошков

Методы физического осаждения из паровой фазы

4.1.2. Методы формования изделий из нанопорошков.

4.2. Методы с использованием аморфизации

4.3. Методы с использованием интенсивной пластической деформации

4.4. Методы с использованием технологий обработки поверхности

4.4.1. Технологии, основанные на физических процессах Методы физического осаждения из паровой фазы

4.4.2. Технологии, основанные на химических процессах

5. Фуллерены, фуллериты, нанотрубки

6. Квантовые точки, нанопроволоки и нановолокна

7. Основные методы исследования наноматериалов

7.2. Спектральные методы исследования.

7.3. Сканирующие зондовые методы исследования

7. Основные методы исследования наноматериалов

Распыление расплава

Данная группа методов основана на быстром распылении и охлаждении расплава исходного материала. Эта технология позволяет получить порошки размером не меньше 100 нм. Вместе с тем, получаемые порошки с размером частиц 0,5-10 мкм имеют нанокристаллическую (а в ряде случаев и аморфную) структуру [74] и, следовательно, могут также быть отнесены к наноматериалам, а технология их получения – к нанотехнологиям. Процессы получения порошка можно вести в защитной атмосфере. В настоящее время для получения нано- и/или нанокристаллических порошков используются в основном три следующих варианта этой технологии.

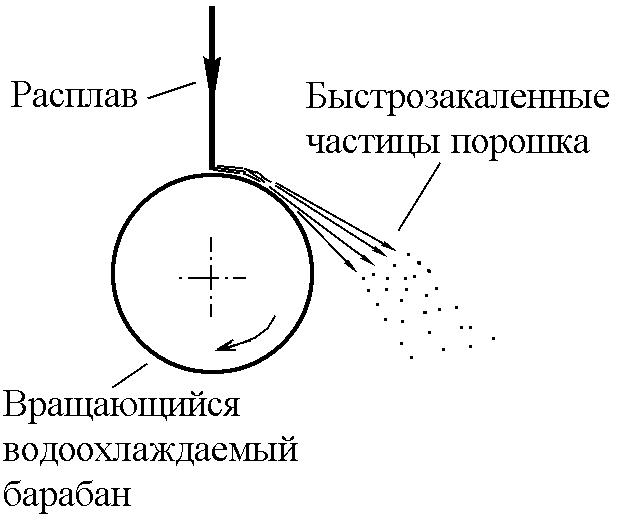

Контактное охлаждение при помощи водоохлаждаемого диска или барабана. Этот метод основан на подаче расплавленного материала на быстро вращающийся водоохлаждаемый диск или барабан, которые изготовлены из материалов с высокой теплопроводностью [74]. Как правило в качестве такого материала используют медь. При этом обеспечивается скорость охлаждения до 108 К/с. Поверхность барабана или диска выполняется шероховатой (зубчатой), так как в случае гладкой поверхности будет обеспечиваться получение фольги, полосы или проволоки толщиной порядка 10-50 мкм с аморфной или нанокристаллической структурой. Получаемый порошок отличается хлопьевидной формой частиц [74]. Такая форма частиц может приводить к неоднородной структуре и анизотропии свойств у изделий, сформированных из подобных порошков. В связи с этим получаемые рассматриваемым методом порошки обычно дополнительно подвергают механическому измельчению. Это и является главным недостатком метода.

Рис. 4.7. Принципиальная схема распыления порошка из расплава при помощи водоохлаждаемого барабана.

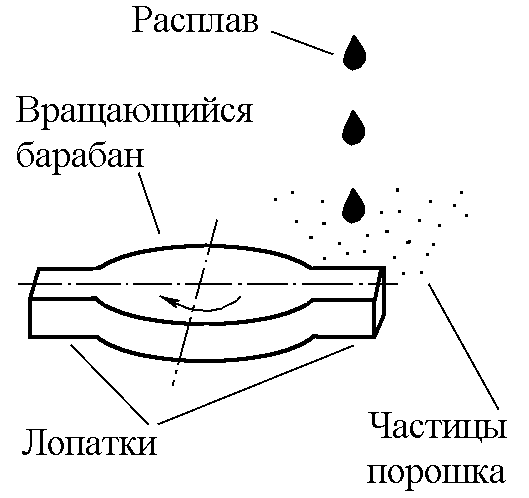

Ударное распыление расплава. При этом методе струя или капли расплава механически разбиваются на мелкие частицы при соударении с интенсивно охлаждаемыми, быстро вращающимися металлическими лопатками [74,83]. Обеспечивается скорость охлаждения до 107 К/с. Как и в предыдущем методе частички порошка имеют неправильную форму и для получения при последующем формовании качественных изделий с однородной структурой необходимо дополнительно подвергать порошок механическому измельчению.

Рис.

4.8.

Рис.

4.8.

Принципиальная схема процесса ударного распыления расплава [83].

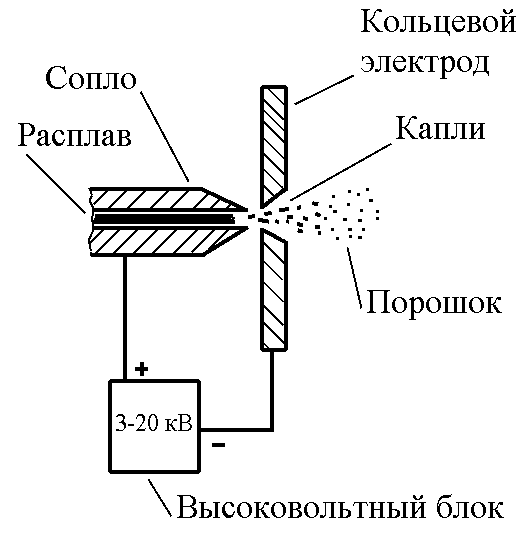

Рис. 4.9. Принципиальная схема процесса электрогидродинамическое распыления расплава [74].

Электрогидродинамическое распыление расплава. В этом методе для распыления расплава используются электростатические силы. Струя расплава подается в сопло с диаметром отверстия порядка 80 мкм , перед которым расположен кольцевой электрод. К нему прикладывается постоянное напряжение 3-20 кВ. В результате из сопла вылетают положительно заряженные мелкие капли расплава, образующие после охлаждения частицы порошка. Размер частиц в зависимости от материала и технологических параметров может составлять 100 нм – 10 мкм [74]. Недостатком этого метода является очень низкая производительность (2 г/ч с одного сопла).

Механическое размельчение.

Механическое измельчение частиц материала (предварительно полученные порошки, гранулы, размолотые слитки) принадлежит к числу наиболее распространенных методов изготовления порошков. Особенно легко получать порошки на основе хрупких материалов. Порошки пластичных, высокопрочных и аморфных материалов получить труднее. В этом случае возрастает опасность чрезмерного нагрева материала и загрязнения его продуктами износа рабочих частей технологического оборудования [74].

При механическом размельчении с использованием мельниц уменьшение размеров частиц материала происходит в результате интенсивного раздавливания между рабочими органами мельницы. В зависимости от вида материала и требуемых свойств нанопорошка используются в основном планетарные, шаровые и вибрационные мельницы [7]. Средний размер частиц получаемых порошков может составлять от 5 до 200 нм. Другим вариантом метода может быть использование аттриторов и симолойеров – высокоэнергетических измельчительных аппаратов с неподвижным корпусом-барабаном и мешалками, передающими движение шарам в барабане [8]. Аттриторы имеют вертикальное расположение барабана, а симолойеры – горизонтальное. В этом случае измельчение размалываемого материала идет главным образом за счет истирания, а не удара. Главный недостаток метода – загрязнение порошка вследствие износа рабочих частей оборудования.

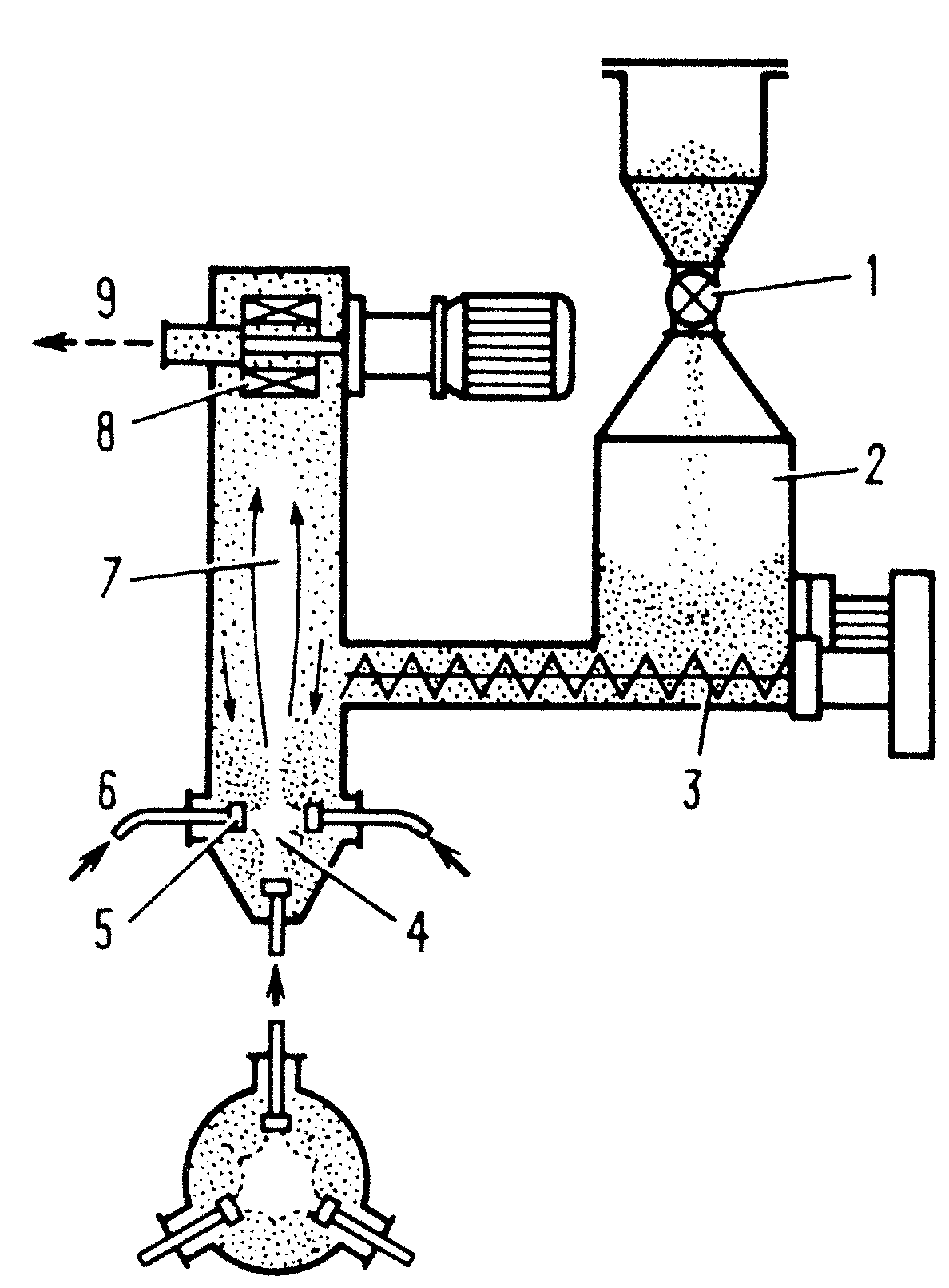

При методе противоточного размола в псевдоожиженном слое измельчение частиц порошка происходит за счет столкновения друг с другом [74]. При этом процессы взаимного столкновения частиц, разогнанных до высоких скоростей в струе газа, происходят в середине псевдоожиженного слоя, образованного этими частицами. Только очень незначительная доля частиц соприкасается со стенками камеры, в которой осуществляется процесс размола [84-85]. Принципиальная схема процесса показана на рис. 4.10. В нижней части рабочей камеры имеется система сопел, из которыех под высоким давлением выходит газ. Образующиеся газовые струи встречаются друг с другом в центре нижней части камеры, разрыхляют размалываемое вещество и образуют псевдоожиженный слой. В этом слое размалываемые частицы с большими скоростями перемещаются от краев к центру камеры. Из зоны размола поток частиц уносится струями газа в верхнюю часть установки в которой имеется сепаратор для разделения частиц по размерам. Частицы меньшие определенного размера уносятся с потоком газа в систему фильтров, где отделяются от газового потока и попадают в накопительный бункер. Крупные частицы сепаратор направляет обратно в зону размола.

Порошки получаемые этим методом отвечают высоким требованиям по чистоте, обладают высокой однородностью и содержат частицы примерно одинакового размера. Интенсивный поток газа существенно уменьшает нагрев частиц при размоле. Это позволяет обрабатывать аморфные и

|

|

Рис. 4.10. Схема установки для противоточного размола в псевдоожиженном слое: 1-питающее устройство, 2- бункер с исходными частицами вещества, 3- система подачи частиц в камеру размола, 4- псевдоожиженный слой, 5- сопла подачи газа, 6- трубопровод подачи газа высокого давления, 7- камера для размола, 8- сепаратор, 9- выходной коллектор газа с мелкими частицами [74]. |

нанокристаллические порошки. Основной недостаток – сложность и высокая стоимость технологического оборудования в случае получения порошков с наноразмерными частицами.

4.1.2. Методы формования изделий из нанопорошков.

Компактирование является технологическим процессом в результате которого из порошка получают готовую деталь. Процесс обычно проводят в две стадии: формовка и спекание. В ряде методов обеспечивается совмещение этих стадий в одну. Для получения объемных наноматериалов из порошков в основном используется формовка при комнатной температуре с последующим спеканием [7].

Методы формовки

В порошковой металлургии в настоящее время применяются множество технологий формовки. Для прессования нанопорошков наиболее широкое распространение получила технология одноосного прессования. Используются такие его методы как: статическое (прессование в пресс-формах или штамповка), динамическое (магнитно-импульсное и взрывное) и вибрационное (ультразвуковое) прессование [7]. Указанные виды прессования достаточно известны, повсеместно используются при формовке обычных порошков и достаточно широко освещены в литературе, например в [56,60].

Для получения высокоплотных формовок используется прессование, при котором условия сжатия материала близки к всестороннему. Эта технология получила название изостатического прессования. Существует несколько его вариантов: гидростатическое, газостатическое, квазигидростатическое. При изостатическом прессование порошка его помещают в эластичную или деформируемую оболочку. Получаемые формовки отличаются практически однородной плотностью (правда иногда во внутренних объемах формовки она несколько меньше) и не имеют выраженной анизотропии свойств. Недостатком является достаточная сложность и дороговизна оборудования и сложность выдерживания точности размеров формовки [60].

Гидростатическое прессование проводят при использовании резиновых или других эластичных оболочек толщиной 0,1-2 мм. Оболочку с порошком помещают в рабочую камеру гидростата и нагнетают туда жидкость (масло, вода, глицерин и др.) под высоким давлением (от 100 до 1200 МПа). Получаемые формовки могут иметь сложную форму

Газостатическое прессование проводят при использовании металлических оболочек (капсул) из алюминия или пластичных сталей. Форма оболочек – простая, максимально приближенная к готовым изделиям. Часто газостатическому прессованию подвергают уже полученную ранее другими методами заготовку. Металлическую капсулу помещают в газостат, в рабочей камере которого создают давление до 200…300 МПа [60].

Квазигидростатическое прессование является упрощенным вариантом гидростатического прессования. Порошок помещают в эластичные оболочки, прессование которых проводят при одностороннем или двустороннем приложении давления в обычном прессовом оборудовании.. Материал оболочки (резиновая масса, эпоксидные смолы и т.д.) должен под давлением вести себя подобно жидкости, иметь определенную упругость и не склеиваться с порошком.

Успешно начал использоваться в последнее время и метод интенсивной пластического деформирования – кручение под давлением. В отдельных случаях для получения лент применяют прокатку.

Методы спекания

Спекание формовок из нанопорошка ограничено невозможностью использовать высокие температуры. Повышение температуры спекания приводит к уменьшению пористости, но с другой стороны ведет и к росту зерна. Эту проблему решают рядом методов активации, позволяющих добиваться получения низкой пористости изделий при более низких температурах спекания [7,86-88]:

применение высокоскоростного микроволнового нагрева (при увеличении скорости нагрева с 10 до 300 град/мин необходимая температура спекания нанопорошка TiО2 снижается с 1050 до 975 оС [7]);

ступенчатое контролируемое спекание;

плазмоактивированное спекание.

проведение спекания в вакууме или восстановительных средах (для металлических порошков)

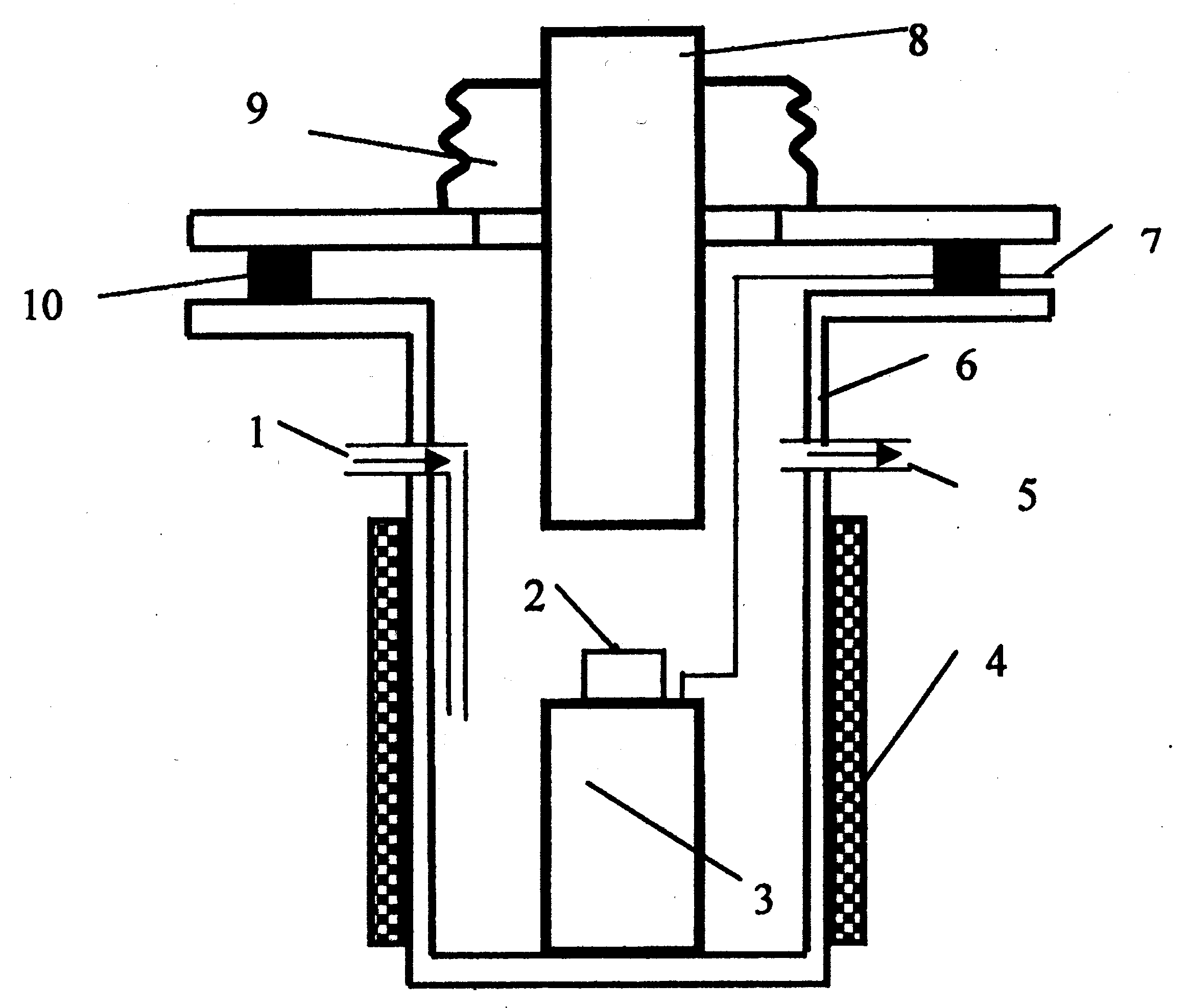

Методы спекания под давлением

Совмещение процессов формования и спекания или проведение спекания под давлением позволяет достигать больших значений плотности, в том числе и близких к теоретическому значению при использовании меньших температур нагрева. Наиболее простой способ – спекание при одноосном приложении давления. Так по данным [7] при проведении спекания нанопорошка железа под давлением прессования до 400 МПа температура спекания, при которой отсутствует пористость, снижается с 700 до 350 оС, а размер зерна изделий уменьшается с 1,2 мкм до 80 нм. Схема установки, разработанной в ИМЕТ РАН для спекания нанопорошков под давлением приведена на рис. 4.11. В случае металлических нанопорошков для активации процесс проводят в вакууме или восстановительной атмосфере.

Рис. 4.11. Схема установки, разработанной в ИМЕТ РАН для спекания нанопорошков под давлением: 1- вход инертного или реакционного газа, 2- формовка, 3- наковальня, 4- нагревательный элемент, 5- вывод газа, 6- рабочая камера, 7- термопара, 8- пуансон, 9- сильфон, 10- герметизирующая прокладка [7].