ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.10.2024

Просмотров: 82

Скачиваний: 0

СОДЕРЖАНИЕ

1. Определение коэффициентов повторяемости дефектов и сочетаний дефектов изношенных деталей

2. Обоснование способов восстановления изношенных поверхностей

3. Обоснование выбора способов восстановления детали

4. Разработка технологической документации на восстановление детали

5. Режимы механической обработки восстанавливаемого вала

6. Определение нормы времени выполнения операций

7. Разработка маршрутов восстановления деталей

Технологические маршруты восстановления вала

8. Определение экономической целесообразности и эффективности восстановления деталей

3. Обоснование выбора способов восстановления детали

С точки зрения организации производства, чем меньшее количество способов используется для восстановления различных изнашиваемых поверхностей детали, тем меньше требуется видов оборудования, выше его загрузка, а, следовательно, и выше эффективность производства. В связи с этим для окончательного решения вопроса о способах восстановления изношенной поверхности детали в целом, производится перебор различных сочетаний способов. Перебор начинается с минимального числа способов, а за основной принимают способ, являющийся оптимальным для наиболее изнашиваемой поверхности, т. е. поверхности, коэффициент повторяемости дефекта которой максимальный. Если данный способ применим по технологическому критерию ко всем изнашиваемым поверхностям и обеспечивает коэффициенты долговечности этих поверхностей не ниже 0,8 (Кд> 0,8), определяют себестоимость восстановления детали в целом, если бы все поверхности восстанавливали этим способом. Если деталь нельзя восстановить одним способом, используют второй способ, являющийся оптимальным для следующей по изнашиваемости поверхности и так далее.

Заканчивается анализ определением отношения себестоимости восстановления детали оптимальным для каждой её изнашиваемой поверхности способом к коэффициенту долговечности:

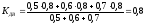

,

,

где СВДj – себестоимость восстановления изношенных поверхностей детали j-м сочетании способов, р.;

Сyip – удельная себестоимость восстановления i-й поверхности, р./дм2;

Si– площадь i-й восстанавливаемой поверхности дм2;

КВДj – коэффициент долговечности детали, восстанавливаемой j-м сочетании способов;

n – количество изнашиваемых поверхностей.

,

,

где Ki – коэффициент повторяемости i-го дефекта;

Kdip – коэффициент долговечности i-й поверхности, восстановленной i-м способом.

Рассмотрим применение сочетаний способов восстановления к оси в целом:

- устранение 3-го дефекта РН, 5-го и 6-го - ЭКП.

Определение значений коэффициентов долговечности восстановленной детали по формуле (3.2) для каждого варианта:

;

;

Определение отношения себестоимостей восстановления к коэффициенту долговечности по формуле (3.1) для каждого варианта:

;

;

Результаты

расчетов сводим в таблицу 4.

Т.4 Технико-экономические показатели восстановления изношенных поверхностей

|

№ |

Сочетание способов восстановления |

Коэффициент долговечности Kдвi |

Себестоимость восстановления, Свдi, руб. |

|

|

1 |

Деф. 5,6 – ЭКП Деф. 3 – РН |

0,8 |

0,33 |

210 |

Как

следует из расчетов, наиболее целесообразным

является такой вариант – восстановление

деф.5 и 6 электроконтактной приваркой,

деф.3 – ручной наплавкой, так как

.

Этот способ должен лечь в основу

разработки технологии восстановления

детали и дальнейшего анализа эффективности

ее восстановления.

.

Этот способ должен лечь в основу

разработки технологии восстановления

детали и дальнейшего анализа эффективности

ее восстановления.

4. Разработка технологической документации на восстановление детали

Технологическая документация на восстановление детали включает:

ремонтный чертеж летали (РЧ);

маршрутную карту восстановления детали (МК);

операционные карты восстановления детали (ОК);

карты эскизов (КЭ) к операционным картам.

Ремонтные чертежи выполняются в соответствии с требованиями

стандартов ЕСКД с учетом правил, предусмотренных ГОСТ 2604 «Чертежи ремонтные».

Исходными данными для разработки ремонтного чертежа являются:

рабочий чертеж детали;

технические требования на новую деталь;

технические требования на дефектацию детали;

технические требования на восстановленную деталь.

Основными требованиями при выполнении ремонтных чертежей:

места, подлежащие восстановлению, выделяются сплошной основной линией толщиной (2...3)s, остальная часть изображения - сплошной линией. Обозначение ремонтного чертежа получают добавлением к обозначению детали буквы «Р» (ремонтный);

на чертежах деталей, восстанавливаемых сваркой, наплавкой, нанесением металлопокрытий, резьбовыми вставками и т.п., рекомендуется выполнять эскиз подготовки соответствующего участка детали к восстановлению;

при применении наплавки, пайки и т.п. на ремонтном чертеже указывают наименование, марку материала, используемого при восстановлении, а также номер стандарта на этот материал.

В маршрутной карте приняты следующие основные обозначения и служебные символы:

в строке А - указание о цехе, участке, рабочем месте (РМ), операции;

в строке Б - указание об оборудовании, степени механизации (СМ), профессии по классификатору ОКПДТР (проф.), разряде работы (Р), условиях труда (УТ), количестве исполнителей (КР), количестве одновременно обрабатываемых деталей (КОИД), единицах нормирования, на которые установлена норма времени, например, 1, 10, 100 (ЕН), объеме производственной партии в штуках (ОП), коэффициенте штучного времени при многостаночном обслуживании (Кшт), подготовительно-заключительном Тпз и штучном времени (Тшт);

в строке М - информация о применяемом материале с указанием наименования и кода материала, обозначения подразделений, откуда поступают детали (ОПП).коде единицы величины (ЕВ), единицах нормирования (ЕН), количестве изделий (КИ) и нормах расхода (Н.расх).

В маршрутной карте отражаются все операции технологическое процесса, начиная с очистки детали, дефектации и т.д., включая механическую обработку и контроль. Операции нумеруют цифрами, кратными пятя (005, 010, 015 и т.д.).

При назначении последовательности выполнения операций необходимо исходить из следующих положении:

тепловые операции (кузнечные, сварочные, наплавочные и т.д.) выполняются в первую очередь, гак как при этом, вследствие остаточных внутренних напряжений, возникает деформация деталей;

операции, при выполнении которых производится съем металла большой толщины, также выполняются в числе первых, так как при этом выявляются возможные внутренние дефекты;

если при восстановлении детали применяется термическая обработка, то операции выполняются в такой последовательности: черновая механическая, термическая, чистовая механическая;

не рекомендуется совмещать черновые и чистовые операции, гак как они выполняются с различной точностью;

в последнюю очередь выполняются чистовые операции.

Если у детали изношены установочные базы, их восстанавливают в первую очередь.

Технологический процесс дефектации представляется в виде карты эскизов (приложение 3) и карты технологического процесса дефектации КТПД (приложение 4).

В графе «код, наименование дефекта» после наименования конкретного дефекта в скобках указывают номер дефекта, занесенный в карту эскизов.

В графе «РЧ» записывают номинальное значение контролируемого параметра по конструкторскому или нормативно-техническому документу.

В графе «ДР» - допустимое значение контролируемого параметра.

В графе «СТО» указывают наименование применяемых средств контроля.

Операционные карты предназначены для описания технологических операций с указанием переходов, режимов обработки, данных о средствах технологического оснащения, норм штучного времени выполнения операции и переходов.

Служебные символы и обозначения, принятые в операционных картах, не отмеченные ранее:

О - содержание операции (перехода);

Т - информация о применяемой при выполнении операции технологической оснастке (описывается в следующем порядке: приспособление вспомогательный инструмент; режущий инструмент; средства измерения);

Р - режим обработки.

Запись

информации со служебными символами М,

О, Т и Р выполняют на всей длине строки

с возможностью переноса информации на

по следующие строки.

В операционных картах после наименования операции (перехода) могут описываться технические требования, относящиеся к выполняемой операции (переходу). Номера переходов в операционных картах обозначают арабскими цифрами в технологической последовательности.

Запись переходов необходимо выполнять кратко с указанием метода обработки, выраженной глаголом в повелительном наклонении, и поверхности.

5. Режимы механической обработки восстанавливаемого вала

Механическая обработка восстанавливаемых деталей характеризующимися определенными особенностями, заключающимися в высокой твердости, неравномерности распределения припуска на обработку, неоднородности свойств обрабатываемой поверхности.

Основными видами обработки при различных методах восстановления являются токарная и шлифовальная. Токарная обработка применяется в большинстве случаев тогда, когда восстановление размеров одним способом (наплавка, напыление, электролитические покрытия), припуск на обработку превышает 0,25 мм на сторону, а твердость нанесенного покрытия менее НRC 35...40.

При этом в качестве режущего инструмента используют, как правило, резцы с пластинами из твердого сплава.

Шлифование применяется тогда, когда твердость обрабатываемой поверхности превышает НRC 35...40, или когда нужно получить высокую точность обработки и малую шероховатость поверхности. Шлифование применяют либо сразу после покрытия, либо после предварительной обработки.

По таблице 7 [1] принимаем следующие режимы обработки рабочих поверхностей вала:

Шлифование:

выбираем станок для круглого шлифования ШУ-321.

|

Вид обработки |

Материал шлифовального круга |

Режимы резания |

|||

|

Скорость вращения круга, vкр, м/с |

Скорость вращения детали, vд, м/мин |

Скорость продольной подачи, vпр, мм/мин |

Глубина резания t, мм |

||

|

Черновая |

Нормальный электрокорунд 14А зернистость 45, твердость СТ1, связка керамическая |

25 |

10 |

700 |

0,02 |

|

Чистовая |

Белый электрокорунд 24А, зернистость 48, твердость СМ2, связка керамическая |

30 |

12 |

500 |

0,008 |

Точение:

выбираем станок токарно-винторезный 1В62Г.