ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.10.2024

Просмотров: 83

Скачиваний: 0

СОДЕРЖАНИЕ

1. Определение коэффициентов повторяемости дефектов и сочетаний дефектов изношенных деталей

2. Обоснование способов восстановления изношенных поверхностей

3. Обоснование выбора способов восстановления детали

4. Разработка технологической документации на восстановление детали

5. Режимы механической обработки восстанавливаемого вала

6. Определение нормы времени выполнения операций

7. Разработка маршрутов восстановления деталей

Технологические маршруты восстановления вала

8. Определение экономической целесообразности и эффективности восстановления деталей

|

Вид обработки |

Материал инструмента |

Режимы резания |

|||

|

Скорость резания, v, м/мин |

Подача S, мм/об |

Скорость продольной подачи, vпр, мм/мин |

Глубина обработки t, мм |

||

|

Черновая |

Т15К6 |

27,5 |

0,3 |

700 |

2,0 |

|

Чистовая |

Т15К6 |

104 |

0,20 |

500 |

0,50 |

Фрезерование:

выбираем станок вертикально-фрезерный 6Т13.

|

Вид обработки |

Материал инструмента |

Режимы резания |

||||

|

число оборотов фрезы nф, об/мин |

скорость движения подачи минутная vSм, мм/мин |

подача на оборот фрезы So, мм/об |

скорость резания vф, м/мин |

Глубина обработки t, мм |

||

|

Черновая |

Т15К6 |

40 |

800 |

3,84 |

80 |

5 |

6. Определение нормы времени выполнения операций

Норма

времени Тн

выполнения

операций в общем случае слагается из

следующих элементов затрат:

,

,

где Тосн– основное время, в течение которого происходит изменение размеров, формы, свойств, внешнего вида обрабатываемой детали, мин;

Твсп– вспомогательное время, т.е. время, затрачиваемое на действия, обеспечивающие восполнение основной работы (закрепление и снятие детали со станка, изменение детали и т.д.), мин;

Тдоп – дополнительное время, затрачиваемое на организацию и обслуживание рабочего места, перерыва на отдых и естественные надобности исполнителя, мин;

Тпз – подготовительно-заключительное время, затрачиваемое на получения задания, ознакомление с работой, подготовку рабочего места, накладку оборудования, сдачу изготовленного изделия, мин;

n– количество обрабатываемых деталей в партии, шт.

В маршрутных и операционных картах проставляется штучное время Тшт и подготовительно-заключительное время Тпз.

.

.

Вспомогательное время Твсп в зависимости от применяемой технологической оснастки берут в пределах от 2 до 12 мин; дополнительное время Тдоп определяется по формуле:

;

;

Подготовительно-заключительное время Тпз принимается равным 15…20 минутам на партию деталей.

очистка

Тшт=1 мин

дефектация

Тшт=10 мин

токарная (деф.3)

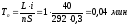

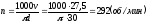

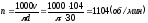

Основное технологическое время на черновую обработку

Основное технологическое время на чистовую обработку

где L=40 мм – длина обрабатываемой поверхности детали;

Определение штучного времени по формуле:

Тшт = То + Твсп+ Тдоп

Вспомогательное время Твсп=2 мин

Дополнительное время Тдоп черн =0,1(То + Твсп)=0,1(0,04+2)=0,2 мин;

Тшт черн =0,04+2+0,2=2,24 мин;

Тдоп чист =0,1(То + Твсп)=0,1(0,18+2)=0,22 мин;

Тшт чист =0,18+2+0,22=2,24 мин.

фрезерование (деф.3)

шлифование (деф.5,6)

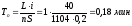

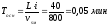

Основное технологическое время

где K=1,5 – коэффициент точности; h=0,05 – припуск на обработку

Определение штучного времени по формуле:

Тшт = То + Твсп+ Тдоп

Твсп=2 мин; Тдоп чернов=0,1(То + Твсп)=0,1(0,2+2)=0,22 мин;

Тшт чернов =0,2+2+0,22=2,42 мин

Тдоп чист=0,1(То + Твсп)=0,1(0,7+2)=0,27 мин;

Тшт чист =0,2+2+0,22=2,97 мин

контроль

Принимаем Тшт=11 мин

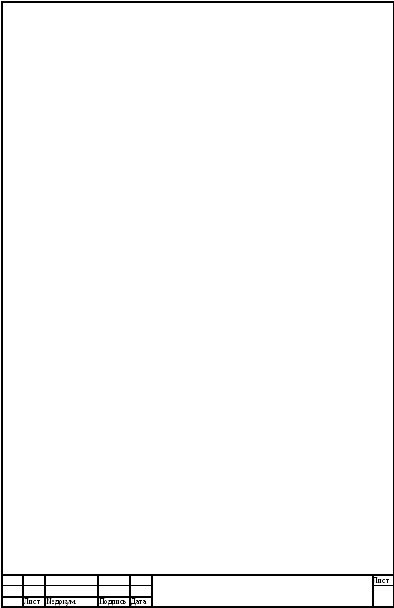

7. Разработка маршрутов восстановления деталей

Подефектная технология характеризуется тем, что изношенные детали формируются в небольшие партии для устранения каждого отдельного дефекта. После устранения дефекта эта партия распадается, Такая форма организации имеет ряд существенных недостатков и применяется только на предприятиях с небольшими объемами восстановления.

Маршрутная технология характеризуется тем, что партия деталей, скомплектованная для определенного технологического маршрута, не распадается в процессе ее восстановления, а сохраняется от начала и до конца маршрута.

В общем случае количество технологических маршрутов восстановления может изменяться от одного, когда все изношенные детали с любым сочетанием дефектов объединяются в единый маршрут, до числа сочетаний дефектов, когда детали с каждым отдельным сочетанием дефектов формируются в отдельный маршрут.

Изменение числа технологических маршрутов восстановления в значительной мере влияет на эффективность производства.

Увеличение числа маршрутов требует увеличения площадей для хранения деталей, ожидающих ремонта, так как одновременно будет формироваться столько партий деталей, сколько принято технологических маршрутов, а также увеличения затрат, связанных с усложнением организации и управления производством.

Снижение количества маршрутов, наоборот, сокращает время на комплектование производственной партии деталей, а, следовательно, снижает потребности в производственных площадях, но в этом случае в каждый технологический маршрут объединяются детали с различными сочетаниями дефектов, а это значит, что в маршрут включаются детали как бы с «несуществующими» дефектами.

При формировании технологических маршрутов восстановления обычно руководствуются следующими положениями:

сочетание дефектов по каждому маршруту должно быть устойчивым;

число маршрутов по каждой ремонтируемой детали должно быть минимальным,

в составе маршрута должно быть как можно меньше «несуществующих» дефектов;

маршруты должны обеспечивать экономическую целесообразность их реализации.

Учитывая эти требования, изношенные детали обычно формируются в 2...4 маршрута.

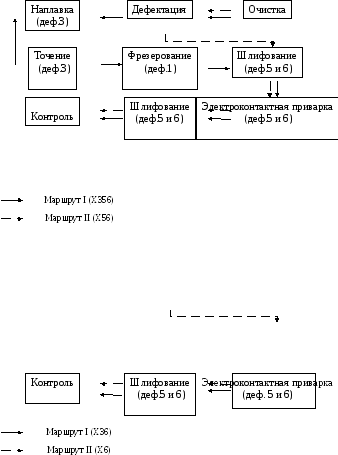

Назначаем 3 маршрута восстановления:

Сочетания дефектов X356, X56. Объединяет 44,2 % деталей.

Сочетания дефектов X35, X5. Объединяет 28 % деталей.

Технологические маршруты восстановления вала

Очистка

Дефектация

Наплавка

(деф.3)

Шлифование

(деф.6)

Фрезерование

(деф.3)

Точение

(деф.3)

8. Определение экономической целесообразности и эффективности восстановления деталей

Экономическую эффективность восстановления изношенных деталей определяют по формуле:

где Эв, - экономическая эффективность восстановления деталей, р;

Цн, Цв, - цены соответственно новой и восстановленной деталей, р;

Рн, Рв - ресурсы соответственно новой и восстановленной деталей, ч;

-

остаточная стоимость после эксплуатации

соответственно новой и восстановленной

деталей, р.

-

остаточная стоимость после эксплуатации

соответственно новой и восстановленной

деталей, р.

Из

этой формулы следует, что экономически

целесообразно восстанавливать детали,

для которых Эв>

0. Если принять, что

,

а отношение

,

а отношение представить как коэффициент долговечностиКд

восстановленной детали, соотношение

цен новой и восстановленной деталей

должно удовлетворять выражению:

представить как коэффициент долговечностиКд

восстановленной детали, соотношение

цен новой и восстановленной деталей

должно удовлетворять выражению: