ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.07.2019

Просмотров: 728

Скачиваний: 2

СОДЕРЖАНИЕ

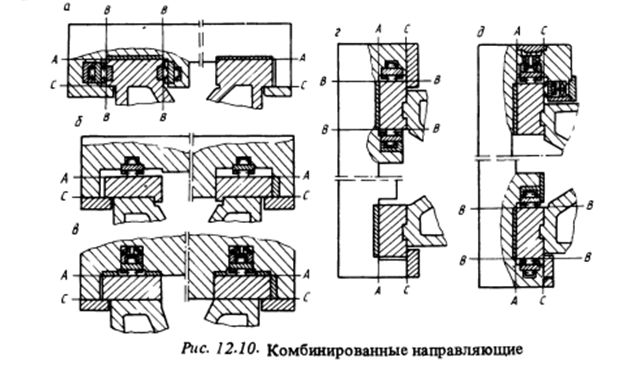

В направляющих второго типа (рис. 12.10, б) сила тяжести узла воспринимается основными гранями качения. В боковых направляющих скольжения имеются зазоры.

В направляющих третьего типа (рис. 12.10, в) основные грани скольжения с помощью подпружиненных роликовых опор частично разгружены от силы тяжести перемещающихся частей- Благодаря этому характеристики трения лучше, чем для направляющих скольжения. Боковые грани могут быть как направляющими скольжения, так и направляющими качения. Направляющие второго и третьего типов целесообразно применять в тяжелых станках (в столах фрезерных, подвижных стойках расточных, суппортах токарных станков).

Направляющие четвертого типа (рис. 12.10, д) делают вертикального исполнения. Для устранения зазоров на вспомогательных гранях установлены подпружиненные роликовые опоры. Боковые грани являются направляющими качения.

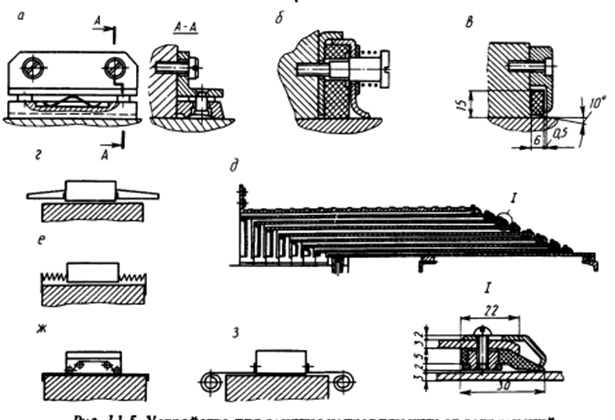

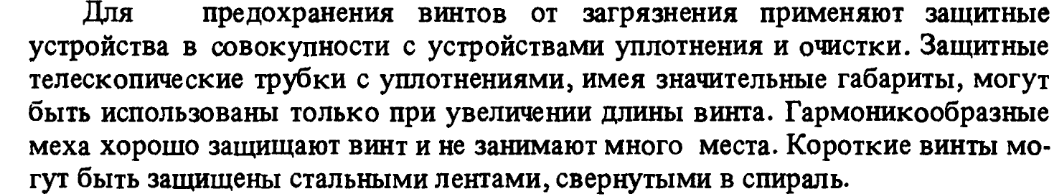

14 Устройства для защиты направляющих. Защитные уплотнения выполняют в виде металлических скребков, прикрепленных к торцу стола, суппорта, салазок и прижимаемых к направляющим благодаря собственной упругости или пружине (рис. 11.5» в), а также в виде войлочных (рис. 11.5,6), полимерных или комбинированных уплотнений. Металлические скребки не предохраняют зону трения от мелких частиц загрязнений, войлочные уплотнения сами быстро загрязняются и истирают поверхность направляющих. Рабочие поверхности лучше очищают резиновые и пластмассовые уплотнения (рис. 11.5, в), применяемые самостоятельно или в комбинации с другими защитными устройствами.

Продольные щитки в виде металлических планок или кожухов (по одному на каждую направляющую) прикрепляют к подвижному или неподвижному узлу (рис. 11.5, г). Щитки могут быть снабжены уплотнениями или образовывать лабиринтное уплотнение.

Телескопические щитки с уплотнениями (рис. 11.5,6) имеют хорошие эксплуатационные свойства и применяются в средних и тяжелых станках.

15 Тяговые устройства служат для перемещения подвижных узлов станка по направляющим прямолинейного или вращательного движения. Они являются последним звеном кинематической цепи привода подач, вспомогательных движений или главного привода (карусельные, протяжные, строгальные, долбежные станки).

Для осуществления прямолинейного движения используют:

механизмы: ходовой винт—гайка, зубчатое колесо—рейка или зубчатый сектор—рейка, червяк-—рейка, кулачковые, шатунные, рычажные и другие механизмы;

гидравлические и пневматические двигатели типа поршень — цилиндр;

электромагнитные устройства в виде линейно-развернутых электродвигателей, бесконтактных электромагнитных передач, соленоидов.

Вращательное движение может осуществляться зубчатыми, червячными, ременными, цепными, фрикционными и другими передачами.

Чтобы обеспечить в проектируемом станке высокие технико-экономические показатели, такие, как производительность, точность, надежность, тяговые устройства должны удовлетворять следующим требованиям:

обеспечивать заданный закон перемещения и скорости; в подавляющем большинстве станков скорость должна быть постоянной;

иметь высокий КПД;

обладать высокой жесткостью, которая является одной, из главных характеристик тягового устройства и влияет на статические и динамические погрешности исполнительного узла станка;

иметь малый момент инерции, что определяет быстродействие привода и точность обработки;

обладать высокой чувствительностью к малым перемещениям, т. е. иметь способность осуществлять движения малые по пути или скорости;

зазоры должны отсутствовать, особенно в тех случаях, когда по характеру движения или действию внешней нагрузки имеет место раскрытие стыков;

износ в процессе эксплуатации должен быть минимальным.

В зависимости от назначения станка, его конструкции и габаритных размеров применяют различные виды тяговых устройств.

16. Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3. Размеры секций В 30мм, L 500мм.

Аэростатические направляющие: а- принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой.

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 7 б) для развода воздуха по площади секции.

17. Материалы винта и гайки

Материалы винта и гайки должны иметь низкий коэффициент трения и повышенное сопротивление износу. Выбор марки материала зависит от назначения передачи и условий работы. Для уменьшения потерь на трение подбирают пару сталь – бронза. Винты передач без термообработки изготовляют из сталей 45, 50 и др., в ответственных передачах – из сталей 40Х, 40ХГ, 65Г и др., с закалкой винтов до твёрдости более 50HRC, с последующим шлифованием резьбы. Гайки ответственных передач (высокие окружные скорости – v = 6…15 м/мин и нагрузки) изготовляют из оловянных бронз Бр010Ф1, Бр06Ц6С3 и др., а при работе с большим перерывом, а также при малых нагрузках и скоростях – из антифрикционного чугуна марок АЧВ-1, АЧС-3, АЧК-2, или серого чугуна марок СЧ15, СЧ20.

18. Ходовой винт - это важная деталь, которая используется в качестве преобразователя движения. Он изменяет вращательное движение в поступательно-прямолинейное перемещение. Для этого он снабжается специальной гайкой. Кроме этого, он обеспечивает перемещение с заданной точностью.

Винт, как очень важная деталь, должен соответствовать множеству требований. Для того чтобы его можно было использовать, к примеру, в настольных тисках, он должен подходить по таким параметрам, как: диаметральный размер, точность профиля и точность шага резьбы, соотношение резьбы винта с его опорными шейками, износостойкость, толщина нитки резьбы. Также важно отметить, что в зависимости от степени точности перемещения, которую обеспечивают винты, их можно разделить на несколько классов точности от 0 до 4. К примеру, ходовые винты металлорежущих станков должны соответствовать классу точности от 0 до 3. 4 класс точности не подходит для использования в таком оборудовании.

Материал для заготовки ходового винта В качестве заготовки для производства винта используют обычный пруток, который отрезается от сортового металла. Однако здесь важно отметить, что к материалу, служащему заготовкой, предъявляются некоторые требования. Металл должен обладать хорошей стойкость к износу, хорошей обрабатываемостью, а также обладать состоянием стабильного равновесия в условиях внутреннего напряжения, которое возникает после обработки. Это очень важно, так как данное свойство поможет избежать деформации ходового винта при его дальнейшем использовании.

19. Гайка - это крепёжное изделие с резьбовым отверстием и конструктивным элементом для передачи крутящего момента. Конструктивным элементом гайки для передачи крутящего момента может быть многогранник, накатка на боковой поверхности, торцевые и радиальные отверстия, шлицы и т.п. Гайки применяются в болтовых и шпилечных соединениях, часто в сочетании с шайбой. Кроме обычных шестигранных используются гайки с фланцем, квадратные, удлиненные, с накаткой, шлицевые и приварные.

Применение облегченных гаек при большом количестве их в соединении дает значительную экономию массы. Низкими гайками пользуются в тех случаях, когда стержень болта или шпильки оказывается недогруженным на растяжение (чистый болт, работающий на срез, и т. д.). Для предохранения резьбы от смятия и износа при больших нагрузках и частом отвинчивании и завинчивании применяют гайки DIN, ГОСТ высокие и особо высокие.

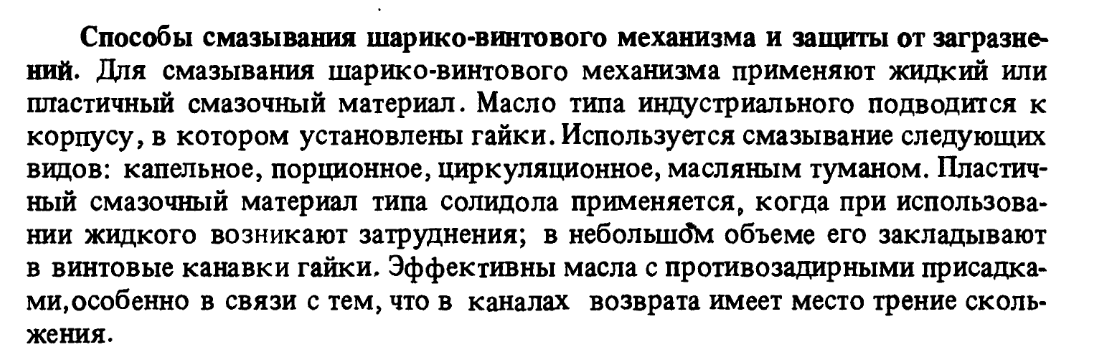

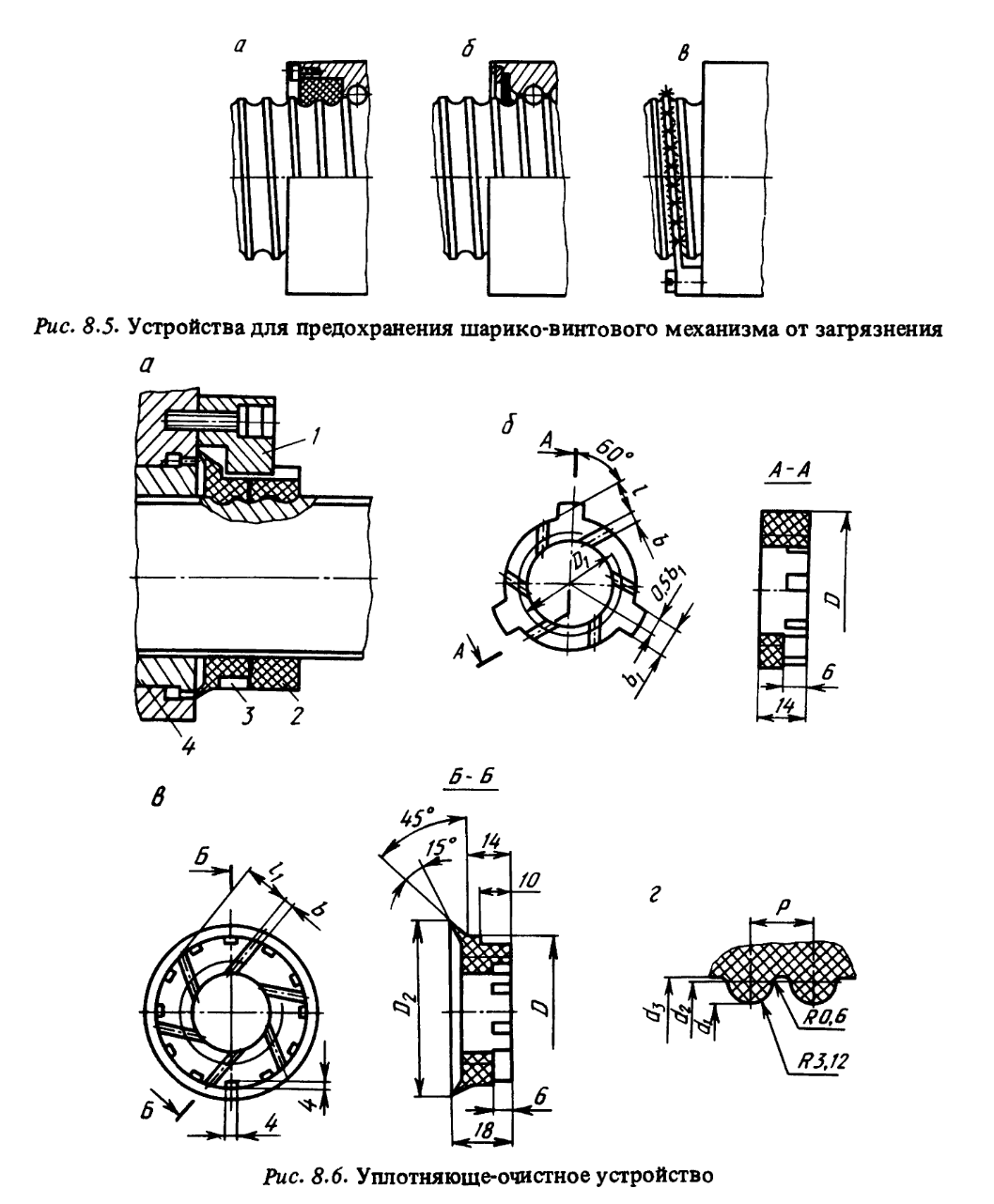

20 стр 228

.

21.

Конструкция передачи вгк

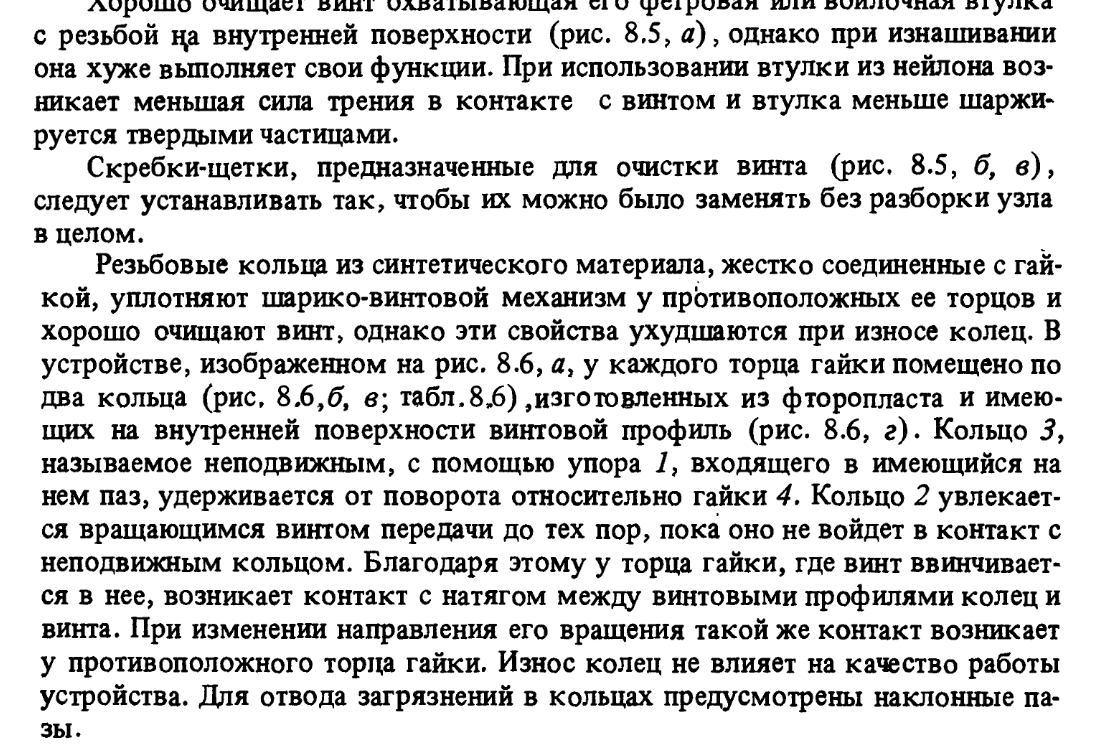

Передача состоит из : 1-винт, 2 –гайка , 3 –шариков и 4- устройств для возврата шариков ( на рис. Не показаны)

22.

23.Сущ. несколько конструкт. Схем уст-в для выбора зазора.

1. зазоры регулируются с помощью набора монтажных прокладок.

2. одна из гаек неподвижна и за счет поджатия в осевом направлении пружины создается натяг.

3. Гайка передачи снабжена 2умя стаканами с зубчатыми шлицами. Шлицы отв-ий гаек входят в сопряжение со шлицами имеющимся на фленце стакана. При этом число шлицев на гайке и на стакане различаются по велечине на 1,2 зуба. Это позволяет повернуть стаканы , гайки на весьма малый угол соответственно обеспечив тонкую регулировку.

24

25

26Жесткость обычных механизмов , например, передач вгс , вгк оказываются часто недостаточной для обеспечения очень тонких перемещений величиной 0,5-2 мкм. Для определения критической скорости при которой нач-ся скачкообразное движ. сущ.зависимость

-

разность

коэф . трения движения и покоя

N-нормальная сила действующая в направляющих подвижного узла

-коэф

относительного рассеивания энергии

=1…2

-приведенная

жесткость привода

m-

приведенная масса перемещаемого узла

[]

Уст-ва для микронных перемещений подразделяются на :

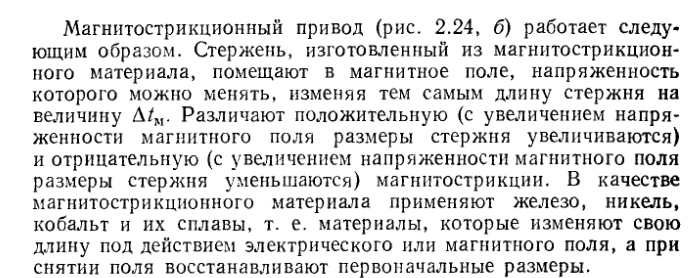

Мкханические, электромеханические, гидравлические, термодинамические, магнитострикционные и упрогосиловые

27. Упругосиловой привод используют для перемещения подвижного узла с помощью деформации упругого звена, которая создается силовым воздействием. При достаточно большой жесткости упругое звено имеет ограниченную общую деформацию, поэтому диапазон перемещения подвижного узла также небольшой.

28

29. Тепловой привод. Основным элементом этого привода является биметаллическая пластина, которая состоит из двух слоев различных металлов, жестко связанных по всей поверхности соприкосновения. Эти металлы имеют разные температурные коэффициенты линейного расширения. Слой металла с большим коэффициентом линейного расширения 1 (рис. 318) называется термоактивным слоем в отличие от слоя с меньшим коэффициентом линейного расширения 3, называемого термопассивным. При нагревании пластины проходящим через нее током или нагревательным элементом (косвенный подогрев) происходит различное удлинение обоих слоев, и пластина изгибается в сторону термопассивного слоя. При таком изгибе могут непосредственно замыкаться или размыкаться контакты 2, соединенные с пластиной, что используется в тепловых реле.

Изгиб пластины может также освобождать защелку рычага электрического аппарата, который затем отключается пружинами. Ток уставки привода регулируют подбором нагревательных элементов (при косвенном подогреве) или изменением раствора контактов (при прямом подогреве). Время возврата биметаллической пластины в исходное положение после срабатывания и охлаждения ее колеблется от 15 с до 1,5 мин.

30.

31в)

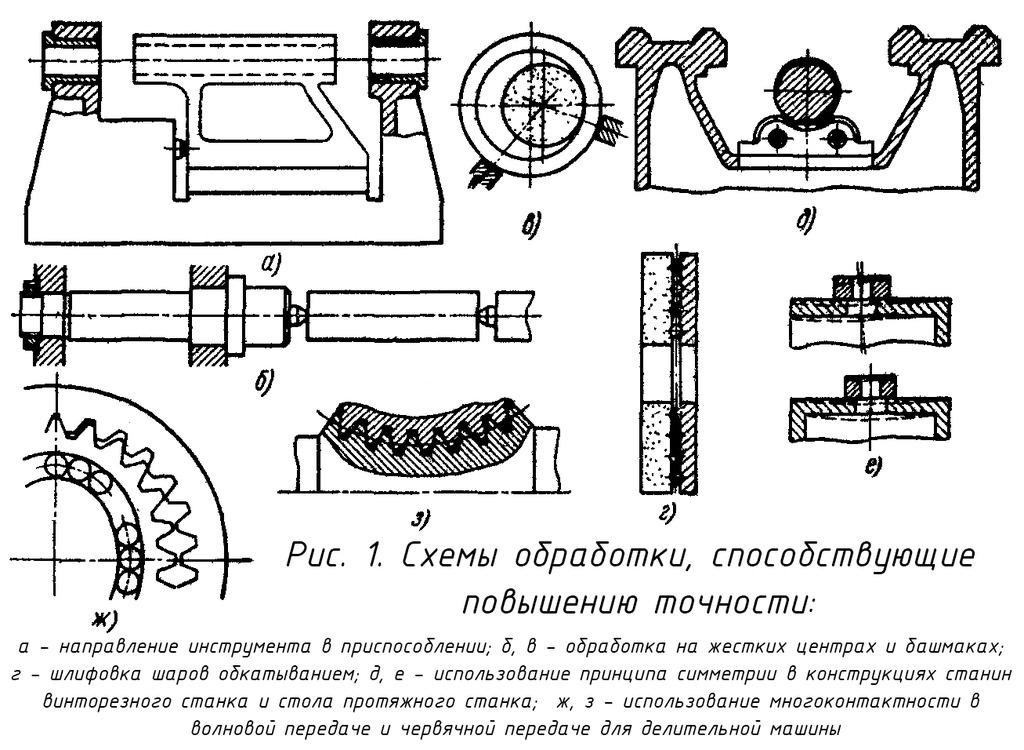

Можно сформулировать несколько самых общих принципов повышения точности обработки. Часть принципов относится к общему повышению точности станка, а часть — к получению на станках деталей более высоких классов точности, чем соответствующие узлы станка.

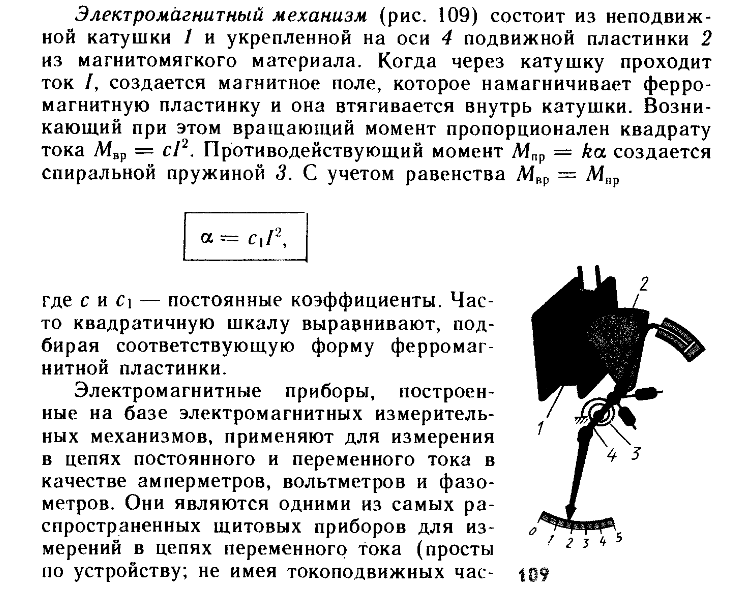

Выбор технологических процессов, при которых точность обработки меньше зависит от станка, например обработку отверстий инструментом, направляемым-в приспособлении (рис. 1, а), обработку на автоматах фасонно-продольного точения, шлифование на неподвижных центрах или башмаках (как путь резкого повышения округлости, рис. 1, б, в), обработку обкатыванием (как сродство устранения специфических ошибок периодического деления и выравнивания ошибок, рис. 1, г), обработку с выхаживанием (как средство устранения влияния упругих деформаций).

Применение схем станков, благоприятных для обеспечения высокой точности обработки. Сюда, в частности, относится применение одношпиндельных револьверных полуавтоматов и автомате взамен соответствующих многошпиндельных станков н т. д.

Применение по возможности симметричных конструкций, характерных уменьшенными величинами: короблений от собственных напряжений, температурных деформаций, упругих деформаций и т. д., например, успешно применяют прецизионные шип винторезные станки с симметричным расположением ходового пиита между направляющими, столы протяжных станков с симметричным расположением опор (рис. 1, д, е) и т. д. Применение конструкций с минимальной динамической связанностью. Либор оптимальных баз для узлов, например, в патронных автоматах и полуавтоматах базирование суппорта на корпус породней бабки.

Направление вредных смещений (упругих, температурных, вектора линейного износа) в сторону, мало влияющую па точность обработки, т. е. по касательной к поверхности обработки в зоне резания. Например, возможны токарные суппорты «бесконечной технологической жесткости», у которых при обычном направлении равнодействующей силы резания резец не отжимается от детали; применяют подшипниковые узлы с обращенными материалами, т. е. со втулкой из антифрикционного материала, запрессованной на шпиндель, и стальным закаленным вкладышем.

Создание начальных технологических или силовых смещений в сторону, противоположную вредным смещениям, например, выполнение горизонтальных направляющих с выпуклостью вверх, создание предварительного натяга.

Повышение точности применением механизмов со многими контактами и выравниванием ошибок. Сюда относятся волновые передачи со многими зубьями в контакте, пары ходовой винт — длинная гайка (длина гайки около трех диаметров), индексирующие механизмы с несколькими фиксаторами, глобоидные червячные передачи с многими витками в зацеплении и с зубьями пониженной жесткости в круговых делительных машинах (рис. 1, ж, з).

Уменьшение сил трения и особенно их переменности как источника теплообразования и температурных деформаций, скачкообразной подачи, погрешностей позиционирования — переход на трение качения, жидкостное или газовое трение. Для обеспечения точных малых перемещений осуществляется переход на направляющие качения, гидро- или аэростатические направляющие, переход на подачу поворотом суппортов на опорах с малым плечом сил трения или на упругих шарнирах, сокращение путей точного подвода столов и суппортов для сохранения масляной пленки, образовавшейся при быстром подводе, и т. д.

Устранение зазоров: создание предварительного натяга, замена шпоночных и шлицевых соединений на конические соединения или в, особо ответственных случаях при необходимости осевых перемещений под нагрузкой на шариковые соединения.

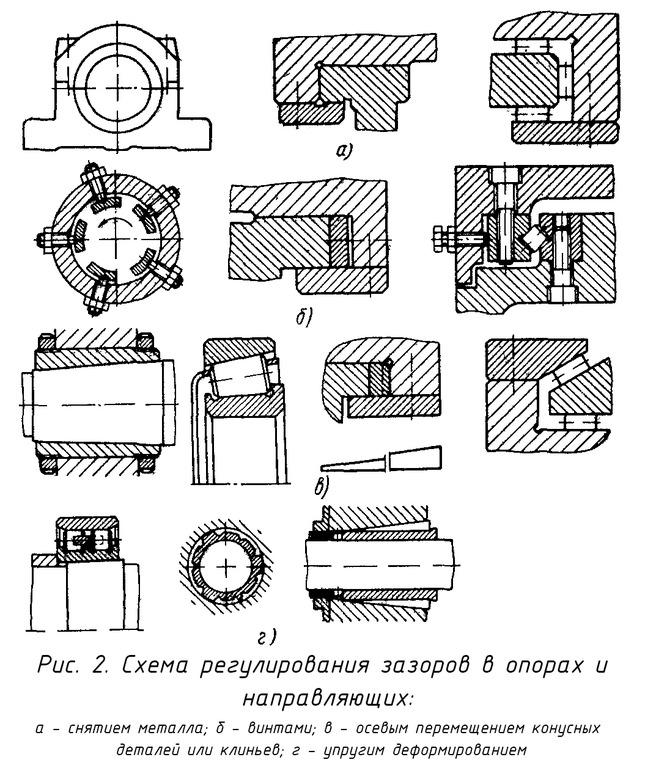

Тонкое регулирование зазоров и компенсация равномерной составляющей износа (рис. 2, 3), достигаемые: в подшипниках скольжения г- радиальным сближением вкладышей, относительным осевым перемещением вкладыша и вала с конической шейкой, деформированием тела вкладыша; в подшипниках качения — взаимным осевым смещением колец (радиально-упорные подшипники), радиальным распором кольца, натягиваемого на коническую шейку (радиальные подшипники); я направляющих — перемещением регулировочных планок или осевым перемещением регулировочных клиньев; в зубчатых передачах — осевым перемещением колес, изготовленных с малой конусностью рабочих поверхностей; в червячных передачах — осевым перемещением червяка, имеющего переменную толщину витков, или применением передачи с двумя червяками и регулировкой перемещением одного червяка; в ходовых винтах — регулируемыми гайками. И прецизионных станках имеется определенная тенденция перехода от регулирования н условиях эксплуатации к регулированию при выпуске станка. При неизбежности задоров в реверсируемых кинематических цепях применяют настраиваемые компенсаторы в сопряженных цепях (рис. 4, ж). Например, для компенсации зазоров, а цепи деления резьбошлифовальных станков в привод шпинделя изделия (от вала, с которого разветвляется движение на шпиндель и па цепь деления) вводится компенсатор, настраиваемый так, чтобы искрение на круге при движении вправо и влево было одинаковым.