ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.07.2019

Просмотров: 726

Скачиваний: 2

СОДЕРЖАНИЕ

1 Предусматривать ограждения вращающихся и движущихся частей, расположенных вне корпусов станков.

2. Предусматривать устройства, защищающие рабочего от стружки, абразивной пыли и смазочно-охлаждающей жидкости (СОЖ).

3. Автоматизировать работу станка (цикл работы, контроль размеров обрабатываемых деталей, удаление стружки, смазку, подачу охлаждающей жидкости).

4. Предусматривать рациональную систему управления станком (автоматизацию управления, дистанционное управление, программное управление, правильное устройство и рациональное расположение органов управления, надежную фиксацию рукояток управления и т. д.).

5. Снабжать станки тормозными устройствами (лучше автоматизированными).

6. Промежутки между подвижными частями станка делать не менее: 30 мм — в тех местах, куда может попасть палец рабочего; 120 мм — где может попасть рука; 350 мм — где есть опасность попадания головы или корпуса рабочего.

7. Снижать до минимума шум станка. Длительное действие шума на человека истощает нервную систему, вызывает замедление психических реакций, понижает внимание, вызывает нарушение регулирования кровяного давления, повышает травматизм и приводит к снижению производительности труда.

8. Предусматривать местное освещение и рационально располагать источники света так, чтобы они освещали зону обработки детали и ее контроля, лимбы..

9. Предусматривать соответствующий цвет для окрашивания станка и цвет фона для выделения обрабатываемой детали.

10. Предусматривать предохранительные устройства: ограничители хода, предохранители от чрезмерных напряжений, устройства, предотвращающие самопроизвольное опускание шпинделей, поперечин и др. (обычно массу противовеса принимают равной 90—95% массы подвижного элемента), блокировочные устройства, сигнализацию (световую, звуковую, различные указатели и др.).

11. Предусматривать местную вентиляцию, особенно для шлифовальных, заточных и полировальных станков.

12. Обеспечивать надежное закрепление инструмента и обрабатываемой детали.

13. Предусматривать хороший отвод и сбор стружки и охлаждающей жидкости.

14. Исключать возможность случайного включения пусковых кнопок и рукояток.

15. Обеспечивать надежное заземление станка.

16. Обеспечивать удобное подвешивание и устойчивое положение тяжелых деталей, узлов и станка в целом при переносе их краном во время сборки и установки.

17. Обеспечивать простоту и легкость обслуживания и ремонта станка.

46 Технологичность деталей и узлов МРС

Для повышения технологичности деталей, обрабатываемых на. металлорежущих станках, необходимо:

а) применять заготовки, близкие по форме и размерам к готовой детали;

б) сокращать число и размеры обрабатываемых поверхностей;

в) обеспечивать достаточную жесткость заготовок и удобные базы для установки и закрепления их при обработке и транспортировке;

г) предусматривать легкий доступ ко всем поверхностям при обработке и контроле;

д) обеспечивать обработку на проход и удобство входа и выхода инструмента;

е) четко разграничивать места обработки на различных операциях;

ж) предусматривать обработку стандартным инструментом (лучше если одновременно нескольких деталей);

з) унифицировать детали и их элементы;

и) располагать плоские поверхности параллельно или перпендикулярно друг к другу так, чтобы с одной установки обрабатывались поверхности, связанные условиями параллельности, перпендикулярности и т. п.;

к) упрощать формы поверхностей, для этого сложные детали расчленять на простые с последующим соединением их;

л) совмещать конструктивные и технологические базы;

м) создавать условия для безударного съема материала при обработке, устраняя окна и отверстия, прерывающие обрабатываемые поверхности;

н) рационально назначать допуски и требуемую шероховатость поверхности;

о) правильно проставлять размеры на чертежах.

47 Патентоспособность и патентная чистота станков

Патентоспособными являются такие станки или их части, которые могут быть признаны изобретениями в одной или нескольких странах.

Патенточистыми в отношении какой-либо страпы являются папки или их части, которые не подпадают под действие патента на изобретения и свидетельств (патентована промышленные образцы и товарные знаки, выданных патентными ведомствами •той страны и обеспечивающих их владельцам исключительное право па использование зарегистрированного в данной стране изобретения, промышленного образца или товарного знака.

Промышленным образцом (промышленным рисунком, моделью) признается новое, пригодное к осуществлению промышленным способом, художественное решение станка, в котором достигается единство его технических и эстетических качеств. Промышленный образец должен отвечать требованиям полезности, а не только иметь новую форму. Если же художественное решение станка не будет соответствовать указанным условиям, то такое решение не может рассматриваться как промышленный образец. Это обстоятельство будет содействовать появлению технически совершенных и высокохудожественных металлорежущих станков.

Товарный знак представляет собой оригинально оформленное художественное изображение (оригинальные названия и слова, рисунки, цифры и т. п.), служащее для отличия продукции одного предприятия от продукции другого и для их рекламы. Товарный знак должен быть композиционно связан с продукцией, лаконичен и прост.

Проверка патентной чистоты проводится в случаях: поставки станков па экспорт; передачи советскими организациями технической документации за границу в связи с оказанием технической помощи; продажи лицензий на советские научно-технические достижения иностранным фирмам; направлении экспонатов на ярмарки и выставки, если экспонируемые станки предполагается продавать иностранным фирмам; разработки новых и усовершенствовании существующих станков или их частей.

Для обеспечения патентной чистоты и патентоспособности новых станков необходимо:

а) знать патентные законы стран, в которые намечается поставка станков или передача технической документации;

б) изучать описание советских и иностранных изобретений, что сократит время и средства на поиски уже известных решений и позволит создавать станки, соответствующие уровню развития мировой техники;

в) изучать фонды свидетельств и патентов на промышленные образцы, опубликованные в официальных бюллетенях патентных ведомств различных стран мира;

г) проверять патентную чистоту отдельных узлов и элементов станков по действующим патентным фондам страны, куда намечается их поставка или передача на них технической документации;

д) принимать меры для патентования за границей оригинальных конструкций и их элементов, а также против преждевременного опубликования изобретений в литературе.

48 Эстетическое совершенствование станков

Формы станков, их внешний вид непрерывно меняются и совершенствуются.

Показателем художественного качества станка, как и любого другого изделия, являются соответствие его формы требованиям ряда факторов, влияющих на ее образование. Такими факторами являются:

а) по назначению, кинематика, размеры и схемы компоновки станка;

б) удобство эксплуатации станка, взаимодействие человека п станка;

в) согласованность формы станка с окружающей средой;

г) стандартизация и унификация узлов п деталей станка;

д) материал по технологичность формы станка;

е) возможности и условия производства станков на заводе- изготовителе;

ж) пропорциональность, пластичность 1 и цветовое решение;

з) тенденции в образовании форм станков;

и) экономичность формы станка.

Все эти факторы взаимосвязаны и взаимозависимы, поэтому при проектировании следует тщательно анализировать принятое решение, но пренебрегая одним из них. Важным фактором, влияющим на форму станка, является взаимодействие человека и станка. Чтобы создать удобный в работе станок и обеспечить безопасность труда, надо знать психофизиологические особенности человека и только потом, с учетом этих особенностей, разрабатывать конструкции. При таком подходе человек и станок рассматриваются как одна единая система. Можно считать станок оптимальным, если его технические параметры и конструкции соответствуют психофизиологическим возможностям человека. Ведь станок предназначается для человека, человек пользуется станком. У человека в работе участвуют мозг, зрение, слух, мускулы, осязание, нервы. Поэтому при проектировании станков и создании надлежащей окружающей среды надо учитывать это и стремиться освобождать станочника от лишнего утомления. Психические способности человека проявляются тем полнее, чем меньше его общее физическое утомление.

49 Уменьшение износа деталей мрс конструктивными и технологическими мероприятиями

1.Тщательный подбор материалов деталей в соответствии с требованиями технической документации и контроль их качества для своевременного обнаружения скрытых дефектов или несоответствия физико-механических свойств требуемым свойствам.

2.Упрочнение деталей и их рабочих поверхностей термической, химико-термической обработкой и поверхностным пластическим деформированием.

3.Повышение износостойкости и коррозионностойкости деталей нанесением покрытий.

4.Строгое соблюдение и совершенствование технологии производства.

5.Повышение требований к точности основных размеров деталей и к качеству их поверхности.

6.Применение автоматизированных станков с программным управлением, обеспечивающих высокую точность и стабильность характеристик качества изделий, для изготовления деталей машин.

7.Входной, текущий и выходной контроль качества изготовления деталей, введение системы бездефектного изготовления продукции.

8.Введение автоматизированной системы управления производством. Значительное повышение надежности машин может быть достигнуто повышением прочностных характеристик материалов с помощью механической, термической или химико-термической обработки деталей. Для улучшения прочностных характеристик стальных деталей необходимо проводить их термическую обработку: цементацию, цианирование, нитроцементацию, азотирование. Проведение термической и химико-термической обработки деталей имеет исключительно важное значение для повышения их долговечности.

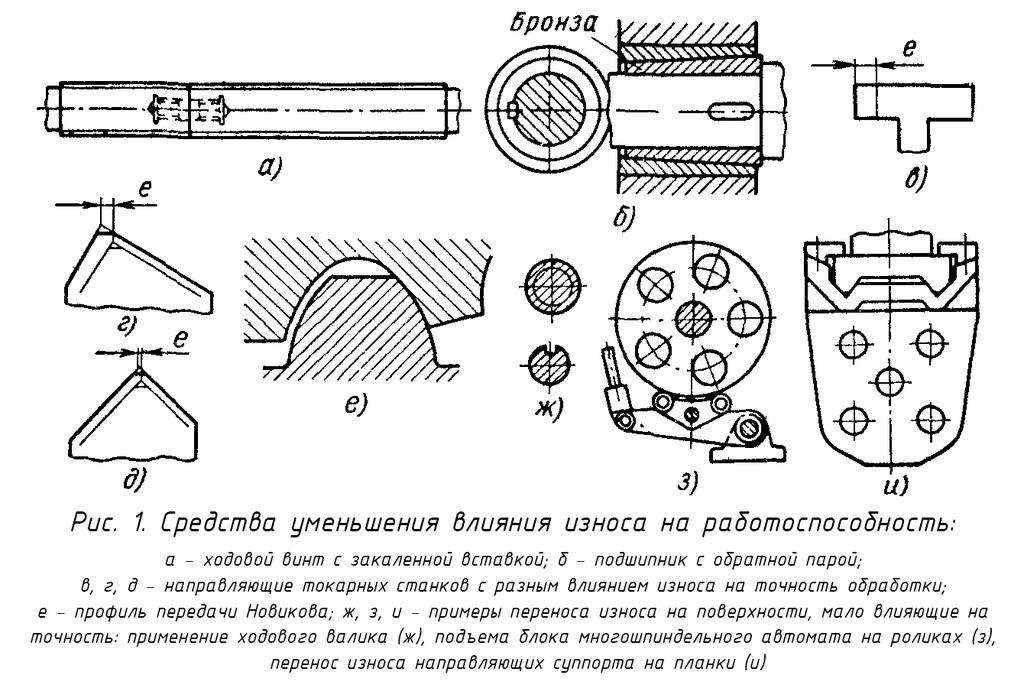

50 Уменьшение влияния износа на работоспособность машин

На работоспособность и производительность машин в большей степени влияет неравномерный износ деталей, так как равномерный износ обычно легко компенсировать. Следовательно, очень важно компенсировать износ увеличением износостойкости той детали из пары, которая снашивается скачкообразно и неравномерно. Добиться этого можно путем придания участку изнашиваемой детали повышенной твердости. В частности, существенно важнее повышать износостойкость направляющих станин, чем салазок (или ходовых винтов, чем гаек). Выравнивание износа в ходовых винтах достигается применением на наиболее изнашиваемых участках закаленных вставок (рис. 1, а). В подшипниках это достигается применением обратных пар, т. е. ставить на шейках втулки из антифрикционных материалов и стальные закаленные вкладыши (рис. 1, б).Важно направлять вектор износа в ту сторону, которая не влияет на работоспособность, в частности для станочного оборудования — на точность обработки. Например, для направляющих токарных станков (рис. 1, в, г, д) следует так выбирать оптимальные углы наклона и ширины граней, чтобы в результате их износа смещение резца по нормали к поверхности обработки было минимальным; для шлицевых сцеплений зубчатых колес желательно располагать ступицы на колесах по возможности зеркально по отношению к венцам шестерен, дабы избежать перекоса зубьев. Поврежденным граням необходимо придавать форму, свойственную изношенным деталям, которая в меньшей степени искажается при износе (например, профиль передач М. Л. Новикова, рис. 1, е).Эффективно перемещать силы, воздействующие на износ, равномерно по детали или поверхности, чтобы эти силы не влияли на точность узла или машины (рис. 1, ж, з, и). Сюда относится эксплуатация в токарно-винторезных станках ходовых винтов только для резки резьбы и обтачивание с помощью ходовых валиков. В шпиндельных блоках многошпиндельных токарных автоматов предотвращается износ основных направляющих введением специальных опор качения для поворота. В некоторых прецизионных зуборезных станках в целях сохранения точности делительной пары предусматривается отдельный привод ускоренного движения для выверки положения заготовки. В направляющих в ряде случаев оказывается возможным и эффективным переносить износ на поверхности регулировочных клиньев и сопряженные с ними путем нагружения их основными силами. При этом точное направление обеспечивается постоянным поджатием к основным мало изнашиваемым поверхностям.Для механизмов, работающих с неминуемым износом, предусматривают восполнение или самокомпенсацию износа (компенсируется постоянная составляющая износа). Компенсация износа совмещается с регулированием зазора. В подавляющем большинстве случаев при регулировании используется кинематика клинового механизма. Самокомпенсация износа достигается: собственным весом (например, в V-образных и треугольных направляющих), исходным деформированием системы (подшипники качения с предварительным натягом), сжатием пружин (особо быстроходные подшипники качения, имеющие быстрый темп износа), самонатяжением системы (фрикционные передачи, подшипники скольжения с несколькими масляными клиньями по окружности). Сюда же можно отнести применение электромагнитных муфт с магнитопроводящими дисками.

51 стр 222

53.стр 228

55.184

56. стр 177

57.

59 Расчет гидродинамического подшипника

Условие обеспечения жидкостного трения:

h≥1,1(Rz1+Rz2+y)

-

где h - толщина слоя смазки

-

Rz1 шероховатость детали 1

-

Rz2 шероховатость детали 2

-

y - стрела прогиба шипа (вала)

Наименьшее отношение относительного эксцентриситета можно вычислить по формуле:

х=1-(h/0,5s)

-

где s - средний зазор

-

х - относительный эксцентриситет х = e / 0,5 s

Необходимую вязкость жидкости, при которой удастся достичь режима жидкостного трения можно определить по формуле:

μ=PΨ2/ωldФр

-

l - длина вала, м

-

d - диаметр вала, м

-

ω - угловая скорость вращения вала

-

P - величина нагрузки

-

Ψ - относительный зазор Ψ = s/d

-

Фр - безразмерный коэффициент несущей способности

При работе гидродинамического подшипника скольжения масло будет нагреваться, а значит его вязкость будет изменяться. Зависимость вязкости от температуры рабочей жидкости отражена в температурно-вязкостной характеристике. В случае если начальная температура масла неизвестна расчет производят методом последовательных приближений, задаваясь начальным значением - 50 °С.