ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.07.2019

Просмотров: 727

Скачиваний: 2

СОДЕРЖАНИЕ

Самокомпенсация погрешностей: автоматическая выборка зазоров собственным весом, пружинами, гидравлическим давлением.

Применение конструкций с уменьшенной чувствительностью к точности сборки: самоустанавливающихся подшипников, упругокомпенсирующего привода, плавающих ходовых винтов с закреплением в одной опоре, с уменьшенным до 15° углом профиля и т. д. Компенсация погрешностей, связанных с. выдвижением ползунов (выборки зазоров, изменения контактных деформаций) автоматическим уравновешиванием веса.

Компенсация неточностей изготовления масляным слоем. Это направление наиболее эффективно реализуется в гидростатических подшипниках, которые целесообразно для этого выполнять с четырьмя карманами. Некруглость изделия из-за погрешностей шпинделя может быть уменьшена почти на порядок. В наибольшей степени компенсируется овальность шейки. Компенсация имеет место также в гидродинамических подшипниках, но в меньшей степени. Имеются перспективы повышения прямолинейности перемещений – автоматическим изменением толщины масляного слоя с управлением от эталонных линеек или светового луча.

Тонкая фильтрация масла, поступающего в прецизионные подшипники, так как частицы, пропускаемые фильтрами, становятся соизмеримыми с допусками на некруглость прецизионных деталей, измеряемыми в десятых микрона.

Применение коррекционных устройств, позволяющих получать детали более высокой точности, чем механизм станка.

Автоматическое получение точных размеров и формы изделий путем активного контроля, автоматической подналадки на размер, автоматической балансировки кругов самонастройки, и т. д.

В настоящее время активный контроль распространяется не только на размер, но и на форму деталей.

Сравнивая между собой прямые пути повышения точности обработки повышением точности изготовления, жесткости, уменьшением температурных деформаций и т. д. и пути с помощью специальных коррекционных устройств, автоматической подналадки, нужно сказать, что в пределах надежного получения удовлетворительных результатов прямыми путями они обычно оказываются более экономичными.

32в) В последние годы резко повысились требования к точности и качеству поверхпостп деталей большинства современных машин и приборов. Столь высокие требования могут быть обеспечены только при изготовлении деталей на высококачественных прецизионных станках. Повышение точности работы станков достигается совершенствованием конструкций отдельных элементов и узлов, повышением жесткости и виброустойчпвости, уменьшением тепловых деформаций, повышением точности изготовления деталей и качества сборки станков.

Для повышения жесткости станков следует:

а)создавать замкнутые рамные конструкции станков;

б)применять цельные литые станины, имеющие коробчатую форму с впутренпнми перегородками и диагональными ребрами;

в)уменьшать число стыков и повышать качество их обработки;

г)правильно конструировать узлы с точки зрения рационального распределения нагрузок в станках;

д)применять предварительное нагружение (натяг) в сопряжениях и опорах (особенно опорах шпинделя);

е)применять направляющие каченпя с предварительным па- тягом:

ж)увеличивать диаметр шпинделя, уменьшать длину его консоли;

з)применять в прпводе подач шариковые и гидростатические винтовые пары;

и)сокращать количество звеньев в кинематических цепях;

к) повышать жесткость крепления инструментов;

л) применять надежное закреиленпе подвижных узлов в процессе обработки.

Для повышения виброустойчивости станков следует:

а)улучшать их статические и динамические характеристики;

б)производить впброизоляцию станков с целью умепыпепия влияния внешних возмущений, передаваемых через основание;

в)применять различные демпфирующие устройства;

г)выносить из станка источники вибраций — электродвигатели; насосы гидросистем, систем смазки и охлаждения и др.;

д)применять регулируемый электропривод для уменьшения количества зубчатых передач, которые могут быть источниками возмущений; особенно хорошие результат!.! дает тиристорный привод, имеющий низкий уровень шума;

е)применять разделенный привод;

ж)применять высокоточные подшипники в опорах шпинделя;

з)применять косозубыо колеса вместо прямозубых;

и)повышать точность изготовления зубчатых колес и шкивов ременных передач; применять в ременных передачах бесконечные ремни высокого качества;

к) выбирать рациональные режимы обработки и геометрию инструмента;

л) проводить балансировку быстровращающихся частей станка и электродвигателя;

м) повышать точность изготовления деталей и качество сборки станков и др.

Для уменьшения тепловых деформаций станков осуществляют следующие мероприятия:

а)создают термосимметрнчные конструкции узлов станков;

б)применяют конструкции, обеспечивающие компенсацию температурных деформаций;

в)выносят из стайка источники тепловыделепия (электрооборудование, баки гидросистемы, эмульсии и смазки);

г)применяют интенсивное охлаждепие встроенных приводов;

д)снижают потери на трепие в приводах;

е)подбирают для сопряжений материалы с близкими или одинаковыми коэффициентами линейного расширения, а также применяют материалы с малыми коэффициентами линейного расширения;

ж)размещают гндроцилипдр привода стола (или другого узла) рядом со станком, а не под столом;

з)прпмепяют устройства для охлаждения масла гидросистемы;

и)искусственно выравпивают температурное поло стапка путем подогрева или охлаждения отдельных его частей и др.

33в)

Прежде чем приступить к разработке агрегатного станка, необходимо докапать экономическую целесообразность его проектирования, изготовления и эксплуатации. При этом следует учитывать:

а)устойчивость конструкции детали, обрабатываемой на агрегатном станке;

б)количество обрабатываемых деталей;

в)трудоемкость операций, выполнение которых намечено на агрегатном станке;

г)трудоемкость этих же операций при выполнении их на универсальных станках и расходы по эксплуатации станков;

д)стоимость изготовления и эксплуатации агрегатного станка;

е)наличие достаточного количества универсальных станков.

34в)

Станок обычно устанавливают на фундамент. От правильной установки станка на фундаменте зависит точность его работы, жесткость и виброустойчивость. Конструктивно фундамент может быть оформлен в виде индивидуального устройства (для станков с большими динамическими нагрузками), в виде общего бетонного полотна толщиной 300—400 мм или отдельной ленты толщиной 150—700 мм и шириной 1200—3000 мм (для небольших и средних ставков), а иногда и из металлических лаг (из угловой стали, швеллеров и др.), утопленных в бетоне. Соотношение цемента, песка и щебня в составе бетона рекомендуется следующее: 1:3:5.

Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания.

35в)

Снижение виброактивности источника

Центробежные силы и моменты, появляющиеся при работе вращающихся частей станков (шкивов, валов, шпинделей и др.), вызывают повышенную вибрацию, быстрый износ подшипников, шум и т.п., поэтому шкивы, валы, шпиндели и др. должны быть уравновешены и сбалансированы.

Для снижения вибрации машин, совершающих возвратно-поступательное движение, большое значение имеет сокращение допусков для уменьшения зазоров в соединениях.

Вибрации подшипников и зубчатых передач зависят от точности изготовления деталей, окружной скорости колес, нагрузки, условий смазки. Основной способ снижения вибрации зубчатых колес — обеспечение высокой точности изготовления с использованием процесса шлифования зубьев.

Вибродемпфирование

Снижение интенсивности вибрации станка также осуществляется путем рассеяния энергии механических колебаний, для этого при изготовлении отдельных частей применяются материалы с высокими демпфирующими свойствами, используются различные вибропоглощающие покрытия, хорошо способствует демпфированию масляный слой (например, в зубчатой передаче).

Виброизоляция

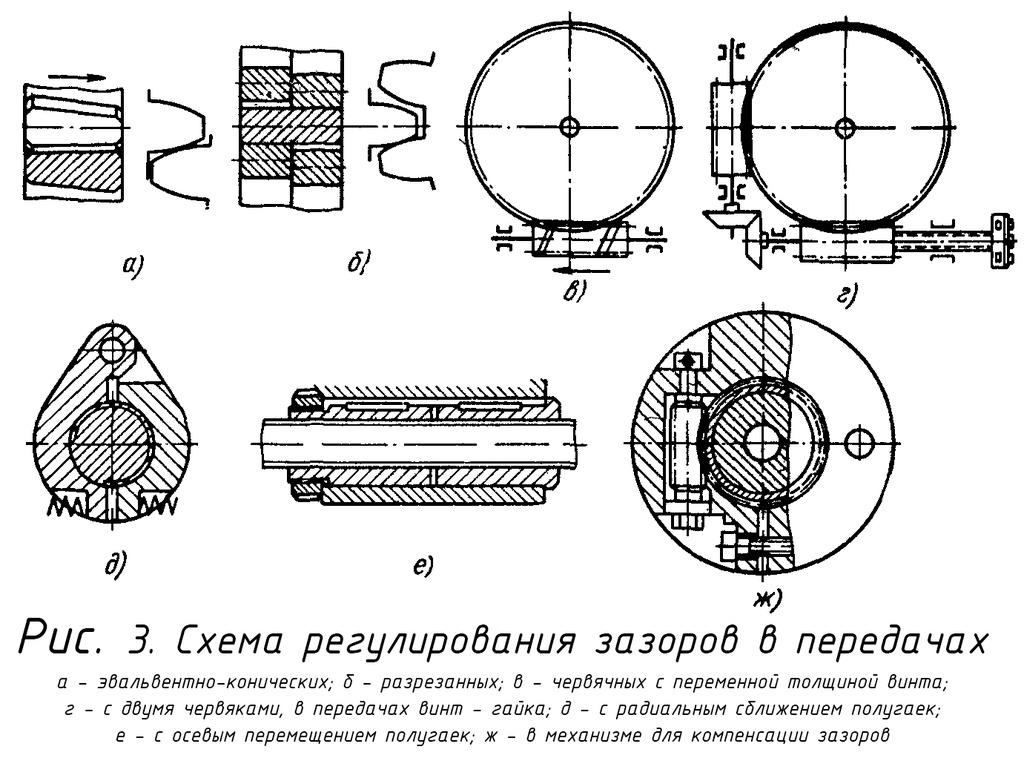

Виброизоляция означает изоляцию станков, измерительных приборов или их отдельных частей от разрушающего воздействия извне. В практике для виброизоляции применяют демпфирующие опоры с низкой собственной частотой (рис. 3, 4).

Динамическое гашение вибрации

Динамическое гашение колебаний целесообразно применять в тех случаях, когда спектр собственных частот защищаемого объекта достаточно узок и близок к частоте возмущающей силы что соответствует условию резонанса. Этот метод заключается в присоединении к объекту дополнительной механической системы (гасителя) в результате чего образуется двухмассовая система, изменяющая характер его колебаний.

Активное виброгашение

Вибрационная зашита с помощью пассивных систем оказывается малоэффективной при возбуждении в области низких частот, а также при действии вибрации с широким спектром. В этих случаях все большее применение находят управляемые системы виброзащиты, получившие название активных. Активное виброгашение сводится к компенсации вибрации защищаемого объекта дополнительным источником механической энергии.

Активные системы виброгашения применяются для зашиты технических средств в тех областях, где предъявляются особо жесткие требования к допустимому уровню вибрации; при виброизоляции прецизионных станков и стартовых платформ ракет, для зашиты пилота от перегрузок и повышения комфортности транспортных средств.

36)

Металлообрабатывающее оборудование является одним из главных факторов, определяющих развитие народного хозяйства страны. Эффективность его использования непосредственно влияет на производство новых машин для всех отраслей промышленности, сельского хозяйства и т.д., а это в конечном счете характеризует уровень жизни общества.

В настоящее время ни одна страна не производит всей потребной ей номенклатуры оборудования, специализируясь только не некоторых его типах. Однако уровень развития современного производства требует использования практически всей номенклатуры металлообрабатывающего и сопутствующего вспомогательного оборудования.

Совершенствование металлорежущих станков направлено на рационализацию и интенсификацию производства. Современные станки должны удовлетворять качественно новым потребностям промышленности, что определяет требования к их конструкции: обеспечить, с одной стороны, высокую производительность и экономичность работы, а с другой — удовлетворение требований экологии и охраны окружающей среды.

Современные металлорежущие станки характеризуются весьма высоким техническим уровнем по сравнению с другими технологическими машинами.

К основным факторам, влияющим на развитие станкостроения, можно отнести:

1)повышение скорости резания до уровня, максимально допустимого с точки зрения безопасности работы станка; согласно европейским нормам такие скорости превосходят 1000 м/адин (в настоящее время до 100 000 м/мин), а процесс получил название «обработка со сверхвысокими скоростями»;

2)обработку лучом лазера, используемым в качестве инструмента;

3)обработку без использования смазывающе-охлаждающих технологических средств (СОТС), являющихся одним из основных источников загрязнения окружающей среды;

4)точную обработку деталей из закаленных сталей на токарных станках, позволяющую исключить дорогостоящий и экологически грязный процесс шлифования.

37)

Собственно двигатель состоит всего из 2 (!) элементов: электромагнитного статора и плоского ротора, между которыми лишь воздушный зазор. Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0,1 мкм). Без нее система управления станка не может определить текущие координаты. И статор, и ротор выполнены в виде плоских, легко снимаемых блоков: статор крепится к станине или колонне станка, ротор - к рабочему органу (РО). Ротор элементарно прост: он состоит из ряда прямоугольных сильных (редкоземельных) постоянных магнитов. Закреплены магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита. Использование керамики совместно с эффективной системой охлаждения решило многие проблемы линейных приводов, связанные с температурными факторами, с наличием сильных магнитных полей, с жесткостью конструкции и т.п.

38)

Эти опоры требуют высокой точности изготовления, обладают меньшей нагрузочной способностью, чувствительны к перегрузкам и склонны к автоколебаниям

Газостатические опоры применяют, главным образом, в приборах и особо точных станках. В них обязательно предусматривают меры против возникновения автоколебаний

39)

В высокоскоростных ШУ(Шпиндельных узлах) с показателем Dn до 3 . 106 мм . мин-1и при N/D до 0,5 кВт/мм целесообразно применять магнитные опоры. Это связано с практическим отсутствием потерь на трение между вращающимся валом и неподвижной втулкой, высокой экологической чистотой опор и с использованием только одного вида энергии — электроэнергии.

Конструкции. Выбор типа магнитной опоры зависит от условий эксплуатации ШУ и его конструкционных особенностей. По принципу создания магнитного поля опоры можно разделить на опоры с постоянным магнитным полем, электромагнитные с авторегулированием (с регулируемым магнитным полем), индукционные электромагнитные, кондукционные электромагнитные, диамагнитные, сверхпроводящие и электростатические.