Файл: Содержание. Введение. Основная часть. Технологическая часть.docx

Добавлен: 08.11.2023

Просмотров: 65

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I = K*d, где I — сила сварочного тока, А; К — коэффициент, А/мм; d — диаметр электрода, мм. При сварке в вертикальном положении в вышеприведенную формулу вводится коэффициент 0,9, учитывающий снижение силы сварочного тока 7=0,9*К*d. При сварке в потолочном положении в связи с трудностью формирования шва вводят коэффициент 0,8 для получения меньшего объема расплавленного металла сварочной ванны, что способствует быстрой кристаллизации металла и нормальному формированию сварного шва в потолочном положении I=0,8*K*d.

Коэффициент К выбирают в зависимости от диаметра электрода:

Диаметр электрода,мм 1—2 3—4 5—6

К, А/мм. 25—30 35—40 45—60

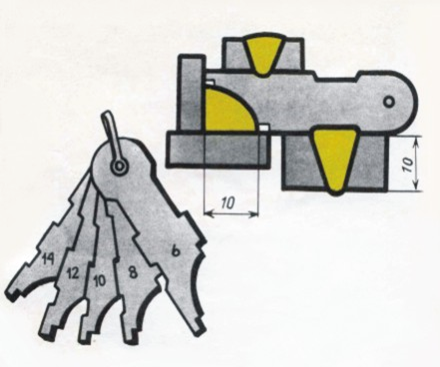

Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода | 3,0 | 4,0 | 5,0 |

Обычно длина дуги составляет 0,5-1,1 диаметра электрода. Скорость сварки должна обеспечивать хорошее формирование шва (определяется сварщиком).

2.2.6.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

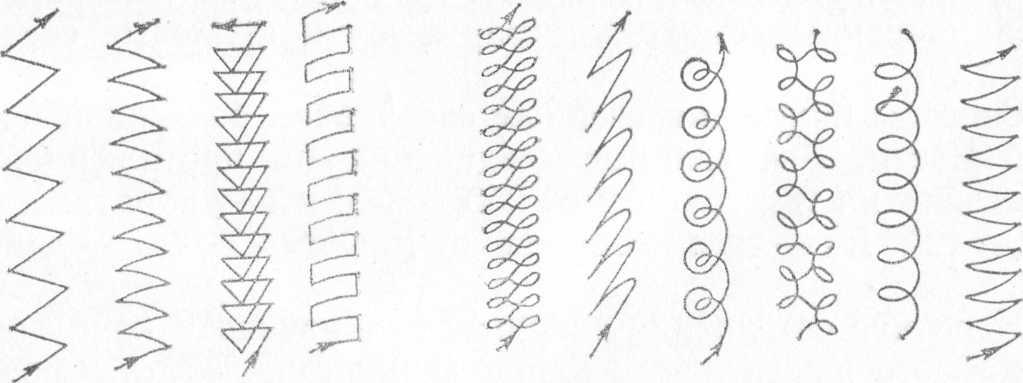

Во время сварки электросварщик сообщает концу электрода движение в трех направления.

Первое движение поступательное, по направлению оси электрода, для поддержания не обходимой длины дуги L, которая должна быть L =(0,5-г-1,1), где d — диаметр электрода, мм.

Второе движение вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва.

Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, наплавочных работах и подварке подрезов.

Третье движение — колебание концов электрода поперек шва для образования уширенного валика, который применяется чаще, чем ниточный.

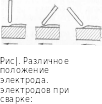

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад. При сварке углом назад обеспечивается более полный провар и меньшая ширина шва. Электродом, расположенным углом назад, сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

С

варка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку». При сварке наклонным электродом или с оплавлением верхней кромки процесс сварки целесообразнее вести электродом, расположенным углом назад.

варка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку». При сварке наклонным электродом или с оплавлением верхней кромки процесс сварки целесообразнее вести электродом, расположенным углом назад.Р

ис. Способы выполнения угловых, тавровых и нахлесточных соединений:

ис. Способы выполнения угловых, тавровых и нахлесточных соединений:а - сварка в симметричную и несимметричную «лодочку», б - сварка наклонным электродом» в - сварка с опалением кромки.

Для удобства сварщика используем положение « в лодочку», поперечные движения электрода - треугольником (для хорошего провара корня шва).

2.1.7.КОНТРОЛЬ КАЧЕСТВА СВАРКИ, ВОЗМОЖНЫЕ ДЕФЕКТЫ И СПОСОБЫ ИХ ИСПРАВЛЕНИЯ.

Чтобы обеспечить высокое качество и надежность сварных соединений, необходимо выполнить предварительный контроль, пооперационный контроль и контроль готовых сварных соединений.

При предварительном контроле следует проверить:

сварочные материалы (электроды, сварочную проволоку, флюсы и газы) и материал для дефектоскопии;

сварочное оборудование, сборочно-сварочные приспособления, контрольно-измерительные приборы, инструмент, аппаратуру и приборы для проведения дефектоскопии.

Обязательно должна быть проверена квалификация сварщиков, контролеров-дефектоскопистов и инженерно-технических работников, занимающихся вопросами контроля сварных швов.

Пооперационный контроль включает:

контроль подготовки деталей под сварку, режимов сварки и правильности наложения швов;

контроль в процессе сварки за состоянием оборудования, качеством и соответствием присадочных материалов и контрольно-измерительных приборов.

Контроль готовых сварных соединений выполняют после выполнения термической обработки (если она предусмотрена требованиями технологического процесса).

При выполнении сварочных работ применяют различные способы контроля сварочных материалов и сварных соединений. Эти способы делятся на две группы:

-разрушающие (когда сварное соединение приходится разрушать);

-неразрушающие (когда сварное соединение не выводится из строя).

В основном на практике стараются применять неразрушающие способы контроля, однако некоторую часть сварных соединений целесообразно подвергать разрушению для получения более надежной и достоверной информации о свойствах выполненных соединений.

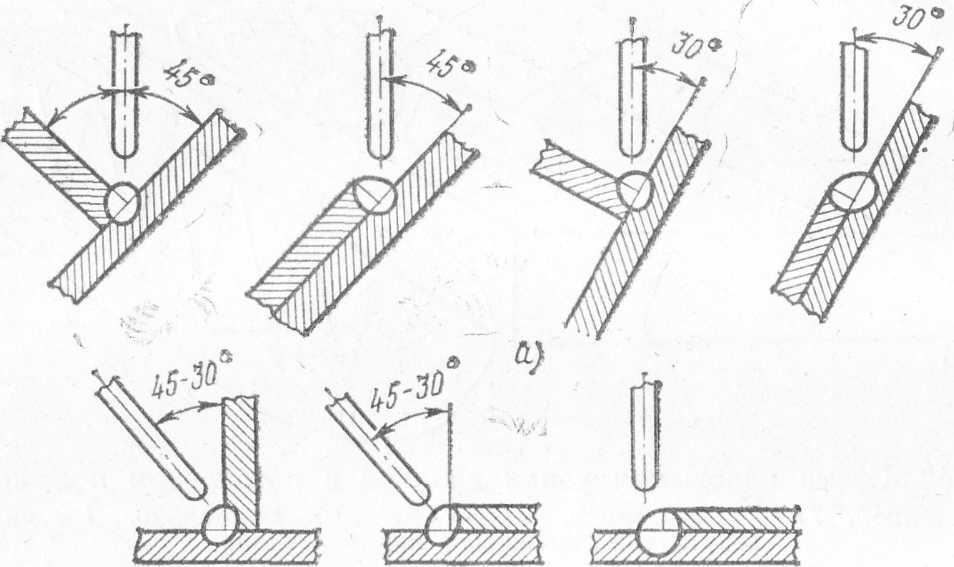

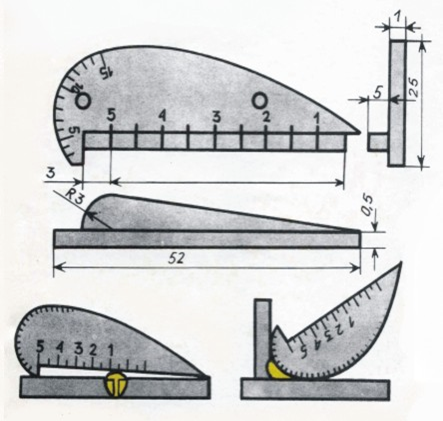

ВНЕШНИЙ ОСМОТР И ЗАМЕР РАЗМЕРОВ ШВОВ.

Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотр может быть выполнен невооруженным глазом и с помощью увеличительного стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а если необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки.

Внешним осмотром выявляют излом или неперпендикулярность осей соединенных элементов, смещение кромок соединяемых элементов, несоответствие размеров и формы швов (по высоте, катету и ширине шва, по равномерности усиления, чешуйчатости и т. п.), трещины всех видов и на правлений, наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и другие дефекты, отсутствие плавных переходов от одного сечения к другому, несоответствие общих геометрических размеров сварного узла (изделия) требованиям чертежей и технических условий, отсутствие клейм сварщиков или несоответствие клеймения установленным требованиям.

Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и измерение сварных соединений осуществляют в условиях достаточной освещенности объекта контроля.

Для выявления внутренних дефектов применяют ультразвуковой контроль, радиационная дефектоскопия и другие виды контроля.

2.2. ТВОРЧЕСКАЯ ЧАСТЬ.

2.2.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Для изготовления «Узла бака» будет использована сталь 10ХСНД.

Марка: 10ХСНД (заменители: 16Г2АФ)

Класс: Сталь конструкционная низколегированная для сварных конструкций.

Использование в промышленности: элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С (приложение 1).

2.2.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

При подготовке к сварке «Узла бака» выполняются следующие операции:

1. Ручная правка (при необходимости).

2. Очистка – металлическая щетка.

3. Разметка детали в натуральную величину с чертежа на металл рулеткой, линейкой, угольником и чертилкой.

4. Рубка листового металла на гильотине, резка уголка на механической пиле.

5. Подготовка кромок по ГОСТ 5264-80 (приложение 2).

6. Сборка на прихватках.

2.2.3.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

Сварочные электроды - УОНИ-13/55.

Марка сварочные электроды УОНИ 13/55 предназначена для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости. Допускается сварка электродами УОНИ 13/55 во всех пространственных положениях шва постоянным током обратной полярности (приложение 3).

Сварку покрытыми электродами можно производить на постоянном и переменном токе. Использование выпрямителей предпочтительней из-за их более высокого КПД, меньших потерь энергии при холостом ходе

, бесшумности работы, более широких пределах регулирования сварочного тока и напряжения, меньшей массы, чем у преобразователя, а горение дуги на постоянном токе стабильнее чем на переменном. Поэтому в качестве источника питания для сварки «Узла бака» берем универсальный сварочный выпрямитель с жесткой и крутопадающей вольтамперной характеристикой, позволяющий производить сварку как покрытыми электродами, так и полуавтоматом ВДУ-506С (приложение 4).

2.2.4. ВЫБОР РЕЖИМА СВАРКИ.

Исходя из толщины металла конструкции Sm= 15mm по выше приведённой зависимости принимаем:

для сварки в нижнем положении:

диаметр электрода – 4мм; сила тока Iсв = 4*40 = 160А;

для сварки в вертикальном положении:

диаметр электрода – 4мм; сила тока Iсв = 0,9*4*40 = 144А.

2.2.5.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Зажигание дуги – чирканьем.

Сварка в нижнем положении – треугольником «углом назад».

Сварка в вертикальном положении – «снизу вверх».

2.2.6.КОНТРОЛЬ КАЧЕСТВА СВАРКИ.

После сварки будет произведён визуальный контроль с помощью специального инструмента.

2.4.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА И ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА.

При выполнении сборочных и сварочных работ существуют следующие основные опасности для здоровья рабочих: поражение электрическим током, поражение лучами дуги глаз и открытых поверхностей кожи, ушибы и порезы во время подготовки изделий к сварке и во время сварки, отравление вредными газами и пылью, ожоги от разбрызгивания электродного расплавленного металла и шлака.

Поражение электрическим током возникает при замыкании электрической цепи сварочного аппарата через тело человека. Причинами являются: недостаточная электрическая изоляция аппаратов и питающих проводов, плохое состояние спецодежды и обуви сварщика, сырость и теснота помещений и другие факторы.

Безопасным считается напряжение 12 В, а при работе в сухих, отапливаемых и вентилируемых помещениях — 36 В.

Для защиты сварщика от поражения электрическим током необходимо надежно заземлять корпус источника питания дуги и свариваемое изделие; не использовать контур заземления в качестве сварочного провода; хорошо изолировать рукоятку электрододержателя; работать в сухой и прочной спецодежде и рукавицах (ботинки не должны иметь в подошве металлических шпилек и гвоздей); прекращать работу при дожде и сильном снегопаде (если нет укрытий); не производить ремонта оборудования и аппаратуры (должен выполнять электрик); при работе внутри сосудов пользоваться резиновым ковриком и переносной лампой напряжением не более 12 В.