ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 54

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИИ

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технологии металлов и ремонта машин»

Направление: 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов».

Профиль: - Сервис транспортных и транспортно-технологических машин и оборудования (Сельское хозяйство)

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: «Метрология, стандартизация и сертификация»

Вариант 12

Выполнил студент

Вершинин Алексей Валерьевич

Группа ЭТТМ- 4 заочное (у)

Руководитель: Александров В.А.

Екатеринбург 2023 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ .............................................................................. . ...……...….. 3

1. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ .......................... ....….…….. 4

2. РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ СОЕДИНЕНИЙ

С НАТЯГОМ………………………………………………………………………..9

3. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ

ПРИ СЕЛЕКТИВНОЙ СБОРКЕ ...........................................................…….…... 14

4. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ МЕТОДОМ ПОЛНОЙ

ВЗАИМОЗАМЕНЯЕМОСТИ ……………………............................................... 17

5. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ ..…… .22

6. ВЫБОР ДОПУСКОВ И ПОСАДОК РЕЗЬБОВЫХ СОЕДИНЕНИЙ.…26

7. СПИСОК ЛИТЕРАТУРЫ .............................................. …..........…........30

ВВЕДЕНИЕ

Современное производство машин, их эксплуатация и ремонт базируются на принципах стандартизации и взаимозаменяемости деталей, узлов и механизмов. Качество выпускаемых машин находится в прямой зависимости от точности их изготовления и уровня контрольно-измерительной техники.

В связи с этим приобретение определенных знаний, навыков, опыта в области стандартизации, взаимозаменяемости и метрологии является важной частью подготовки современного инженера-механика сельскохозяйственного производства.

Целью работы является закрепление теоретических знаний и приобретение практических навыков в нормировании точности геометрических параметров деталей машин, качества поверхности, проведении размерного анализа, выборе средств измерения и контроля, а также в работе со справочной литературой.

1 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1 Исходные данные

-

Номинальный диаметр соединения d н.с. -

Верхние и нижние предельные отклонения отверстия и вала.

1.2 Содержание задания

-

Определить предельные размеры и допуски отверстия и вала. -

Определить величины предельных зазоров или натягов, допуск посадки, тип посадки. -

Определить квалитеты точности и основные отклонения отверстия и вала, систему посадки. -

Вычертить схему расположения полей допусков деталей заданного соединения. -

Выполнить эскизы соединения в сборе и отдельных деталей.

Основной геометрической характеристикой соединения двух цилиндрических деталей является номинальный диаметр соединения dн.с., величина которого определяется расчетами на прочность или другими конструктивными соображениями. Номинальный размер является общим для вала и отверстия, для вала он обозначается d , для отверстия - D.

1.3 Порядок выполнения

1.3.1 Предельные размеры отверстия определяются по формулам:

Dmax = D + ES; ( 1.1 )

Dmin = D + EI, ( 1.2 )

Dmax = 25+0,052= 25,052 мм

Dmin = 25+0,000 = 25,000 мм

где Dmax, Dmin - наибольший и наименьший размеры отверстия;

D - номинальный размер соединения;

ES, EI - верхнее и нижнее отклонения отверстия.

Допуск отверстия находится по одной из формул:

TD = Dmax - Dmin ( 1.3 )

или TD = ES - EI, ( 1.4 )

TD = 25,052-25,000=0,052 мм

где TD - допуск отверстия.

Предельные размеры вала определяются по следующим выражениям:

dmax = d + es; ( 1.5 )

dmin = d + ei, ( 1.6 )

dmax = 25+(-0,020)= 24,980 мм

dmin = 25+(-0,041)= 24,959 мм

где dmax, dmin - наибольший и наименьший предельные размеры вала;

d - номинальный размер вала;

es, ei - верхнее и нижнее отклонения вала.

Допуск вала находится по одной из формул:

Td = dmax - dmin ( 1.7 )

или Td = es - ei, ( 1.8 )

Td = 24,980- 24,959=0,021 мм

где Td - допуск вала.

1.3.2 В зависимости от сочетания фактических значений размеров отверстия и вала в соединении может иметь место либо зазор (S), когда размер отверстия больше размера вала, либо натяг (N), когда размер вала больше размера отверстия.

В данном примере в соединении имеет место только зазор.

Предельные значения зазоров и натягов определяются по следующим уравнениям:

Smax = Dmax - dmin ( 1.9 )

или Smax = ES - ei, ( 1.10 )

Smax = 25,052-24,959= 0,093 мм

где Smax - наибольший предельный зазор.

Smin = Dmin - dmax ( 1.11 )

или Smin = EI - es, ( 1.12 )

Smin = 25,000-24,980=0,020 мм

где Smin - наименьший предельный зазор.

Допуск посадки с зазором (TS) определяется по формуле:

TS = Smax - Smin ; ( 1.13 )

TS = 0,093-0,020=0,073 мм

В качестве проверки для всех типов посадок допуск посадки можно определить как

TS ( TN ) = TD + Td. ( 1.14 )

TS = 0,052+0,021=0,073 мм

1.3.3 Система посадки определяется следующим образом.

Если для отверстия EI = 0 (основное отклонение H), то посадка выполнена в системе отверстия; если для вала es = 0 (основное отклонение h), то - в системе вала. В том случае, если эти условия не соблюдаются, посадка является внесистемной или комбинированной. В нашем случае посадка выполнена в системе отверстия.

Квалитеты точности отверстия и вала определяются по числу единиц допуска ( a ):

aD = TD / i , ( 1.15 )

ad = Td / i , ( 1.16 )

aD = 52/1,31 = 39,79

ad = 21/1,31 = 16,03

где i - единица допуска.

Значения i для различных интервалов номинальных размеров находятся по формуле

i = 0.45

где Dc - среднее геометрическое граничных значений интервала номинальных размеров.

Таблица 1.1 Значения единицы допуска, мкм

| Интервал номинальных размеров, мм | св.1 до 3 | 3 6 | 6 10 | 10 18 | 18 30 | 30 50 | 50 80 | 80 120 | 120 180 | 180 250 | 250 315 | 315 400 | 400 500 |

| Единицадопуска, i | 00,55 | 00,73 | 00,90 | 11,08 | 11,31 | 11,56 | 11,86 | 22,17 | 22,52 | 22,90 | 33,23 | 33,54 | 33,89 |

По найденным с использованием формул (1.16) и (1.17) значениям a по таблице 1.2 определяются квалитеты точности .

Таблица 1.2 Зависимость числа единиц допуска от номера квалитета точности

| Номер квалитета | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Число единиц допуска, а | 7 | 10 | 16 | 25 | 40 | 64 | 100 | 160 | 250 | 400 | 640 | 1000 | 1600 |

Правильность выбора номера квалитета точности можно проверить и по таблицам ГОСТ 25346 -2013 [ 1 ] или приложению А данного методического пособия.

Буквенные обозначения основных отклонений отверстия и вала находятся по таблицам ГОСТ 25346 - 89 [ 1 ], табл. 1.9 и 1.10 [ 2 ], табл. 5 [ 4 ] или приложениям Б и В методического пособия. При этом необходимо иметь в виду, что основное отклонение есть ближайшее к нулевой линии отклонение (наименьшее по модулю).

Таким образом, сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска) образуются поля допусков отверстия и вала. Правильность определения полей допусков можно проверить по таблицам ГОСТ 25347 -2013.

Таблица 1.3 Результаты расчета соединения

| Соединение | Обозначение соединения | 25 H9/f7 | |

| Номинальный размер, мм | 25,000 | ||

| Зазор, мм | Smax Smin | 0,093 0,020 | |

| Допуск посадки, T, мм | 0,073 | ||

| Тип посадки | С зазором | ||

| Система посадки | система отверстия | ||

| Отверстие | Условное обозначение | 25 H9 | |

| Допуск, ТD, мм | 0,052 | ||

| Основное отклонение | буквенное обозначение значение, мм | Н 0,000 (нижнее ) | |

| Квалитет | 9 | ||

| Предельные отклонения, мм | верхнее, ES нижнее, EI | + 0,052 0,000 | |

| Предельные размеры, мм | Dmax Dmin | 25,052 25,000 | |

| Вал | Условное обозначение | 25 f7 | |

| Допуск, Тd, мм | 0,021 | ||

| Основное отклонение | буквенное обозначение значение, мм | е -0,020 (верхнее) | |

| Квалитет | 7 | ||

| Предельные отклонения, мм | верхнее, es нижнее, ei | -0,020 -0,041 | |

| Предельные размеры, мм | dmax dmin | 24,980 24,959 | |

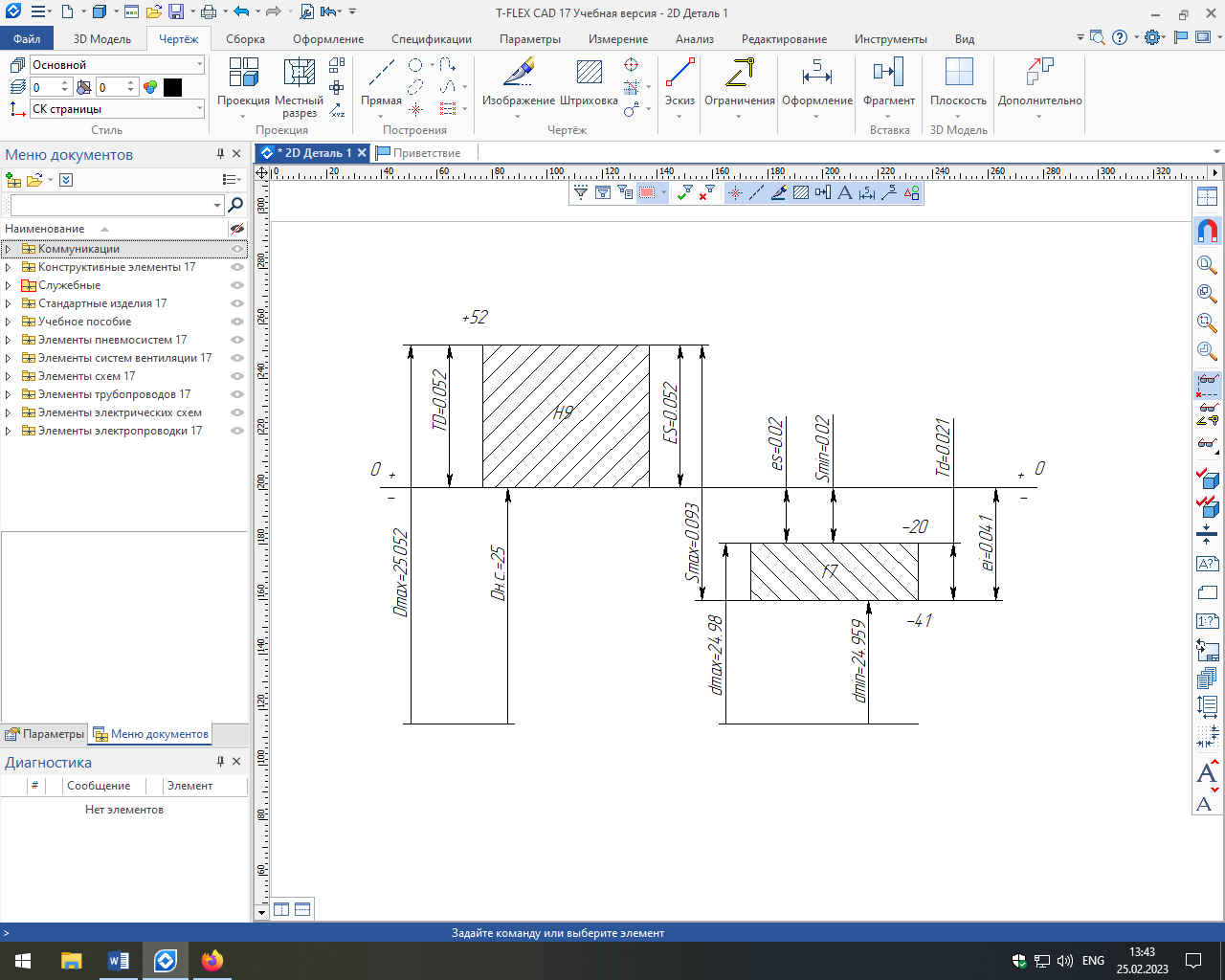

Рисунок 1.1 Схема расположения полей допусков соединения 25 H9/ f7

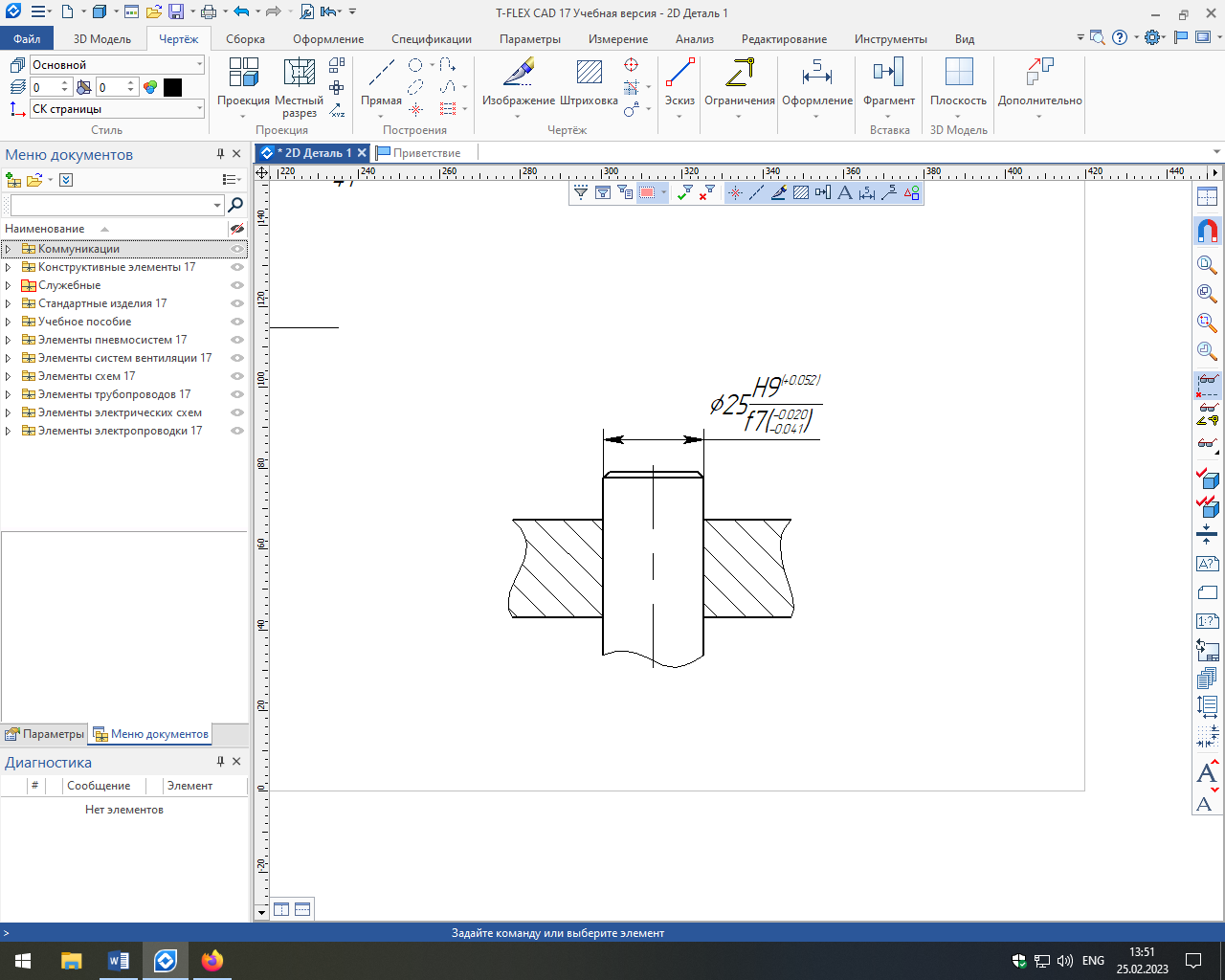

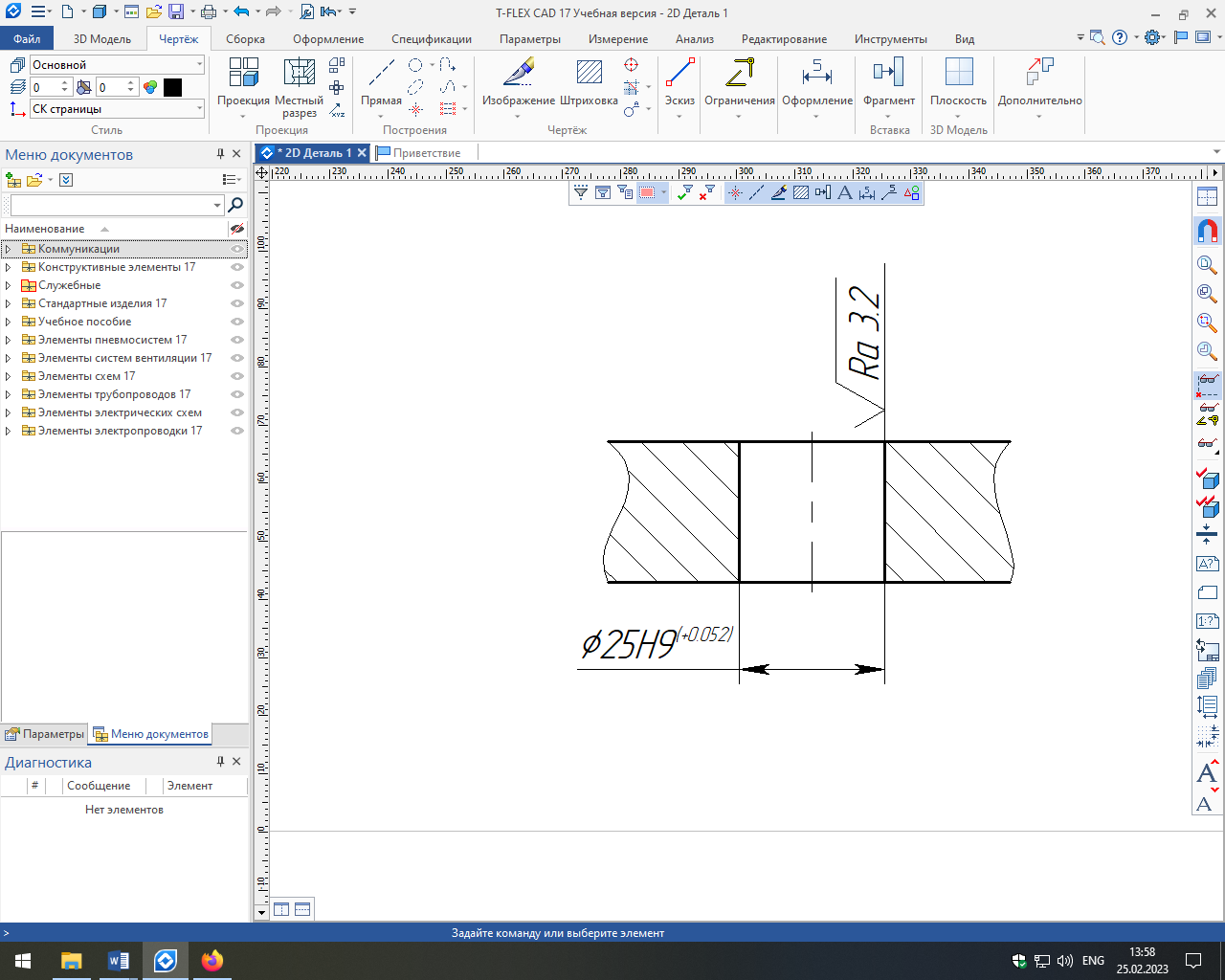

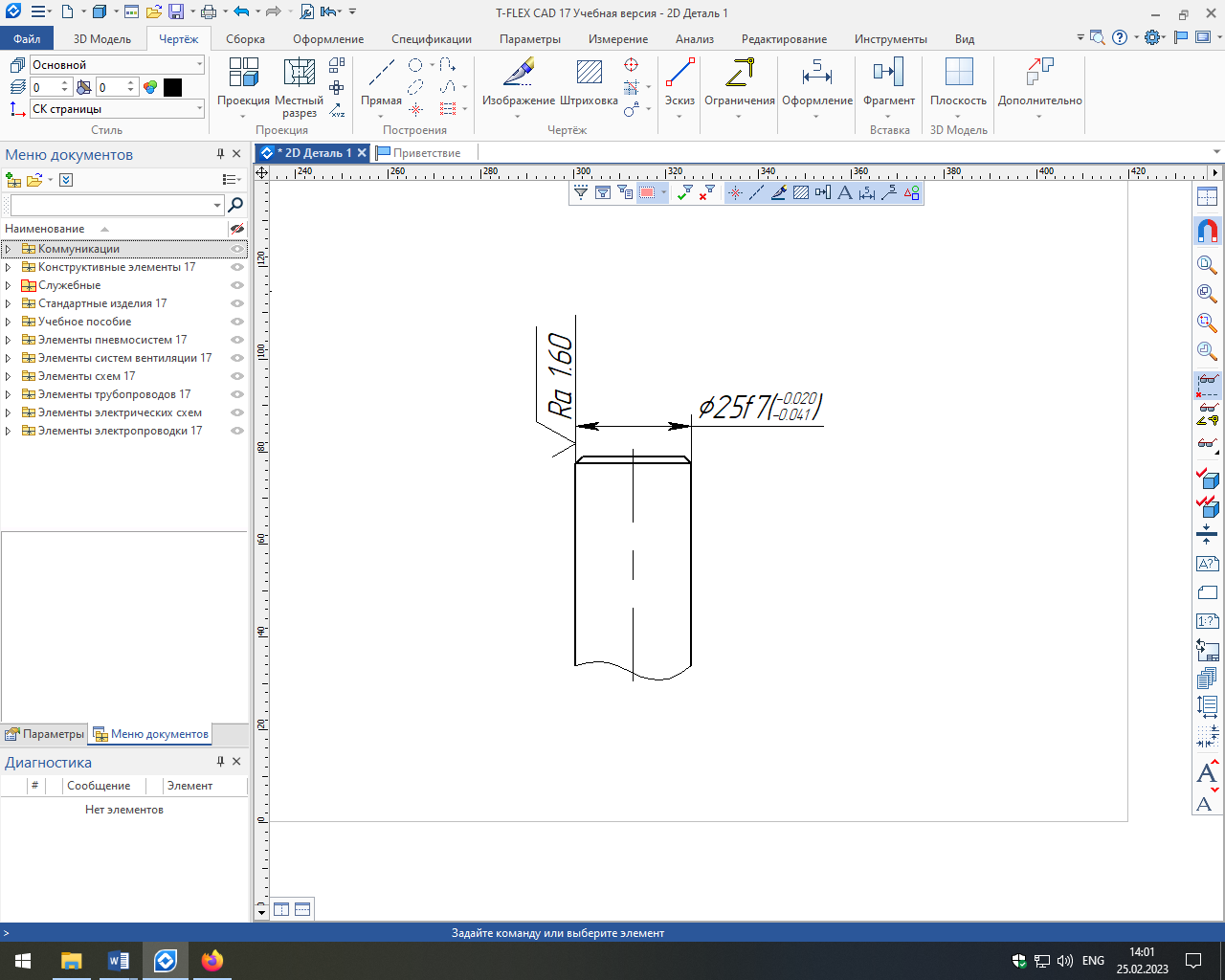

Рисунок 1.2 Обозначение посадок и предельных отклонений на чертежах

Значения параметров шероховатости поверхностей выбираем из приложения Г методического пособия с учетом предполагаемого способа окончательной обработки поверхностей и квалитета точности размеров.

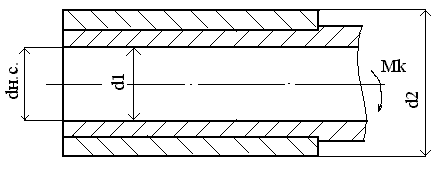

2 РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ СОЕДИНЕНИЙ С НАТЯГОМ

2.2 Расчет и выбор посадок с натягом

2.2.1 Исходные данные

-

Номинальный диаметр соединения d н.с.=65 мм -

Наружный диаметр втулки d2.=90 мм -

Внутренний диаметр вала d1=42 мм -

Длина сопряжения l = 40 мм -

Передаваемый крутящий момент МК=40 Н*м -

Шероховатость поверхности вала R zd 6,3 -

Шероховатость поверхности отверстия ступицы R zD 10,0 -

Материал деталей соединения сталь 45

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей, как правило, без дополнительного крепления. Такие соединения могут разбираться лишь в отдельных случаях при ремонте. Неподвижность соединения обеспечивается напряжениями, возникающими в материале сопрягаемых деталей за счет деформации их контактных поверхностей.

Мк

l