ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 58

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Определить конструктивные размеры заданного подшипника качения. -

Установить вид нагружения каждого кольца подшипника. -

Выбрать поля допусков внутреннего и наружного диаметров подшипника. -

Рассчитать и выбрать поля допусков вала и корпуса, сопрягаемых с подшипником качения. -

Построить схемы расположения полей допусков для сопряжений «диаметр внутреннего кольца подшипника - вал» и «наружный диаметр подшипника - отверстие корпуса». -

Выполнить эскизы подшипникового узла и его деталей с указанием полей допусков, посадок, параметров шероховатости и требований к погрешностям формы и расположения поверхностей.

5.3 Порядок выполнения

5.3.1 Конструктивные размеры заданного подшипника (D, d, B, r) определяются по таблице приложения Д в соответствии с ГОСТ 8338 - 75.

D = 52 мм

d = 25 мм

b = 15 мм

r = 1,5 мм

5.3.2 Вид нагружения подшипниковых колец устанавливается в соответствии с рекомендациями, изложенными выше.

Исходя из приведённых данных:

Нагружение наружного кольца – местное

Внутреннего –циркуляционное

5.3.3 Поля допусков внутреннего d и наружного D диаметров подшипника, а также их предельные отклонения определяются по таблицам ГОСТ 520 -2011, имея в виду, что заданный подшипник имеет 0 класс точности (приложение Е пособия).

d =25

D =52

5.3.4 Для циркуляционно нагруженных колец подшипника посадка на вал и отверстие корпуса выбирается по интенсивности радиальной нагрузки PR на посадочной поверхности.

Интенсивность нагрузки подсчитывается по формуле:

где R - радиальная реакция опоры, Н;

b - рабочая ширина посадочного места, м (b = B - 2 r , B - ширина подшипника; r - радиус закругления или ширина фаски кольца);

KП - динамический коэффициент посадки

, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации KП = 1; при перегрузке до 300%, сильных толчках и вибрации KП = 1.8) ;

F - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (для сплошного вала или массивного корпуса F = 1);

FА - коэффициент неравномерности распределения радиальной нагрузки в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками. Для радиальных однорядных подшипников FA = 1.

По найденному значению интенсивности нагрузки на основании данных таблицы 4.1 выбираем соответствующее поле допуска.

Поля допусков вала и отверстия корпуса для местно нагруженных колец выбираются из таблицы 4.2 .

D = 52 Н7(

d = 25 к6(

Таблица 5.1 Допускаемые значения интенсивности нагрузки PR

| Диаметр d отверстия внутреннего кольца, мм | Допускаемые значения PR, кН / м | |||

| Поля допусков для валов | ||||

| js6 | k6 | m6 | n6 | |

| Св. 18 до 80 | до 300 | 300 - 400 | 1400 - 1600 | 1600 - 3000 |

| 80 до 180 | до 600 | 600 - 2000 | 2000 - 2500 | 2500 - 4000 |

| 180 до 360 | до 700 | 700 - 3000 | 3000 - 3500 | 3500 - 6000 |

| Диаметр D наружно- го кольца, мм | Поля допусков для корпусов | |||

| K7 | M7 | N7 | P7 | |

| Св. 50 до 180 | до 800 | 800 - 1000 | 1000 - 1300 | 1300 - 2500 |

| 180 до 360 | до 1000 | 1000 - 1500 | 1500 - 2000 | 2000 - 3300 |

| 360 до 630 | до 1200 | 1200 - 2000 | 2000 - 2600 | 2600 - 4000 |

Таблица 5.2 Рекомендуемые поля допусков валов и отверстий корпусов для подшипников качения с местно нагруженными кольцами

| Номинальный диаметр, мм | Поля допусков | ||||

| валов (осей) | отверстий в корпусе | ||||

| | неразъемном | разъемном | |||

| Нагрузка спокойная или с умеренными толчками и вибрацией, перегрузка до 150% | |||||

| До 80 | h6 | H7 | H7 | ||

| Св.80 до 260 | h6, g6 | G7 | H7 | ||

| Нагрузка с ударами и вибрацией, перегрузка до 300% | |||||

| До 80 | h6 | JS7 | JS7 | ||

| Св.80 до 260 | h6 | H7 | JS7 | ||

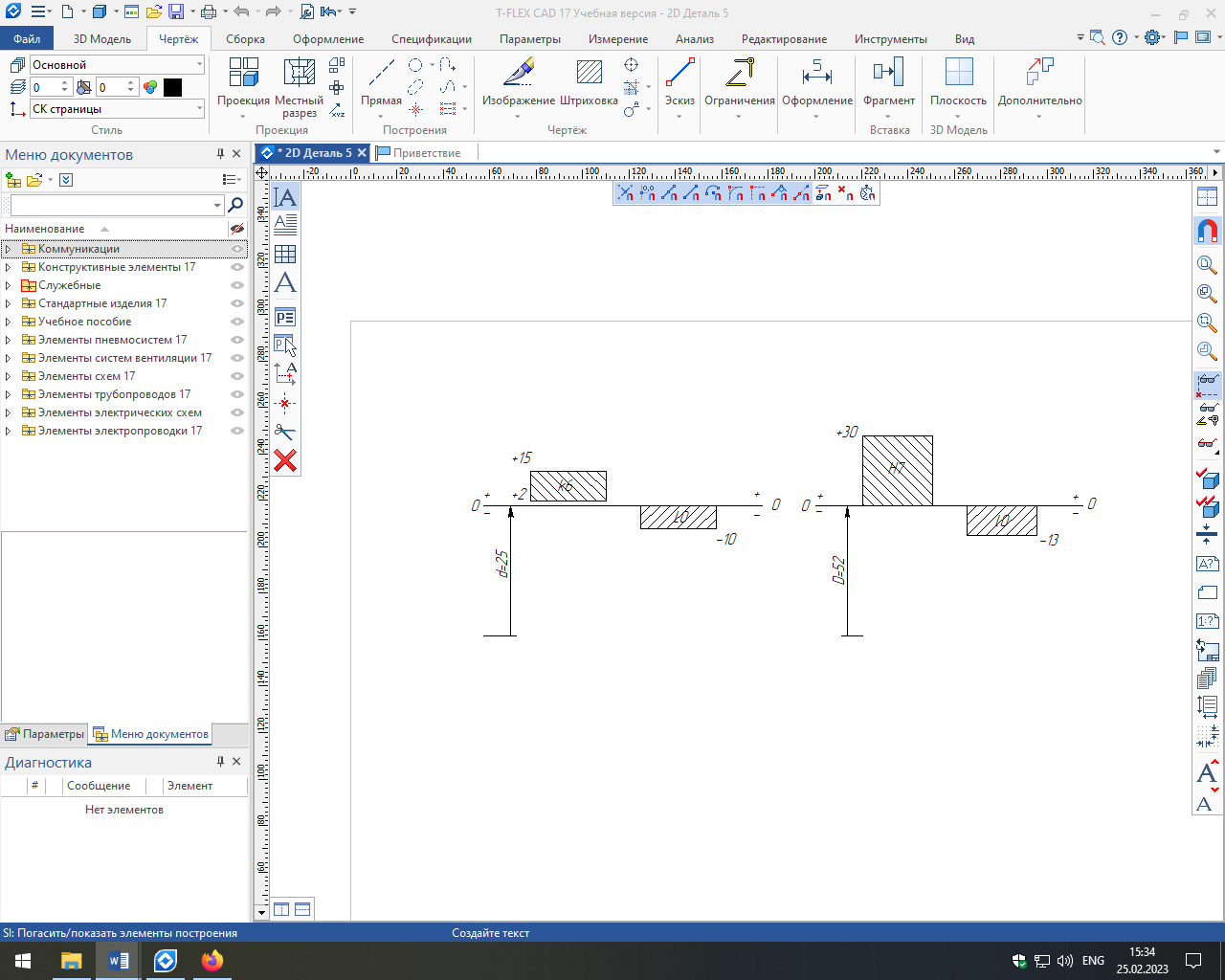

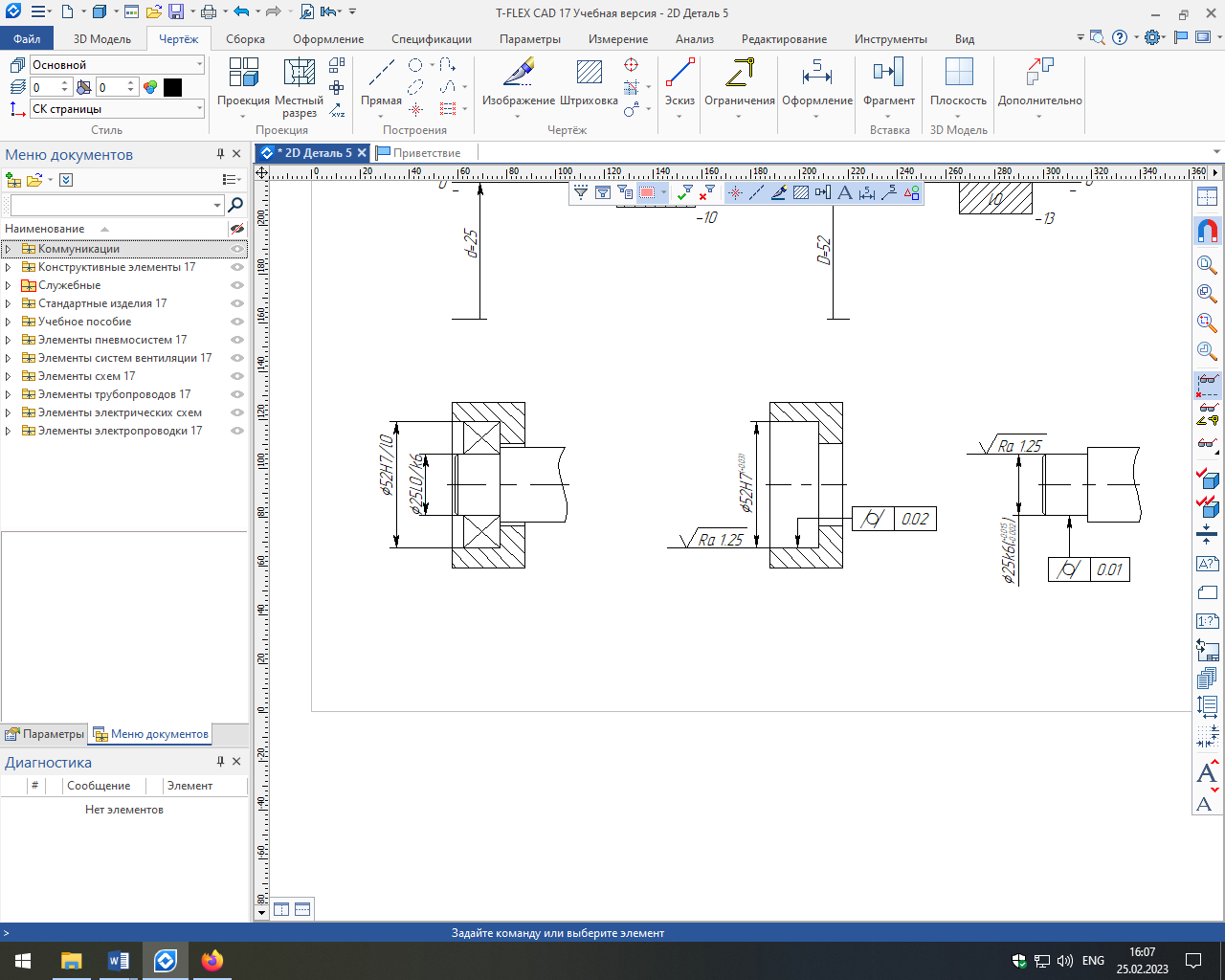

Рисунок 5.1 Схема расположения полей допусков колец подшипника и сопрягаемых с ними деталей

Рисунок 5.2 Обозначение допусков и посадок подшипников качения

Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники 0 класса точности принимаются для диаметров до 80 мм -

RA = 1,25 мкм, а для диаметров свыше 80 мм - RA = 2,5 мкм.

6. ВЫБОР ДОПУСКОВ И ПОСАДОК РЕЗЬБОВЫХ СОЕДИНЕНИЙ

6.1 Исходные данные

Номинальный размер крепежной резьбы 15

Шаг резьбы Р= 2,0 мм

Класс точности резьбы - грубый

Длина свинчивания - 20 мм

По заданной длине свинчивания резьбы определяется группа длин свинчивания: короткие S, нормальные N и длинные L в соответствии с ГОСТ 16093-81.

Группа длин свинчивания – N (нормальные).

В зависимости от класса точности (точный, средний или грубый) и группы длин свинчивания по таблице 6.1 выбираются поля допусков наружной (болт) и внутренней резьб (гайка).

Таблица 6.1 - Рекомендуемые поля допусков и посадки в резьбовых соединениях с зазором

| Класс точности | Поля допусков при длине свинчивания | Посадки с зазором | |||||

| S | N | L | S | N | L | ||

| Наружная резьба | Внутренняя резьба | ||||||

| Точный | (3h4h) | 4g, 4h | (5h4h) | 4H | 4H5H, 5H | 6H | 4H5H/4g, 4H5H/4h, 5H/4g, 5H/4h |

| Средний | (5h6h), 5g6g | 6d, 6e, 6f, 6g, 6h | (7e6e), 7g6g, (7h6h) | (5G), 5H | 6G, 6H | (7G), 7H | 5H/5g6g, 6G/6d, 6G/6e, 6H/6d, 6H/6e, 6H/6g, 6G/6h, 6H/6h |

| Грубый | - | 8g, (8h) | (9g8g) | - | 7G, 7H | (8G), 8H | 7G/8g, 7H/8g |

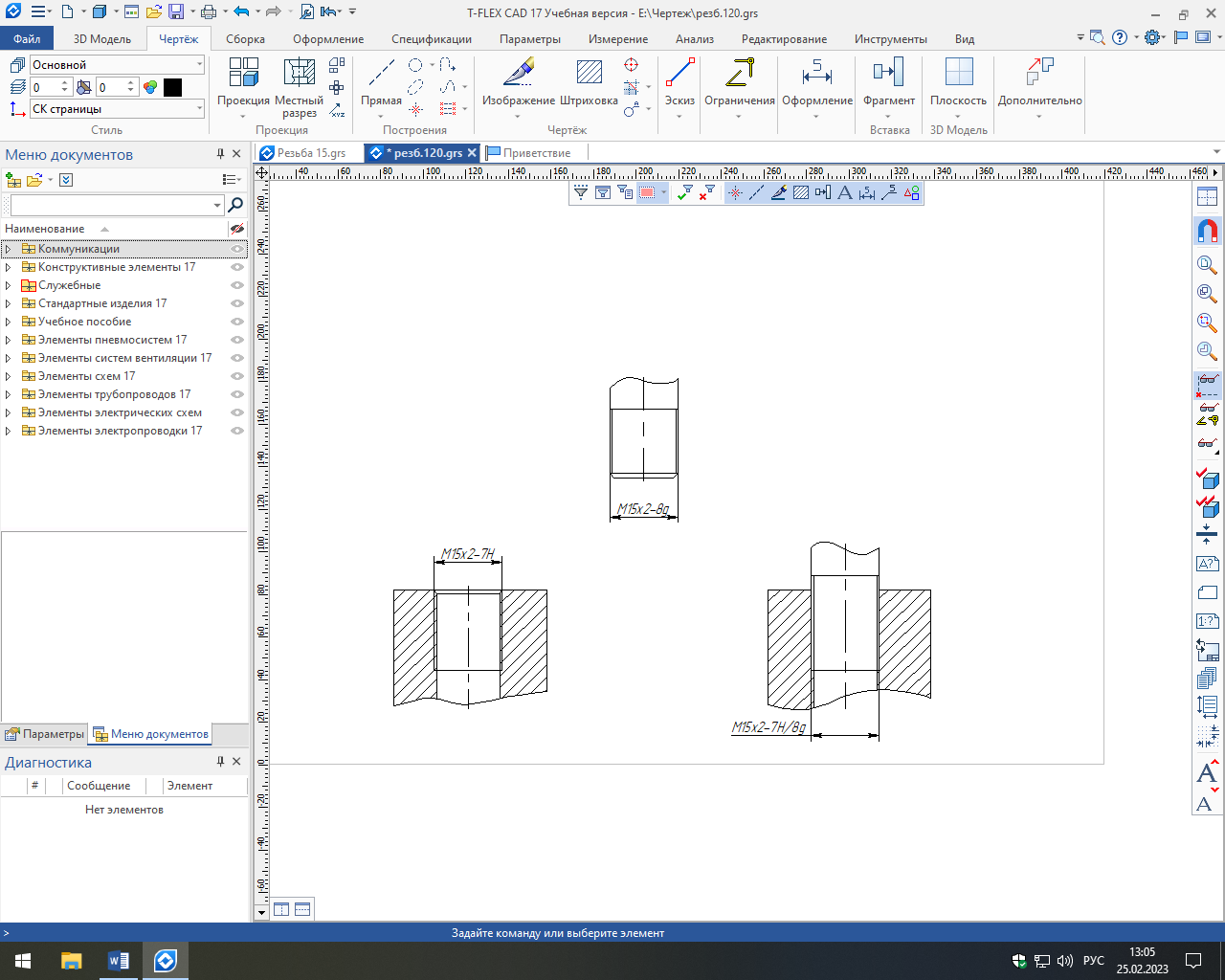

Принимаю посадку 7H/8g

Определяем размеры внутренней резьбы (гайки) и наружной резьбы (болта).

результаты представлены в таблице 6.2

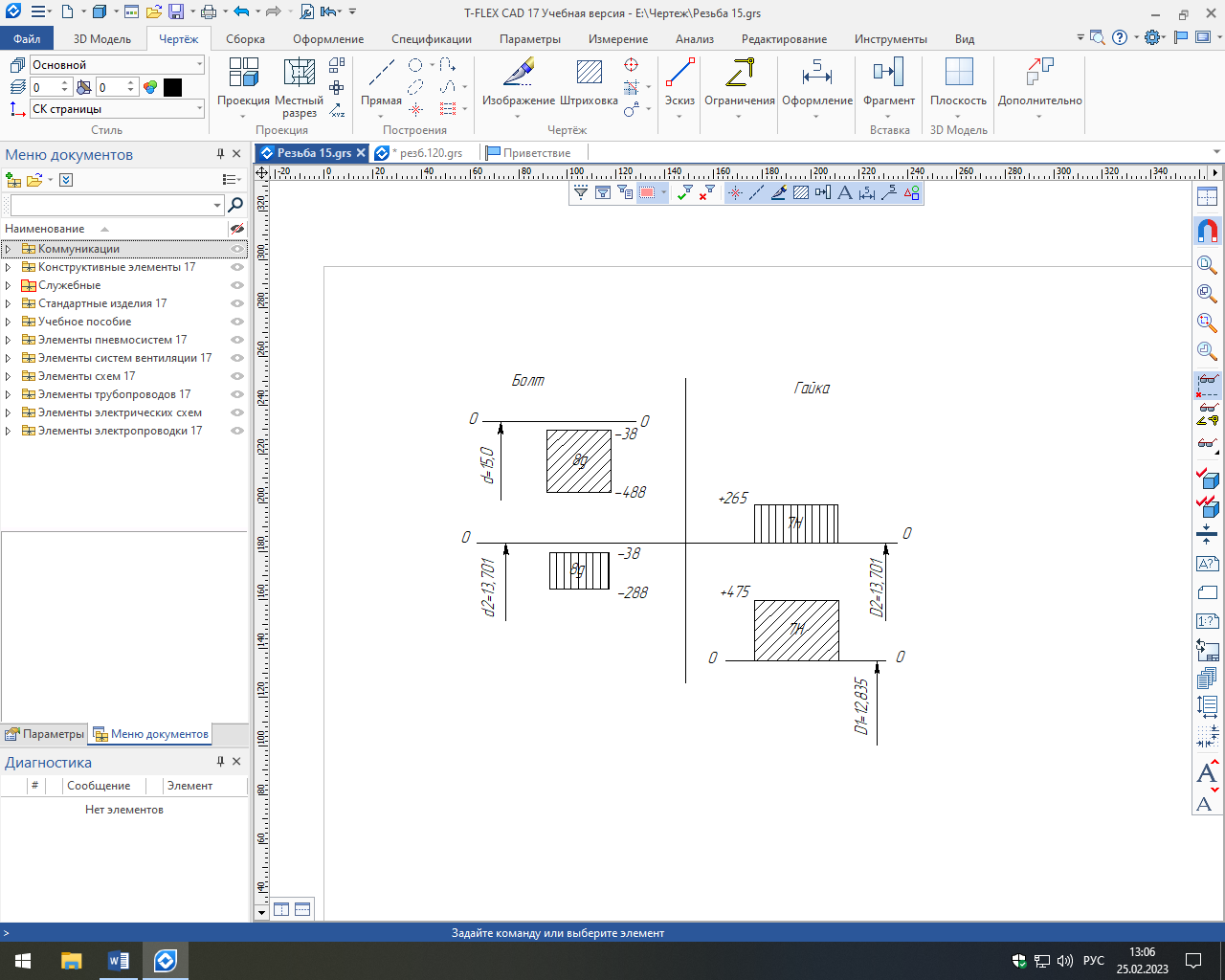

d=D=15 мм

По наружному диаметру и шагу резьбы определяются размеры среднего и внутреннего диаметров резьбы по ГОСТ 24705-2004.

Средний диаметр d2=D2= D - 0,6495 х P= 15 – (0,6495х2) =13,701 мм.

Внутренний диаметр d1= D1= D -1,0825 х P = 15 –(1,0825х2) =12,835 мм.

Таблица 6.2

| | Номина-льный размер, мм | Поле допус-ка | Предельные отклонения, мкм | Предельные размеры, мм | Допуск размера T, мм | ||

| ES (es) | EI (ei) | Макс. | Мин. | ||||

| резьбовое соединение с зазором | |||||||

| Отверстие, D1 | 12,835 | 7H | +475 | 0 | 13,310 | 12,835 | 0,475 |

| Отверстие, D2 | 13,701 | 7H | +265 | 0 | 13,966 | 13,701 | 0,265 |

| Болт, d | 15 | 8g | -38 | -488 | 14,962 | 14,512 | 0,450 |

| Болт, d2 | 13,701 | 8g | -38 | -288 | 13,663 | 13,413 | 0,250 |

Предельные размеры болта:

d2max= 13,701 - 0,038=13,663 мм

d2min = 13,701 - 0,288 = 13,413 мм

dmax = 15 - 0,038= 14,962 мм

dmin = 15 - 0,488= 14,512 мм

d1max= 12,835 – 0,038= 12,797 мм

d1min - не нормируется

Предельные размеры гайки:

D2max = 13,701 +0,265 = 13,966 мм

D2min= 13,701 мм

D1max =12,835 +0,475= 13,310 мм

D1min = 12,835 мм

Dmax - не нормируется

Dmin = 15 мм

Предельные размеры зазоров в резьбовой посадке:

по D(d)

Smin=Dmin-dmax= 15,000-14,962= 0,038 мм

Smax не нормируется

по D2(d2)

S2min=D2min-d2max= 13,701- 13,663= 0,038 мм

S2max=D2max-d2min=13,966 -13,413 = 0,553 мм

по D1(d1)

S1 min = D1min –d1max =12,835 -12,797= 0,038 мм

S1max не нормируется

Рисунок 6.1 Схема расположения допусков резьбового соединения с зазором

Рисунок 6.2 Эскизы резьбовых соединений и резьбовых

деталей с зазором

Контроль параметров резьбовых соединений осуществляется резьбовыми калибрами .

Комплект приборов для контроля параметров наружной резьбы:

- проходной резьбовой калибр-кольцо или скоба ПР

- непроходной резьбовой калибр-кольцо или скоба НЕ

- гладкий калибр-скоба или калибр-кольцо ПР (контроль наибольшего наружного диаметра резьбы)

- гладкий калибр-скоба или калибр-кольцо НЕ (контроль наименьшего наружного диаметра резьбы)

Комплект приборов для контроля параметров внутренней резьбы:

- проходной резьбовой калибр-пробка ПР

- непроходной резьбовой калибр-пробка НЕ

- гладкий калибр-пробка ПР (контроль наименьшего предельного размера внутреннего диаметра резьбы)

- гладкий калибр-пробка НЕ (контроль наибольшего предельного размера внутреннего диаметра резьбы)

СПИСОК ЛИТЕРАТУРЫ

1. Радкевич, Я. М. Метрология, стандартизация и сертификация в 3 ч. Часть 3. Сертификация : учебник для среднего профессионального образования / Я. М. Радкевич, А. Г. Схиртладзе. — 5-е изд., перераб. и доп. — Москва : Издательство Юрайт, 2021. — 132 с. — (Профессиональное образование). — ISBN 978-5-534-10239-0. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://urait.ru/bcode/475555.

2. Радкевич, Я. М. Метрология, стандартизация и сертификация в 3 ч. Часть 2. Стандартизация : учебник для среднего профессионального образования / Я. М. Радкевич, А. Г. Схиртладзе. — 5-е изд., перераб. и доп. — Москва : Издательство Юрайт, 2021. — 481 с. — (Профессиональное образование). — ISBN 978-5-534-10238-3. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://urait.ru/bcode/475552.

3. Радкевич, Я. М. Метрология, стандартизация и сертификация в 3 ч. Часть 1. Метрология : учебник для среднего профессионального образования / Я. М. Радкевич, А. Г. Схиртладзе. — 5-е изд., перераб. и доп. — Москва : Издательство Юрайт, 2021. — 235 с. — (Профессиональное образование). — ISBN 978-5-534-10236-9. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://urait.ru/bcode/475551.

4. Третьяк, Л. Н. Метрология, стандартизация и сертификация: взаимозаменяемость : учебное пособие для среднего профессионального образования / Л. Н. Третьяк, А. С. Вольнов ; под общей редакцией Л. Н. Третьяк. — Москва : Издательство Юрайт, 2020. — 362 с. — (Профессиональное образование). — ISBN 978-5-534-10811-8. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://urait.ru/bcode/454892.