ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 57

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При выявлении размерной цепи необходимо руководствоваться правилом кратчайшей цепи.

БΔ =1,5 мм.

Б1 =33 мм.

Б2 = 12 мм.

Б3 =4 мм.

Б4 =119,5 мм.

Б5 =143 мм.

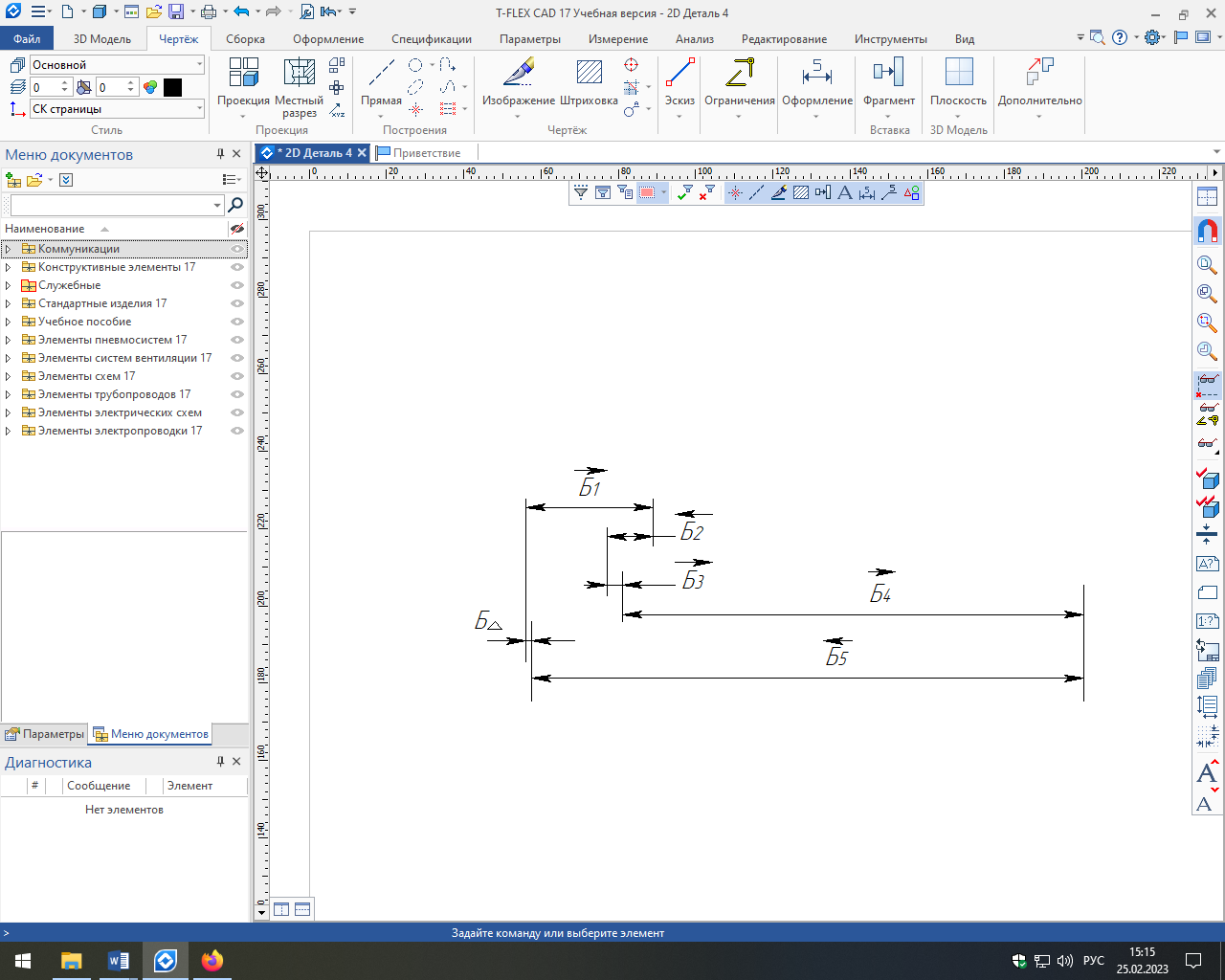

4.3.2 Построить схему размерной цепи.

4.3.3 Разделить составляющие звенья на увеличивающие и уменьшающие. Увеличивающее звено - звено размерной цепи, с увеличением которого исходное (замыкающее звено) увеличивается. Такое звено обозначается стрелкой вправо. Уменьшающее звено - звено размерной цепи, с увеличением которого исходное звено уменьшается. Оно обозначается стрелкой влево.

Б1, Б3, Б4 – увеличивающие .

Б2, Б5 – уменьшающие.

4.3.4 Проверить правильность составления размерной цепи по формуле:

БΔ = (33+4+119,5) – (12+143) = 1,5

где Б - номинальный размер исходного звена;

m - число увеличивающих звеньев;

n - общее число звеньев размерной цепи.

4.3.6 В числе составляющих звеньев могут оказаться размеры, для которых допуски уже заданы (известны). Обычно это размеры стандартных деталей: колец подшипников, шайб, гаек и т.п.

Рисунок 4.2 - Схема размерной цепи

4.4 Расчет допусков размеров, входящих в размерные цепи, методом полной взаимозаменяемости (максимума - минимума)

Этот метод расчета позволяет обеспечить заданную точность исходного (замыкающего) звена даже в случае самых неблагоприятных сочетаний предельных отклонений звеньев размерной цепи, например, когда все увеличивающие звенья имеют наибольшие, а уменьшающие звенья - наименьшие предельные отклонения. Таким образом, достигается полная взаимозаменяемость.

Прямая задача может решаться способом равных допусков и способом допусков одного квалитета. Способ равных допусков применяется лишь для ориентировочного назначения допусков, т.к. не учитывает разницу номинальных размеров составляющих звеньев и связанную с ней разницу в технологической сложности получения размеров с равными допусками.

Наиболее широко применяется способ допусков одного квалитета (равной точности), который рекомендуется использовать и в настоящей работе.

4.4.1 Определить среднее число единиц допуска а cр по формуле

, ( 4.2 )

, ( 4.2 )где ТБ - допуск исходного (замыкающего звена);

4.4.2 По найденному среднему коэффициенту точности (числу единиц допуска аср) подобрать по таблице 1.2 квалитет точности для составляющих звеньев, за исключением звеньев с известными допусками.

Наиболее подходящий 10-й квалитет.

4.4.3 По выбранному квалитету точности назначить предельные отклонения и допуски на все составляющие звенья, кроме одного, выбранного в качестве корректирующего. Необходимость такого корректирующего звена возникает в связи с тем, что чаще всего выбранный коэффициент точности не полностью совпадает с расчетным.

Выбираю корректирующее звено Б3.

Предельные отклонения корректирующего звена определяются так. Поскольку корректирующее звено является одним из составляющих звеньев размерной цепи (увеличивающим или уменьшающим), то после назначения отклонений на все остальные составляющие только его предельные отклонения будут неизвестными в формуле

Es (Б ) =

300 = (0+Б3+70) - (-35 -160)

Б3 = + 35 мкм

Ei (Б ) =

-200 = (-100 + Б3 -70) – 35

Б3 = + 5 мкм

где Es(Б ) - верхнее отклонение исходного (замыкающего) звена;

Ei(Б) - нижнее отклонение исходного (замыкающего) звена;

- сумма нижних отклонений уменьшающих звеньев;

Поэтому, зная, каким является корректирующее звено - увеличивающим или уменьшающим, необходимо решить каждое из уравнений (4.4) и (4.5) относительно неизвестных Es к и Ei к .

Определив предельные отклонения корректирующего звена, находят его допуск.

4.4.4 Проверить правильность назначения допусков на составляющие звенья по выполнению равенства

ТБ =

ТБ = 300+200 = 500 мкм

500=500 – условие выполняется.

где

| Номи-нальный размер, мм | Звенья размер-ной цепи | Характе-ристика звена | Едини-ца до-пуска, i, мкм | Ква-ли-тет, IТq | Допуск размера, мкм | Поле допус-ка | Предельные отклонения, мкм | |

| верхнее | нижнее | |||||||

| 1,5 33 12 4 119,5 143 | Б Б1 Б2 Б3 Б4 Б5 | исход-ное опреде- ляемое опреде-ляемое корректирующее опреде-ляемое опреде-ляемое | - 1,56 1,08 0,73 2,17 2,52 | - 10 10 - 10 10 | 500 100 70 30 140 160 | - h10 IT10/2 - IT10/2 h10 | +300 0 +35 +35 +70 0 | - 200 -100 -35 +5 -70 -160 |

Таблица 4.1 - Результаты расчета допусков в размерной цепи методом полной взаимозаменяемости

5. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

5.1 Исходные данные

-

Конструкция подшипникового узла. Вращающаяся деталь - вал -

Номер подшипника качения. № 205 -

Величина и характер радиальной нагрузки Статическая нагрузка 5000 Н.

Точность подшипников качения нормирована по классам точности. ГОСТ 520-2011 устанавливает пять классов точности подшипников, обозначаемых в порядке повышения точности: 0, 6, 5, 4 и 2. В большинстве механизмов общего назначения, в т.ч. в автомобилях, тракторах, сельскохозяйственных машинах применяют, в основном, подшипники качения 0 класса точности.

Диаметры наружного и внутреннего колец подшипника приняты соответственно за диаметры основного вала и основного отверстия, следовательно, посадку соединения наружного кольца с корпусом назначают в системе вала, а посадку соединения внутреннего кольца с валом - в системе отверстия. Однако поле допуска на диаметр внутреннего кольца расположено в «минус» от номинального диаметра, т.е. из тела детали.

Поля допусков диаметров наружного кольца и отверстия внутреннего кольца для подшипников качения 0 класса точности обозначаются соответственно l0 и L0.

Посадки подшипника качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значения и характера действующих на него нагрузок и вида нагружения колец. Согласно ГОСТ 3325-85 различают три основные вида нагружения колец: местное, циркуляционное и колебательное.

Местным называется такой вид нагружения кольца, при котором действующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком беговой дорожки кольца, например, в случае, когда кольцо не вращается относительно действующей на него нагрузки.

При циркуляционном нагружении кольцо воспринимает нагрузку дорожкой качения последовательно по всей ее длине, например, при вращении кольца относительно постоянной радиальной нагрузки.

При колебательном нагружении кольцо воспринимает радиальную нагрузку ограниченным участком дорожки качения, но направление нагрузки за один оборот колеблется.

Кольцо подшипника с местным нагружением следует монтировать в подшипниковом узле с зазором, чтобы кольцо под воздействием толчков и вибрации постепенно проворачивалось относительно посадочной поверхности для обеспечения равномерного износа.

Циркуляционно нагруженное кольцо устанавливают по посадке с натягом, чтобы исключить возможность проскальзывания кольца по посадочной поверхности и ее интенсивного износа.

5.2 Содержание задания