ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 56

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

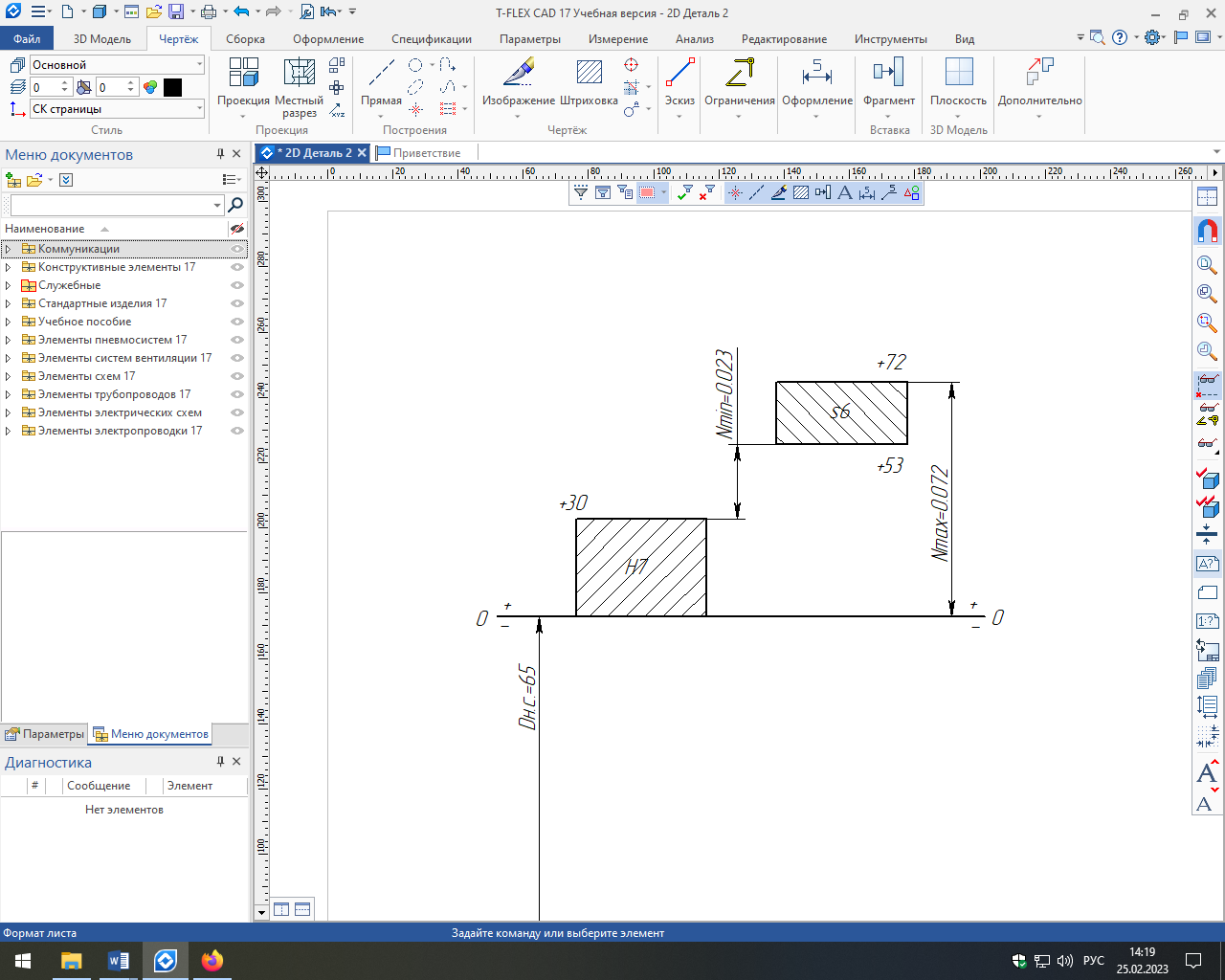

Рисунок 2.1 - Расчетная схема соединения с натягом

Существуют два основных способа сборки деталей при посадках с натягом:

а) сборка соединения запрессовкой деталей за счет осевого усилия;

б) сборка с предварительным нагревом ступицы или охлаждением вала до определенных температур.

Натяг в неподвижной посадке должен быть таким, чтобы, с одной стороны, гарантировал неподвижность вала и отверстия при передаче внешних нагрузок, а с другой - не вызывал разрушения деталей при их соединении.

-

Содержание задания

Определить значения наименьшего и наибольшего натягов в соединении.

Выбрать стандартную посадку, обеспечивающую передачу заданного крутящего момента.

Построить схему расположения полей допусков отверстия ступицы и вала.

-

Порядок выполнения задания

Для определения предельных натягов в соединении необходимо выполнить следующее:

2.2.3.1 Рассчитать требуемое минимальное давление в соединении. Для случая действия только крутящего момента оно определяется по формуле:

где Мк - крутящий момент, Н м;

d н.с. - номинальный размер соединения, м;

l - длина контакта сопрягаемых поверхностей, м;

f - коэффициент трения.

Рекомендуется для соединения «сталь - сталь» принять коэффициент трения f = 0,1.

2.2.3.2 Определить значение наименьшего расчетного натяга N min. Он рассчитывается с использованием решения задачи Ляме по определению напряжений и перемещений в толстостенных цилиндрах по формуле:

где Е1 и Е2 - модули упругости материалов соответственно охватываемой

(вала) и охватывающей (отверстия) деталей, Па;

С1 и С 2 - коэффициенты Ляме, определяемые по формулам

( 2.3 )

( 2.3 ) . ( 2.4 )

. ( 2.4 ) где 1 и 2 - коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей.

Для сплошного вала (d 1 = 0) С 1 = 1 - 2; для массивного корпуса (d2 ) - С 2 = 1+ 2 .

Для стальных деталей соединения рекомендуется выбрать Е = 2*1011 Па,

= 0.3.

= 2,15

= 2,15

= 3,47

= 3,47 2.2.3.3 Определить с учетом влияния шероховатости сопрягаемых поверхностей величину минимального допустимого натяга [Nmin] по уравнению:

[ N min ] = N min + 1.2 ( R zD + R zd ). ( 2.5 )

[ N min ] = 0,0029 + 1.2 ( 0,010 + 0,0063)= 0,022 мм

2.2.3.4 Определить наибольший расчетный натяг Nmax (м) по выражению

, ( 2.6 )

где [p max] - наибольшее допустимое удельное давление, при котором отсутствует пластическая деформация на контактируемых поверхностях деталей.

В качестве [p max] ( Па ) берется наименьшее из двух значений

( 2.7)

( 2.7) ( 2.8 )

( 2.8 ) =11,8х107 Па

=11,8х107 Па  =9,74х107 Па

=9,74х107 Пагде т1 и т2 - пределы текучести материалов вала и втулки соответственно. Для стали 45 т = 35*107 Па.

2.2.3.5 Определить максимальный допустимый натяг [Nmax] с учетом смятия неровностей контактных поверхностей деталей при образовании соединения.

[ N max ] = N max + 1.2 ( R zD + R zd ). ( 2.9 )

[ N max ] = 0,178 + 1.2 * ( 0,010+0,0063)=0,198 мм

2.2.3.6 Посадка с натягом выбирается по таблице 1.49 [ 2 ]. При выборе стандартной посадки необходимо выполнить следующие условия:

N max ст. [ N max ] ; ( 2.10 )

N min ст. [ N min ]. ( 2.11 )

Выбираю посадку H7(+0,030)/s6 (+0,072/+0,053)

2.2.3.7 Рассчитать усилие запрессовки R зап, необходимое для сборки деталей, по формуле

R зап = зап p max ст. d н.с. l , ( 2.12 )

где зап - коэффициент трения при запрессовке: зап = 1.2 .

p max ст. - давление при максимальном натяге N max ст. выбранной стандартной посадки. Оно определяется по уравнению

. ( 2.13 )

. ( 2.13 )  =28,5*106 Па

=28,5*106 ПаR зап = 1,2*0,1*28,5*106* 3,14* 6,5*10-2 * 4,0*10-2=2,8*104 Па

Рис.1 Схема расположения полей допусков отверстия и вала

3. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ ПРИ СЕЛЕКТИВНОЙ СБОРКЕ

3.1 Исходные данные

-

Номинальный размер соединения и поля допусков деталей. 10 D9/h9 -

Величина группового допуска 9 мкм

При групповой взаимозаменяемости детали соединения изготавливаются

со сравнительно широкими, технологически возможными допусками, затем проводится сортировка деталей на равное число групп с более узкими групповыми допусками с последующей сборкой соединений из деталей одноименных размерных групп (селективная сборка).

Селективная сборка позволяет повысить точность соединения без уменьшения допусков на изготовление деталей или обеспечить заданную точность соединения при расширении допусков до экономически целесообразных величин.

2.1 Содержание задания

-

Определить значения предельных отклонений, допусков и предельных размеров вала и отверстия. -

Определить величины предельных зазоров или натягов в соединении. -

Определить число групп сортировки. -

Вычертить схему полей допусков заданного соединения с групповыми допусками для селективной сборки. -

Составить карту сортировщика.

3.2 Порядок выполнения

3.2.1 Значения предельных отклонений, допусков и предельных размеров вала и отверстия определяются по формулам 1.1 - 1.8.

Dmax = D + ES; ( 1.1 )

Dmin = D + EI, ( 1.2 )

Dmax = 10,000 + 0,076 = 10,076 мм

Dmin = 10,0 +0,040=10,040 мм

TD = Dmax - Dmin ( 1.3 )

или TD = ES - EI, ( 1.4 )

TD = 10,076 – 10,040= 0,036 мм

dmax = d + es; ( 1.5 )

dmin = d + ei, ( 1.6 )

dmax = 10,00 +0,00=10,000 мм

dmin = 10,00 -0,036 =9,964 мм

Td = dmax - dmin ( 1.7 )

или Td = es - ei, ( 1.8 )

Td = 10,00-9,964= 0,036 мм

3.2.2 Порядок определения предельных зазоров в соединении определяется по формулам 1.9 - 1.12).

Smax = Dmax - dmin ( 1.9 )

или Smax = ES - ei, ( 1.10 )

Smax = 10,076-9,964=0,112 мм

где Smax - наибольший предельный зазор.

Smin = Dmin - dmax ( 1.11 )

или Smin = EI - es, ( 1.12 )

Smin = 10,040 -10,00= 0,040 мм

где Smin - наименьший предельный зазор.

Посадка с зазором.

3.2.3 Для того, чтобы зазоры или натяги во всех группах были одинаковыми, при селективной сборке используют посадки, в которых допуски отверстия и вала равны, т.е. TD = Td, где TD и Td - допуски отверстия и вала соответственно. В таком случае равны и групповые допуски

TгрD = Tгрd, ( 3.1 )

TгрD = Tгрd = 1

где TгрD и Tгрd - групповые допуски отверстия и вала.

Тогда число групп ( n ) сортировки определяется по формулам:

n = TD / TгрD ( 3.2 )

или n = Td / Tгрd . ( 3.3 )

n = 36 / 9 = 4

Практически n max = 4 - 5, лишь в производстве подшипников при сортировке тел качения n 10.

Предельные значения групповых зазоров или натягов, определяются по формулам:

Sгрmax = Smax - TD + TD / n; ( 3.4 )

Sгрmin = Smin + Td - Td / n, ( 3.5 )

Sгрmax = 112 – 36 + 36/4 = 85

Sгрmin = 40 + 36 – 36/4 = 67

где Sгрmax и Sгрmin - наибольший и наименьший групповые зазоры соответственно.

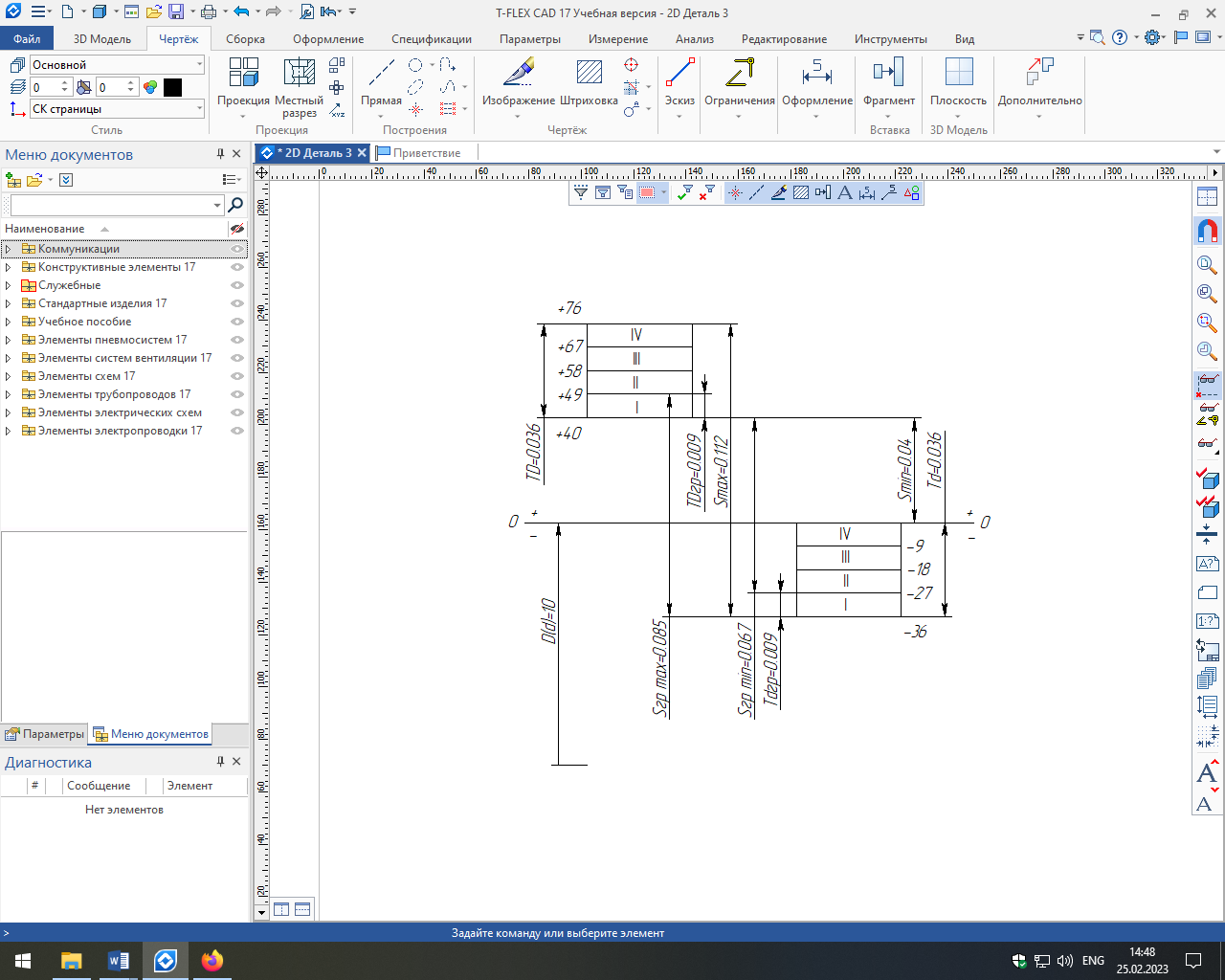

Рисунок 3.1 Схема полей допусков соединения 10 D9/h9 , подвергаемого селективной сборке

Таблица 3.1 Карта сортировщика для сортировки деталей соединения 10 D9/h9 на 4 размерные группы.

| Номер размерной группы | Размеры деталей, мм | ||

| отверстие | вал | ||

| 1 | свыше до | 10,040 10,049 | 9,964 9,973 |

| 2 | свыше до | 10,049 10,058 | 9,973 9,982 |

| 3 | свыше до | 10,058 10,067 | 9,982 9,991 |

| 4 | свыше до | 10,067 10,076 | 9,991 10,000 |

4. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ МЕТОДОМ ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ

4.1 Исходные данные

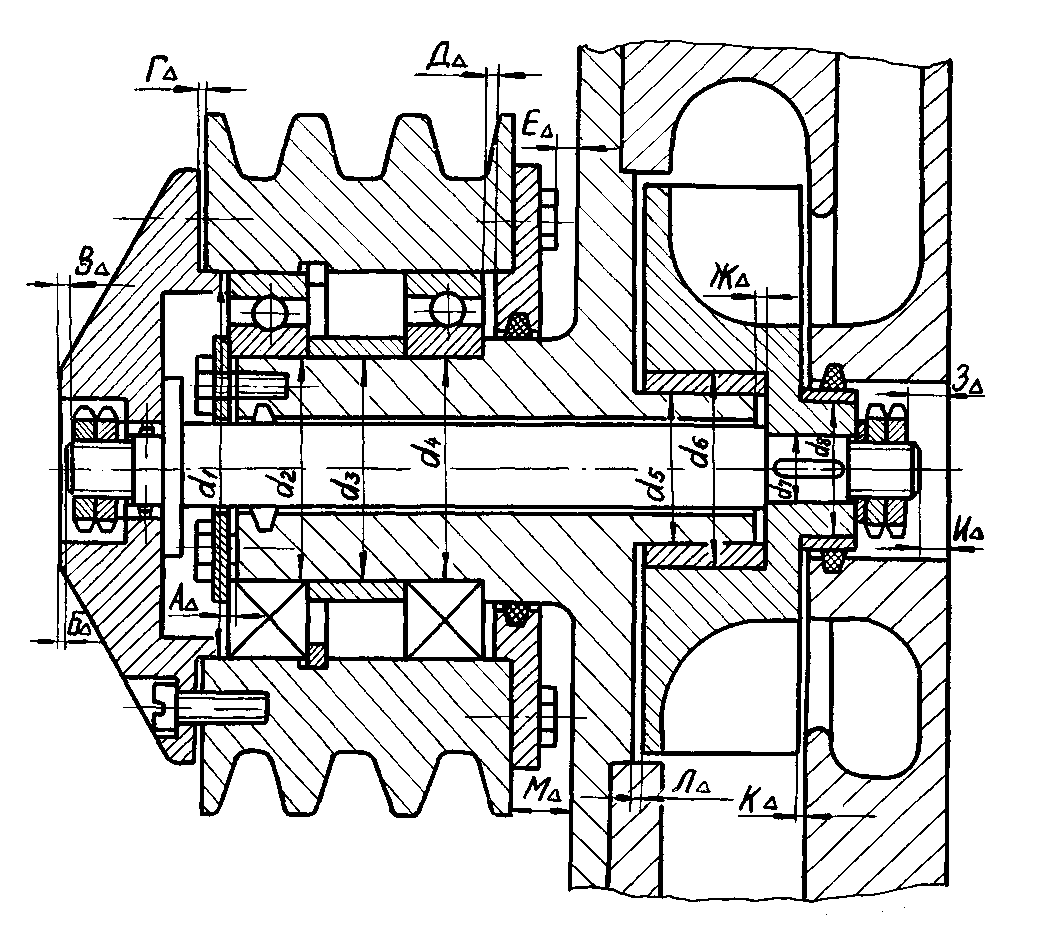

Рис. 4.1 Чертеж узла (рис.4)

Номинальный размер и предельные отклонения замыкающего звена БΔ =

4.2 Содержание задания

-

Выявить размерную цепь, составить и вычертить ее схему. -

Назначить допуски и предельные отклонения составляющих звеньев, допуск и предельные отклонения корректирующего звена методом полной взаимозаменяемости.

4.3 Порядок выполнения

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

Важнейшим необходимым условием для составления размерной цепи является условие ее замкнутости. Для проведения размерного анализа необходимо:

4.3.1 Установить звенья, входящие в размерную цепь с заданным исходным звеном. Для этого по чертежу найти сопряженный, т.е. примыкающий с одной стороны к исходному звену, размер детали, непосредственно влияющий на величину исходного размера. Затем найти размер другой детали, сопряженный с размером первой детали и влияющий на величину исходного звена и т.д. Последний из этих размеров должен примыкать к исходному с другой стороны. Все выявленные составляющие звенья и исходное звено должны образовать замкнутый контур.