Добавлен: 11.01.2024

Просмотров: 304

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- трещины в остове, проходящем капитальный ремонт;

- износ пластин опорных выступов (носиков);

- износ резьбы резьбовых отверстий;

- износ моторно-осевой горловины, контроль натяга буксы.

Основные неисправности полюсов:

- ослабление посадки катушек главных и дополнительных полюсов;

- витковые замыкания катушек главных и дополнительных полюсов, изломы, выплавления выводов. Катушку заменить;

- повреждение изоляции проводов и междукатушечных соединений;

- повреждение защитных рукавов;

- ослабление креплений монтажных проводов;

- нарушение покровной изоляции;

- ослабление крепления полюсов;

- нарушение целости полюсных болтов.

3 Периодичность и сроки плановых технических обслуживаний и текущих ремонтов

Технические обслуживания и текущие ремонты тепловозов в депо подразделяются на следующие виды:

- техническое обслуживание ТО-1;

- техническое обслуживание ТО-2;

- техническое обслуживание ТО-3;

- техническое обслуживание ТО-4;

- техническое обслуживание ТО-5;

- текущий ремонт ТР-1;

- текущий ремонт ТР-2;

- текущий ремонт ТР-3.

Продолжительность работы тепловозов между техническими обслуживаниями ТО-3, ТО-4, ТО-5 и текущими ремонтами ТР-1, ТР-2, ТР-3 для каждого депо устанавливается начальником дороги в зависимости от интенсивности загрузки каждой серии тепловозов.

В период гарантийного срока работы тепловозов, прибывших с заводов-изготовителей, технические обслуживания и текущие ремонты должны производиться согласно инструкций заводов-изготовителей по обслуживанию данной серии тепловозов и узлов.

4 Способы очистки, осмотра и контроля

После разборки станину краном устанавливают на тележку продувочной камеры и обдувают сухим сжатым воздухом. Затем возвращают на рабочую позицию, где производят очистку, осмотр и освидетельствование механической и электрической части станины. Очистку выполняют обтирочными концами, смоченными в керосине, а затем вытирают насухо. Катушки главных и добавочных полюсов, соединительные и выводные провода, шину пусковой обмотки обтирают салфетками, смоченными в бензине. Осмотр станины на выявление трещин выполняют при помощи лупы семикратного увеличения и обстукивания молотком, обращая особое внимание на горловину под подшипниковый щит

, сварные швы у опорных лап и ушки для подъема генератора. При обнаружении трещины заваривают.

Проверяют резьбовые отверстия (М24, М36, М8) и, если резьба забита или сорвана, ее восстанавливают метчиком. При невозможности восстановить резьбу отверстия заваривают, размечают и сверлят новые, в них нарезают резьбу.

В процессе эксплуатации пыль от изнашивания щеток со взвешенными мельчайшими частицами масла и топлива в охлаждающем воздухе скапливается на катушках полюсов, удалить которую обычно обдувкой не всегда удается. В таких случаях очищают магнитную систему с применением волосяных щеток с последующей обдувкой сжатым воздухом. У очищенных катушек полюсов мегаомметром проверяют сопротивление изоляции. Сопротивление изоляции должно быть не менее 3 МОм. Один из выводов мегаомметра соединяют с выводом катушки главного или добавочного полюса, а другой - со станиной. Если сопротивление изоляции менее 3 МОм, станину подвергают сушке в сушильной печи. Если после сушки сопротивление изоляции будет также менее 3 МОм, проверяют обмотку на влажность. При влажной изоляции станину продолжают сушить, а при влажности в допустимых пределах выявляют катушку, которую следует заменить. Если сопротивление изоляции близко к нулю, то, проверяя последовательно (метод исключения), определяют катушку с низшим сопротивлением.

Добавочные полюсы соединены между собой в две параллельные группы. Чтобы определить, в какой из групп имеет место неисправная катушка, проверяют раздельно каждую группу, т. е. рассоединяют катушки внутри группы на две части, а далее по одной в группе, исключая каждый раз из проверки исправные. Проверяют катушки на отсутствие межвитковых замыканий. При повышенном значении сопротивления выявляют место неплотного контакта в межкатушечных соединениях или внутри катушек путем замера сопротивления каждой катушки.

Катушку, имеющую низкое сопротивление изоляции или витковое замыкание, снимают. Для этого станину устанавливают вертикально привалочной поверхностью к дизелю вверх, разъединяют межполюсные соединения, отвертывают болты и, захватив специальным ремнем, катушку краном вынимают из станины. Далее полюсы разбирают и катушки очищают от загрязнений салфеткой, смоченной в бензине. Катушка добавочного полюса имеет только два крайних изолированных витка, а остальные выполнены из голой меди. Поэтому загрязнение, особенно между витками, между сердечником и катушкой может вызвать низкое сопротивление и межвитковые замыкания. Ремонт добавочных полюсов в депо сводится в основном к очистке, сушке и покрытию изоляционной эмалью. Повреждения катушек главных полюсов чаще всего происходят из-за загрязнения в углах между отбортовкой металлического каркаса, на который намотана обмотка независимого возбуждения, в местах прилегания его к станине. Для очистки этих мест от загрязнения борты стального каркаса отгибают, места эти промывают бензином и сушат в печи, в горячем состоянии (температура 70-80 С) напрессовывают на сердечник и бурты вновь отгибают на катушку.

5 Технология ремонта

При крупноагрегатном методе ремонта на текущем ремонте ТР-3 тяговый генератор отсоединяют от дизеля после снятия дизель-генераторной установки с тепловоза.

В ряде депо из-за отсутствия мостовых кранов грузоподъемностью 30 т тяговый генератор снимают с тепловоза отдельно от дизеля. Эту операцию вынуждены выполнять и при обнаружении неисправностей генератора, устранение которых возможно только после его снятия с тепловоза.

На участке ремонта электрических машин генератор перед разборкой в специальной камере продувают сухим сжатым воздухом, устанавливают на специальную подставку и очищают наружную поверхность от пыли и грязи обтирочными концами, смоченными в керосине, а затем вытирают насухо. Снимают крышки коллекторной камеры и осматривают генератор внутри, оценивая состояние рабочей поверхности коллектора, щеткодержателей, катушек полюсов, соединительных шин и др.

Чтобы определить объем ремонта, помимо осмотра, замеряют сопротивления изоляции генератора до разборки. Сначала оценивают сопротивление изоляции общей цепи, состоящей из цепей якоря и добавочных полюсов. Если сопротивление такой цепи нормальное, то дальнейшие замеры не производят. В случае значения меньше нормы - проверяют сопротивление каждой из цепей для выяснения имеющихся повреждений.

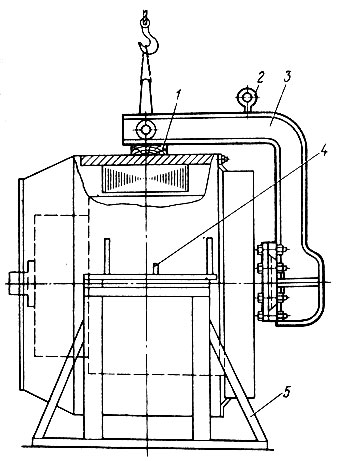

Проверив сопротивления изоляции, тяговый генератор подготавливают к разборке - отсоединяют токопроводящие провода и выводы добавочных полюсов, извлекают щетки из щеткодержателей, подсоединяют Г-образную скобу (рисунок 5) к фланцу якоря. Разборка тягового генератора сводится к выемке якоря из станины и выпрессовке подшипникового щита. Для этого ослабляют болты, стягивающие наружную и внутреннюю крышки подшипника, отвертывают болты, крепящие съемную ступицу подшипника, выпрессовывают ее из подшипникового щита и снимают. Якорь вынимают из станины с применением Г-образной скобы. При выемке обязательно между станиной генератора и скобой кладут деревянную прокладку.

Рисунок 5 - Скоба и подставка для выемки якоря генератора: 1 - деревянная прокладка; 2 - рым; 3 - скоба; 4 - лапы; 5 - подставка

Якорь вынимают краном в горизонтальном положении, осторожно, не касаясь катушек полюсов, укладывают на специальную подставку с мягкой подложкой и отсоединяют скобу. Отвертывают болты, крепящие подшипниковый щит, и отжимными болтами выпрессовывают щит из станины. Перед выпрессовкой щита необходимо убедиться в наличии контрольных меток на станине и щите. Если меток нет, то следует отметить взаимное расположение щита и станины, что при сборке даст возможность монтировать щит в станину в прежнем положении. Выпрессовку производить с равномерным усилием, без перекосов, не прибегая к ударам.

В процессе разборки генератора следует выполнять меры предосторожности во избежание повреждения изоляции обмотки якоря, катушки полюсов и выводных кабелей. Снятые узлы и детали, которые не содержат изоляционных материалов, очищают в моечной машине. Перед разборкой на основных узлах и деталях генератора (якорь, подшипниковый щит, ступица и крышка подшипника, щеткодержатели и основные крепежные детали) выбивают номер для последующей сборки с той же станиной. Допускается замена отдельных узлов и деталей при выходе их из строя, когда невозможно восстановить их в объеме данного вида ремонта.

После разборки станину краном устанавливают на тележку продувочной камеры и обдувают сухим сжатым воздухом. Затем возвращают на рабочую позицию, где производят очистку, осмотр и освидетельствование механической и электрической части станины. Очистку выполняют обтирочными концами, смоченными в керосине, а затем вытирают насухо. Катушки главных и добавочных полюсов, соединительные и выводные провода, шину пусковой обмотки обтирают салфетками, смоченными в бензине. Осмотр станины на выявление трещин выполняют при помощи лупы семикратного увеличения и обстукивания молотком, обращая особое внимание на горловину под подшипниковый щит, сварные швы у опорных лап и ушки для подъема генератора. При обнаружении трещины заваривают.

Проверяют резьбовые отверстия (М24, М36, М8) и, если резьба забита или сорвана, ее восстанавливают метчиком. При невозможности восстановить резьбу отверстия заваривают, размечают и сверлят новые, в них нарезают резьбу.

В процессе эксплуатации пыль от изнашивания щеток со взвешенными мельчайшими частицами масла и топлива в охлаждающем воздухе скапливается на катушках полюсов, удалить которую обычно обдувкой не всегда удается. В таких случаях очищают магнитную систему с применением волосяных щеток с последующей обдувкой сжатым воздухом. У очищенных катушек полюсов мегаомметром проверяют сопротивление изоляции. Сопротивление изоляции должно быть не менее 3 МОм. Один из выводов мегаомметра соединяют с выводом катушки главного или добавочного полюса, а другой - со станиной. Если сопротивление изоляции менее 3 МОм, станину подвергают сушке в сушильной печи. Если после сушки сопротивление изоляции будет также менее 3 МОм, проверяют обмотку на влажность. При влажной изоляции станину продолжают сушить, а при влажности в допустимых пределах выявляют катушку, которую следует заменить. Если сопротивление изоляции близко к нулю, то, проверяя последовательно (метод исключения), определяют катушку с низшим сопротивлением.

Добавочные полюсы соединены между собой в две параллельные группы. Чтобы определить, в какой из групп имеет место неисправная катушка, проверяют раздельно каждую группу, т. е. рассоединяют катушки внутри группы на две части, а далее по одной в группе, исключая каждый раз из проверки исправные. Проверяют катушки на отсутствие межвитковых замыканий. При повышенном значении сопротивления выявляют место неплотного контакта в межкатушечных соединениях или внутри катушек путем замера сопротивления каждой катушки.

Катушку, имеющую низкое сопротивление изоляции или витковое замыкание, снимают. Для этого станину устанавливают вертикально привалочной поверхностью к дизелю вверх, разъединяют межполюсные соединения, отвертывают болты и, захватив специальным ремнем, катушку краном вынимают из станины. Далее полюсы разбирают и катушки очищают от загрязнений салфеткой, смоченной в бензине. Катушка добавочного полюса имеет только два крайних изолированных витка, а остальные выполнены из голой меди. Поэтому загрязнение, особенно между витками, между сердечником и катушкой может вызвать низкое сопротивление и межвитковые замыкания. Ремонт добавочных полюсов в депо сводится в основном к очистке, сушке и покрытию изоляционной эмалью. Повреждения катушек главных полюсов чаще всего происходят из-за загрязнения в углах между отбортовкой металлического каркаса, на который намотана обмотка независимого возбуждения, в местах прилегания его к станине. Для очистки этих мест от загрязнения борты стального каркаса отгибают, места эти промывают бензином и сушат в печи, в горячем состоянии (температура 70-80 0С) напрессовывают на сердечник и бурты вновь отгибают на катушку.

Корпус остова (статора) осмотреть и проверить размеры рабочих поверхностей. Поверхности, изношенные свыше нормы, восстановить и обработать в соответствии с нормами допусков и износов. Трещины вырубить и заварить электросваркой. Поверхности вентиляционных окон и люков разрешается восстанавливать приваркой накладок.

Сквозные трещины вырубить с двух сторон стенки: односторонняя заварка или непровар на всю глубину трещин бракуется и подлежит исправлению с вырубкой забракованных швов. Сломанные проушины, служащие для транспортировки электромашин, разрешается восстанавливать путем приварки новой проушины. Разрешается приварка отломанных ушек для крепления кожуха и подшипников моторно-осевых.

Изношенные пластины траверсных носиков заменить. Крепление пластин к носикам должно выполняться в соответствии с чертежом (имеются в виду чертежи действующие и утвержденные ЦТ в установленном порядке).