Файл: Требуется рассчитать плоскоременную передачу с натяжным роликом (рисунок 1).doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Задание 1

Требуется рассчитать плоскоременную передачу с натяжным роликом (рисунок 1).

| Исходные данные: - мощность на ведущем валу N1 = 8 кВт; - угловая скорость ведущего шкива ω1 = 144 с-1; - угловая скорость ведомого шкива ω2 = 32 с-1. Определяем частоты вращения шкивов (n1 и n2) Определяем передаточное число u' = ω1 / ω2 = 144 / 32 = 4,5 |  Рисунок 1 – Схема передачи |

Определяем предварительный диаметр ведущего шкива

d1 = (35…70) ∙ δ = (35…70) ∙ 2,8 = 98 … 196 мм

где δ = 2,8 мм – толщина ремня [1, с. 80, таблица 5.1].

Принимаем стандартный диаметр d1 = 180 мм [1, с. 448, таблица К40].

Определяем предварительный диаметр ведомого шкива

d2 = u'·d1(1 – ε) = 4,5·180·(1 – 0,015) = 798 мм

Принимаем стандартный диаметр d2 = 800 мм [1, с. 448, таблица К40].

Определяем диаметр натяжного ролика

d0 = d1 … 0,8 ∙ d1 = 180 … 0,8 ∙ 180 = 180 … 144 мм

Принимаем стандартный диаметр d0 = 160 мм [1, с. 448, таблица К40].

Определяем фактическое передаточное число и его отклонение от требуемого (Δu ≤ 3%)

Определяем минимальное межосевое расстояние для передачи с натяжным роликом

а ≥ d1 + d2 = 180 + 800 = 980 мм

Принимаем межосевое расстояние a = 1135 мм.

Помещать ролик желательно на ведомой ветви так, чтобы угол огибания его ремнем был не более 120°, а центр ролика располагался от центра малого шкива на расстоянии

A ≥ d0 + (0,5…1) ∙ d1 = 160 + (0,5…1) ∙ 180 = 250 … 340 мм

Принимаем A = 300 мм.

Для определения точного положения натяжного ролика на ведомой ветви зададимся стандартной длиной ремня

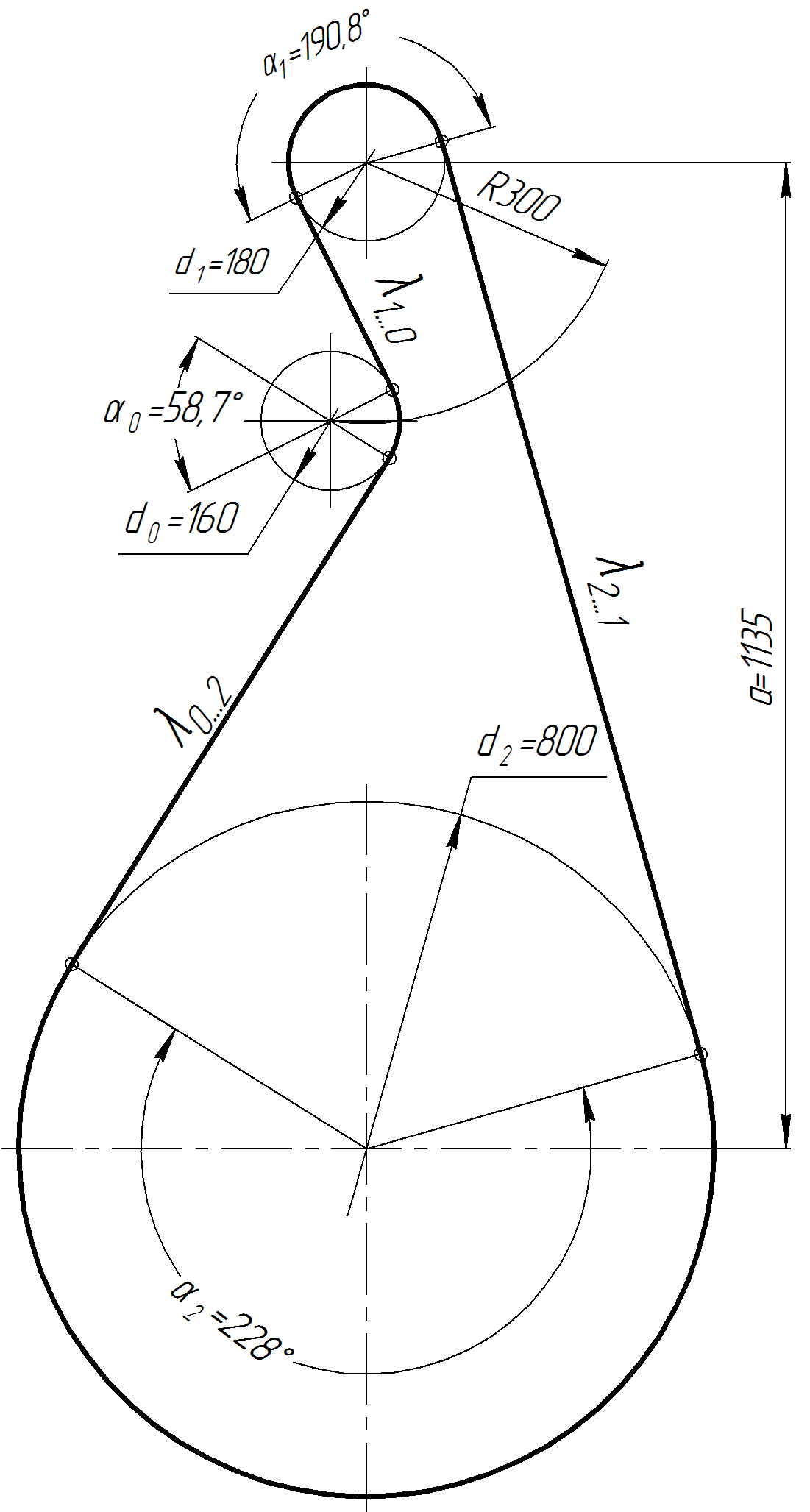

Вычерчиваем схему передачи в масштабе 1:10 (рисунок 2). По вычерченной в масштабе схеме передачи, определяем углы α

1 = 190,8°, α2 = 228°, α0 = 58,7° и длины прямолинейных участков λ1…0 = 247,2 мм, λ0…2 = 688 мм и λ2…1 = 1091,8 мм.

Проверяем длину ремня, одновременно уточняя положение натяжного ролика

Определяем скорость ремня, сравнивая ее с допускаемой [

где d1 = 0,18 м – диаметр ведущего шкива.

Определяем частоту пробегов ремня, сравнивая ее с допускаемой [U]=15 с-1 [1, с. 82]

Рисунок 2 – Схема передачи (1:10)

Рассчитываем окружную силу, растягивающую ремни

Ft = N1 /

Определяем допускаемую удельную окружную силу

[kп] = [k0] ∙ Сθ ∙ Сα ∙ С

где [k0] = 1,6 МПа [1, с. 80, таблица 5.1] – допускаемая приведенная удельная окружная сила;

Сθ = 0,8 [1, с. 82, таблица 5.2] – коэффициент от угла наклона линии центров шкивов к горизонту;

Сα = 1 [1, с. 82, таблица 5.2] – коэффициент от угла обхвата ведущего шкива;

С

Ср = 0,8 [1, с. 82, таблица 5.2] – коэффициент от динамичности нагрузки и длительности работы (работа в две смены с умеренными колебаниями нагрузки);

Сd = 1,2 [1, с. 83, таблица 5.2] – коэффициент от диаметра меньшего шкива;

СF = 0,85 [1, с. 83, таблица 5.2] – коэффициент от неравномерности распределения нагрузки между кордшнурами плоского ремня.

Определяем минимальную ширину ремня

Принимаем хлопчатобумажный цельнотканый пропитанный ремень шириной b=220 мм. Шкивы принимаем шириной 240 мм.

Определяем площадь поперечного сечения ремня

А = δ ∙ b = 2,8 ∙ 220 = 616 мм2

Определяем силу предварительного натяжения ремня

F0 = A ∙ σ0 = 616 ∙ 2 = 1232 Н

где σ0 = 2 МПа [1, с. 80, таблица 5.1] – предварительное натяжение.

Определить силы натяжения ведущей (F1) и ведомой (F2) ветвей ремня

F1 = F0 + 0,5 ∙ Ft = 1232 + 0,5 ∙ 615,4 = 1540 Н

F2 = F0 – 0,5 ∙ Ft = 1232 – 0,5 ∙ 615,4 = 924 Н

Определить силу давления ремня на вал

Рассчитываем напряжение от силы натяжения ведущих ветвей

σ1 = F1 / А = 1540 / 616 = 2,5 МПа

Рассчитываем напряжение от изгиба

σи = ЕИ · δ / D1 = 100 · 2,8 / 180 = 1,56 МПа

где ЕИ = 100 МПа [1, с.123] – условный модуль упругости материала ремня.

Рассчитываем напряжение от центробежной силы

σ

где ρ = 1200 кг/м3 [1, с.123] – плотность материала ремня.

Рассчитываем максимальное напряжение в сечении ремня, сравнивая его с допускаемым [σ]Р = 8 МПа [1, с. 85]

σmax = σ1 + σи + σ

Задание 2

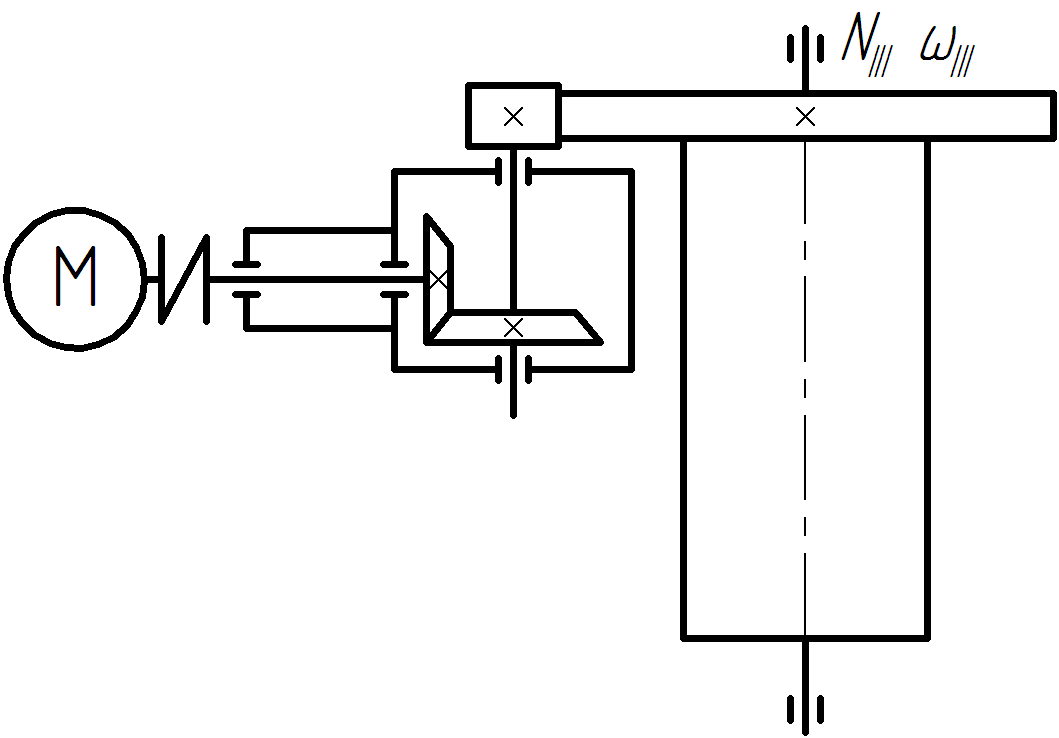

Требуется рассчитать механические передачи привода (рисунок 2).

Рисунок 2 – Схема передачи

Исходные данные:

- мощность на ведомом валу NIII = 5 кВт;

- угловая скорость ведомого вала ωIII = 5 с-1.

- передаточное отношение привода u = 14.

Определяем угловую скорость ведущего вала

ωI = ωI ∙ u = 5 ∙ 14 = 70 с-1;

По кинематической схеме определяем общий КПД привода

ηобщ = ηк · ηз · ηм · ηkпк = 0,97 · 0,97 · 0,98 · 0,993 = 0,9

где Σηi – КПД элементов, составляющих привод [1, с. 61, таблица 7]

ηк = 0,97 – КПД конической передачи;

ηз = 0,97 – КПД цилиндрической передачи;

ηм = 0,98 – КПД муфты;

ηп = 0,99 – КПД одной пары подшипников качения.

k = 3 – число пар подшипников качения.

Определяем требуемую мощность электродвигателя

NЭ.тр = NIII / ηобщ = 5 / 0,9 = 5,56 кВт

Определяем частоты вращения валов (n1 и n3)

Предварительно принимаем передаточное число конической передачи uк=4,5, тогда передаточное число цилиндрической передачи

uз = u / uк = 14 / 4,5 = 3,1

Принимаем uз = 3,15.

Вычисляем фактическое значение передаточного отношения привода

u = uк · uз = 4,5 · 3,15 = 14,175

Определяем отклонение от требуемого (допускается расхождение 5%)

Определяем частоты вращения валов

nI = nэд = 668,5 мин-1

nII = nI / uк = 668,5 / 4,5 = 148,6 мин-1

nIII = nII / uч = 148,6 / 3,15 = 47,2 мин-1

Определяем мощности на валах привода

NIII = 5 кВт

NII = NIII / (ηз · ηп) = 5 / (0,97 · 0,99) = 5,2 кВт

NI = NII / (ηк · ηп) = 5,2 / (0,97 · 0,99) = 5,4 кВт

Определяем вращающие моменты на валах

Исходные данные для расчета конической передачи редуктора:

- вращающие моменты Т1 = 76700 Н·мм

Т2 = 332400 Н·мм.

- частоты вращения n1 = 668,5 мин-1; n2 = 148,6 мин-1.

- требуемое передаточное число u = 4,5.

Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой: для шестерни сталь 40Х улучшенную с твердостью НВ 270; для колеса сталь 40Х улучшенную с твердостью НВ 245 [2, с. 34, таблица 3.3].

Определяем допускаемые контактные напряжения:

где σHlimb = 2НВ + 70 = 2245 + 70 = 560 МПа [2, с. 34, таблица 3.2] – предел контактной выносливости материала колеса;

KHL = 1 [2, с. 33] - коэффициент долговечности при длительной эксплуатации;

[SH] = 1,1 - коэффициент безопасности [2, с. 33].

Принимаем коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба при консольном расположении шестерни КН = 1,35 [2, с. 32, таблица 3.1.].

Принимаем коэффициент ширины венца по отношению к внешнему конусному расстоянию bRe = 0,285 [2, с. 49].

Определяем внешний делительный диаметр колеса по условию контактной прочности активных поверхностей зубьев

где Ка = 99 [2, с. 49] – коэффициент для прямозубых передач.

Определяем число зубьев колеса, приняв число зубьев шестерни z

1 = 20

z2 = z1u = 20 4,5 = 90

Определяем внешний окружной модуль

Определяем углы делительных конусов

2 = аrctg u = аrctg 4,5 = 77°28’;

1 = 90° – 2 = 90° – 77°28’ = 12°32’.

Определяем внешнее конусное расстояние Re и длину зуба b:

b = bReRe = 0,285184,4 = 52,6 мм (принимаем b = 55).

Уточняем внешние делительные диаметры

de1 = me z1 = 4 20 = 80 мм.

de2 = me z2 = 4 90 = 360 мм.

Определяем средний делительный диаметр шестерни и колеса

d1 = 2 (Re – 0,5b) sin1 = 2 (184,4 – 0,555) sin12°32’ = 68,1 мм

d2 = 2 (Re – 0,5b) sin2 = 2 (184,4 – 0,555) sin77°28’ = 306,32 мм

Определяем внешние диаметры шестерни и колеса (по вершинам зубьев)

dae1 = de1 + 2mecos1 = 80 + 24cos1232’ = 87,81 мм.

dae2 = de2 + 2mecos2 = 360 + 24cos7728’ = 361,74 мм.

Определяем средний окружной модуль

Определяем коэффициент ширины шестерни по среднему диаметру

Определяем среднюю окружную скорость колес

Назначаем 7-ю степень точности передачи.

Для проверки контактных напряжений уточняем коэффициент нагрузки:

КН = КН КН КНV = 1,3 1,0 1,05 = 1,37

где КН = 1,3 [2, с. 39, таблица 3.5] – коэффициент, учитывающий распределение нагрузки по длине зуба при bd = 0,8, консольном расположении колёс и твёрдости НВ<350;

КН = 1,0 [2, с. 39, таблица 3.4] – коэффициент, учитывающий распределение нагрузки между прямыми зубьями;

КНV = 1,05 [2, с. 40, таблица 3.6] – коэффициент, учитывающий динамическую нагрузку в зацеплении для прямозубых колёс при

Проверяем контактное напряжение на активных поверхностях зубьев

Определяем окружную силу в зацеплении: