ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.07.2024

Просмотров: 260

Скачиваний: 0

СОДЕРЖАНИЕ

Глава I особенности ремонта электрооборудования и автоматики

§ 1. Организация ремонта электрооборудования

§ 2. Виды ремонта и общая схема технологического процесса

Глава II технология ремонта систем электрооборудования и автоматики

§ 1. Дефекты систем и их классификация

§ 2. Характеристика систем электрооборудования и автоматики как объектов ремонта

§ 3. Методика обнаружения неисправных агрегатов и узлов

§ 4. Замена агрегатов электрооборудования и автоматики

§ 5. Ремонт электромонтажных комплектов и проводов бортовой сети

§ 1. Начальные этапы технологического процесса ремонта аккумуляторных батарей

§ 2. Дефектация, ремонт и изготовление деталей и узлов

§ 3. Сборка и испытание аккумуляторных батарей

Глава IV технология ремонта электрических машин

§ 1. Начальные этапы технологического процесса ремонта электрических машин

§ 2. Дефектация, ремонт, изготовление деталей и узлов

§ 3. Сборка и испытание электрических машин

Глава V технология ремонта аппаратов регулирования и управления

§ 1. Начальные этапы технологического процесса ремонта аппаратов регулирования и управления

§ 2. Дефектация и ремонт узлов

§ 3. Сборка и предварительная регулировка аппаратов

Если исключить из рассмотрения такие дефекты, как обрывы, разрушение или потеря электрической прочности изоляции и другие, присущие всем аппаратам регулирования и управления, то специфические дефекты гироскопических приборов можно разбить на две большие группы. Первая группа — это дефекты, связанные с увеличением в процессе эксплуатации момента сопротивления повороту в опорах рам карданова подвеса. Вторая группа дефектов— это дефекты, связанные с изменением в процессе эксплуатации начального взаимного расположения деталей.

Рассмотрим первую группу дефектов. Увеличение в процессе эксплуатации момента сопротивления в опорах рам карданова подвеса воспринимается и измеряется как трение по осям рам, т. е. трение в подшипниках. Действительно, значительную долю момента сопротивления составляет трение в опорах, однако весьма важны и другие составляющие.

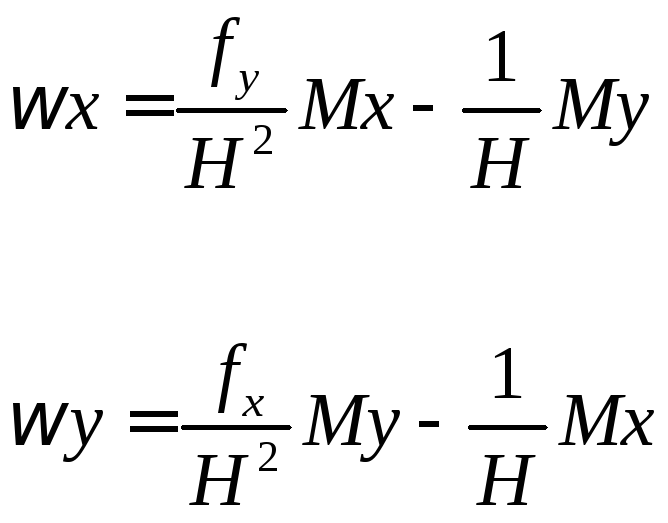

Суммарный момент сопротивления повороту наружной рамы гироскопа по оси X можно выразить формулой

![]() (1)

(1)

где Мxf/ — момент трения в подшипниках;

Мхc — момент от скручивания гибких проводничков передающих плат;

Мхв — момент сопротивления, обусловленный неравномерным износом беговой дорожки подшипника в процессе эксплуатации.

Неравномерность износа является следствием того, что внутренняя и наружная обоймы подшипников гироскопов не вращаются друг относительно друга, а совершают повороты на ограниченные углы.

Для момента сопротивления повороту по оси У

![]() (2)

(2)

где

![]() —

моменты, аналогичные входящим в выражение

(1), но действующие по оси Y;

—

моменты, аналогичные входящим в выражение

(1), но действующие по оси Y;

![]() — момент

трения в контактной группе системы

коррекции.

— момент

трения в контактной группе системы

коррекции.

В

период эксплуатации все составляющие

момента сопротивления, кроме Мс,

существенно

увеличиваются. Моменты трения в

подшипниках наружной Мxf

и внутренней

![]() /рамок

увеличиваются из-за загустевания смазки

и засорения подшипников. Моменты М

и

Мув

возрастают

вследствие увеличения местной выработки

беговых дорожек подшипников. И,

наконец, составляющая М

ук

момента

сопротивления повороту внутренней

рамки резко возрастает вследствие

подгорания контактов системы коррекции.

Увеличение составляющих, а следовательно,

и увеличение результирующих моментов

/рамок

увеличиваются из-за загустевания смазки

и засорения подшипников. Моменты М

и

Мув

возрастают

вследствие увеличения местной выработки

беговых дорожек подшипников. И,

наконец, составляющая М

ук

момента

сопротивления повороту внутренней

рамки резко возрастает вследствие

подгорания контактов системы коррекции.

Увеличение составляющих, а следовательно,

и увеличение результирующих моментов

![]() и

и

![]() может

быть учтено возрастанием приведенных

коэффициентов трения fх

и

fу

соответственно

по осям внутренней и наружной рамок.

может

быть учтено возрастанием приведенных

коэффициентов трения fх

и

fу

соответственно

по осям внутренней и наружной рамок.

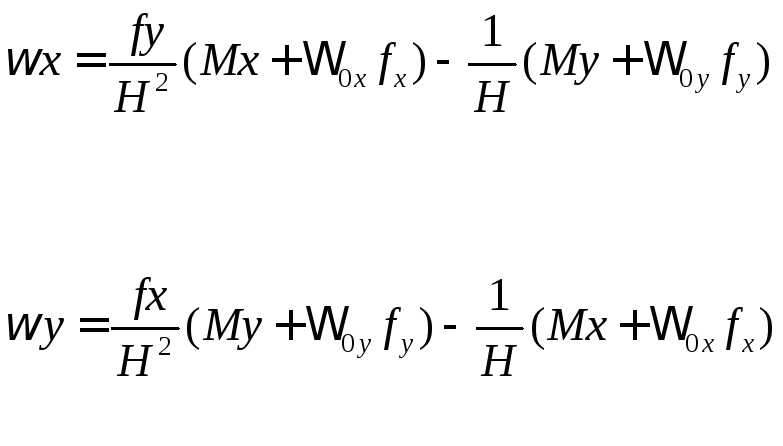

Так как гироскопический датчик угла стабилизатора при оценке его технического состояния и регулировке вне системы испытывается при неподвижном основании, то для него можно записать следующие известные уравнения:

( 3)

3)

(4)

где

![]() — угловая скорость перемещения наружной

рамки;

— угловая скорость перемещения наружной

рамки;

![]() —угловая

скорость перемещения внутренней рамки;

—угловая

скорость перемещения внутренней рамки;

Н—кинетический момент ротора гироскопа;

Мх и Му — возмущающие моменты, действующие соответственно по осям наружной и внутренней рамок; fу и fх — приведенные коэффициенты трения соответственно

по осям внутренней и наружной рамок.

Из этих уравнений следует, что возрастание моментов сопротивления по осям рамок при испытаниях датчиков угла вне системы проявится в виде увеличения скоростей самопроизвольного перемещения рамок гироскопа под действием всегда имеющих место дебалансных моментов.

Для

датчика угла, работающего в системе, т.

е. когда его основание перемещается

относительной осей X

и

Y

с

некоторыми составляющими скорости

по осям

![]() и

и![]() ,

уравнения (3) и (4) примут вид:

,

уравнения (3) и (4) примут вид:

( 5)

5)

(6)

Анализ этих выражений позволяет заключить, что при работе датчика угла в системе рост моментов сопротивления повороту по осям рамок приведет к еще большему увеличению скоростей ухода рамок от начального положения.

Из

уравнения (6) следует, что увеличение

приведенного коэффициента трения

![]() по

оси наружной рамы скажется на росте

скорости

по

оси наружной рамы скажется на росте

скорости![]() ухода

внутренней рамки. Это приведет к

увеличению частоты срабатывания системы

коррекции, а следовательно, к более

интенсивному подгоранию ее контактов,

т. е. к увеличениюМyк.

Таким

образом, будет возрастать приведенный

коэффициент трения

ухода

внутренней рамки. Это приведет к

увеличению частоты срабатывания системы

коррекции, а следовательно, к более

интенсивному подгоранию ее контактов,

т. е. к увеличениюМyк.

Таким

образом, будет возрастать приведенный

коэффициент трения

![]() по

оси У,

что

в соответствии с уравнением (5) обусловит

возрастание скорости отклонения

наружной рамы и, следовательно,

стабилизируемого объекта от заданного

положения.

по

оси У,

что

в соответствии с уравнением (5) обусловит

возрастание скорости отклонения

наружной рамы и, следовательно,

стабилизируемого объекта от заданного

положения.

Итак, первая группа дефектов, связанных с увеличением моментов сопротивления повороту по осям карданова подвеса, приводит к снижению точности стабилизации за счет увеличения скоростей самопроизвольного перемещения рамок гироскопа.

Дефекты второй группы, связанные с изменением в процессе эксплуатации взаимного расположения тех или иных деталей, встречаются в гироскопических приборах танковых автоматических систем также довольно часто. Их общей причиной бывает ослабление резьбовых соединений и посадок конструктивных элементов приборов вследствие вибрации, тряски. Рассмотрим проявление некоторых из подобных дефектов на примере гироскопического датчика угла.

Одним

из наиболее часто встречающихся дефектов

подобного рода является разбалансировка

рам карданова подвеса гироскопа. В

процессе изготовления внутренняя и

наружная рамы балансируются

перемещением гиромотора вдоль оси его

вращения, а также с помощью специальных

грузов пли балансировочных винтов.

Балансировку проводят в два этапа.

Сначала добиваются отсутствия

самопроизвольного перемещения рамок

при неподвижном основании датчика

и невращающемся роторе гиромотора.

Затем эту же операцию повторяют на

вибростенде без запуска гиромотора. В

обоих случаях балансировка производится

главным образом перемещением

гиромотора. После выполнения предварительной

балансировки ее качество проверяют

при окончательной регулировке и испытании

датчика угла. Проверка основана на том,

что, как видно из соотношений (3) и

(4), при неподвижном основании и вращающемся

роторе дебалансные моменты Мх

и

Му

вызывают

увеличение скоростей соответственной![]() и

и![]() ,

а следовательно, скорости увода

стабилизируемого объекта от заданного

положения.

,

а следовательно, скорости увода

стабилизируемого объекта от заданного

положения.

Как частота срабатывания системы коррекции, так и скорость самопроизвольного перемещения наружной рамы ограничены в технических условиях на ремонт определенными значениями.

При окончательной регулировке и испытаниях гироскопических датчиков частота срабатывания системы коррекции измеряется непосредственно количеством щелчков реле коррекции в минуту. Скорость самопроизвольного перемещения наружной рамы измеряется средней величиной изменения за минуту напряжения на выходе вращающегося трансформатора датчика угла. Балансировка рамок датчика производится на этом этапе только балансировочными винтами и продолжается до тех пор, пока эти две величины не окажутся в пределах, заданных техническими условиями.

В процессе ремонта датчиков угла необходимость в их балансировке перемещением гиромотора не возникает. Как правило, оказывается достаточной балансировка винтами с оценкой ее качества по частоте срабатывания системы коррекции и скорости изменения напряжения на выходе вращающегося трансформатора.

Другим часто встречающимся дефектом, связанным с нарушением взаимного расположения деталей и элементов гироскопических приборов, является смещение статора вращающегося трансформатора относительно ротора. В результате при заарретированном датчике угла, например, на выходе его уже имеется определенной величины сигнал. В момент включения системы этот сигнал, действуя так же, как сигнал наведения, вызовет перемещение стабилизируемого объекта. Это перемещение будет продолжаться до тех пор, пока ротор и статор вращающегося трансформатора не займут такое относительно друг друга положение, при котором выходной сигнал окажется равным нулю. Но при этом между плоскостью наружной рамы и плоскостью стабилизации установится некоторый начальный угол рассогласования.

Известно, что при стабилизации управляемого объекта в двух плоскостях с помощью двух трехстепенных гироскопов угол между осью поворота объекта в одной из плоскостей и осью вращения ротора гироскопа, стабилизирующего объект в другой плоскости, должен быть по возможности минимальным. Однако при наличии начального угла рассогласования между плоскостью наружной рамы и плоскостью стабилизации такой же угол установится между осью вращения ротора и осью поворота объекта, что приведет в режиме стабилизации к снижению точности, а при наведении в одной плоскости вызовет перемещение объекта в другой.

Техническими условиями на испытание системы стабилизации в сборе задается параметр, ограничивающий отклонение стабилизированного орудия от нулевого угла возвышения при повороте башни на 360° с максимальной скоростью. Выход этого параметра за допустимые пределы обусловлен главным образом значительным начальным углом рассогласования между осью канала ствола (т. е. плоскостью основания датчика угла) и плоскостью наружной рамы датчика угла по вертикали. Следовательно, при ремонте датчика угла необходимо добиваться минимального угла поворота статора вращающегося трансформатора относительно его ротора при заарретированном гироскопе. Этот угол задается техническими условиями на ремонт в виде допустимой максимальной величины напряжения на выходе заарретированного датчика угла. Уменьшение этого напряжения достигается путем поворота статора относительно ротора, а стабильность этого параметра в процессе эксплуатации — фиксацией статора в гнезде с помощью прижимных лапок с винтами.

Дефектом, приводящим также к снижению точности работы и связанным с нарушением взаимного расположения деталей гироскопического прибора, является смещение от заданного положения

оси подвижного контакта системы коррекции. Для сохранения взаимной перпендикулярности осей трехстепенного гироскопа, в частности осей ротора и наружной рамы, ось подвижного контакта системы коррекции датчика угла должна быть параллельна оси ротора гироскопа. В процессе эксплуатации параллельность этих осей нарушается. Проверка параллельности этих осей осуществляется при ремонте по попаданию рычага арретира в гнездо на внутренней рамке при арретировании датчика угла после срабатывания системы коррекции. Выставка подвижного контакта системы коррекции производится путем его поворота на оси внутренней рамы, а стопорение— специальными стопорными винтами.