ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.07.2024

Просмотров: 263

Скачиваний: 0

СОДЕРЖАНИЕ

Глава I особенности ремонта электрооборудования и автоматики

§ 1. Организация ремонта электрооборудования

§ 2. Виды ремонта и общая схема технологического процесса

Глава II технология ремонта систем электрооборудования и автоматики

§ 1. Дефекты систем и их классификация

§ 2. Характеристика систем электрооборудования и автоматики как объектов ремонта

§ 3. Методика обнаружения неисправных агрегатов и узлов

§ 4. Замена агрегатов электрооборудования и автоматики

§ 5. Ремонт электромонтажных комплектов и проводов бортовой сети

§ 1. Начальные этапы технологического процесса ремонта аккумуляторных батарей

§ 2. Дефектация, ремонт и изготовление деталей и узлов

§ 3. Сборка и испытание аккумуляторных батарей

Глава IV технология ремонта электрических машин

§ 1. Начальные этапы технологического процесса ремонта электрических машин

§ 2. Дефектация, ремонт, изготовление деталей и узлов

§ 3. Сборка и испытание электрических машин

Глава V технология ремонта аппаратов регулирования и управления

§ 1. Начальные этапы технологического процесса ремонта аппаратов регулирования и управления

§ 2. Дефектация и ремонт узлов

§ 3. Сборка и предварительная регулировка аппаратов

Капитальный ремонт системы заключается в капитальном ремонте (замене) или всех ее агрегатов и узлов, или основных с проведением текущего ремонта профилактического характера остальным узлам системы. В обоих случаях после капитального ремонта система испытывается по существующим техническим условиям.

Основная цель капитального ремонта агрегата — обеспечить его надежную работу до следующего планового ремонта танка, т. е. восстановить ресурс этого агрегата.

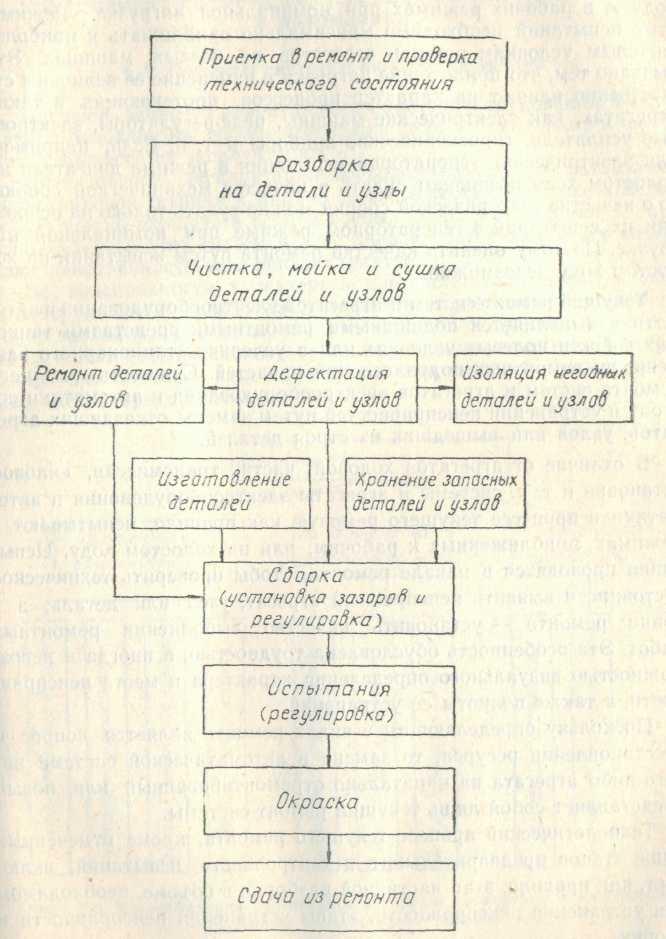

Сущность и объем выполняемых работ при капитальном ремонте агрегатов электрооборудования и автоматики те же, что и для механических агрегатов. Схема технологического процесса капитального ремонта агрегатов электрооборудования и автоматики представлена на рис. 257. Последовательность этапов одинакова при ремонте различных групп агрегатов; содержание каждого этапа различно и будет рассмотрено при изучении технологии их ремонта.

Серьезное различие имеется в характере испытаний, проводимых после капитального ремонта, например, агрегатов трансмиссии и агрегатов электрооборудования.

Рис 257. Схема технологического процесса капитального ремонта агрегатов электрооборудования и автоматики бронетанковой техники

Агрегаты электрооборудования в отличие от агрегатов транс-мисии после капитального ремонта испытываются не на холостом ходу, а в рабочих режимах при номинальной нагрузке. Режимы этих испытаний необходимо максимально приближать к наиболее тяжелым условиям работы агрегатов на боевых машинах. Это вызвано тем, что приложение нагрузки и изменение ее величины существенно влияют на характер процессов, протекающих в таких агрегатах, как электрические машины, реле-регуляторы, электронные усилители, гироскопические приборы и т. п. Если, например, для электрических генераторов испытания в режиме двигателя на холостом ходу позволяют судить о качестве механической сборки, то о качестве электрической сборки можно судить только на основании их испытаний в генераторном режиме при номинальной нагрузке. Поэтому оценить качество ремонта путем испытаний на холостом ходу невозможно.

Текущий ремонт систем и агрегатов электрооборудования и автоматики выполняется подвижными ремонтными средствами танковых войск в полевых условиях или в условиях стационарного размещения ремонтных подразделений и частей. Сущность текущего ремонта систем и агрегатов электрооборудования и автоматики состоит в устранении неисправностей путем замены отказавших агрегатов, узлов или вышедших из строя деталей.

В отличие от агрегатов ходовой части, трансмиссии, силовой установки и т. п. системы и агрегаты электрооборудования и автоматики в процессе текущего ремонта, как правило, испытывают в режимах, приближенных к рабочим, или на холостом ходу. Испытания проводятся в начале ремонта, чтобы проверить техническое состояние и выявить неисправный агрегат, узел или деталь, а в конце ремонта — установить качество выполнения ремонтных работ. Эта особенность обусловлена трудностью, а иногда и невозможностью визуального определения характера и места неисправности, а также полноты ее устранения.

Поскольку определяющим в видах ремонта является вопрос о восстановлении ресурса, то замена в автоматической системе какого-либо агрегата на капитально отремонтированный или новый представляет собой лишь текущий ремонт системы.

Технологический процесс текущего ремонта, кроме отмеченных выше этапов предварительного и контрольного испытаний, включает, как правило, этап частичной разборки в объеме, необходимом для устранения неисправности, этапы устранения неисправности и сборки.

Полные схемы технологических процессов для конкретных групп агрегатов будут рассмотрены в соответствующих главах раздела. 500

Глава II технология ремонта систем электрооборудования и автоматики

§ 1. Дефекты систем и их классификация

Изучение вопросов ремонта систем электрооборудования и автоматики основано на знании неисправностей, возникающих в системах в процессе их эксплуатации.

Интенсивность эксплуатации большинства систем автоматики бронетанковой техники в мирное время, естественно, ниже той, которую можно ожидать в период боевых действий. Однако и при использовании этих систем в ходе боевой подготовки в них возникают неисправности различного характера.

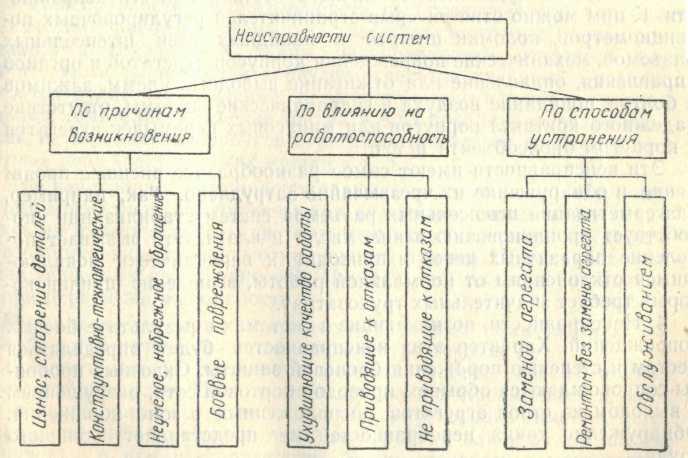

Все неисправности, характерные для систем автоматики и электрооборудования, можно рассматривать с различных позиций: с точки зрения причин их возникновения, с точки зрения влияния их на качество работы системы и с точки зрения способов их устранения. Схематически классификация неисправностей рассматриваемых систем представлена на рис. 258.

Рис. 258. Классификация неисправностей систем автоматики и электрооборудования бронетанковой техники

Неисправности систем по причинам возникновения можно разбить на четыре группы.

1. Неисправности, являющиеся следствием износа, старения деталей. К ним можно отнести увеличение люфтов в подшипниках электрических машин и гироскопических приборов, износ щеток и коллекторов электрических машин, изменение характеристик электронных ламп и полупроводниковых элементов, старение изоляции и уплотнений, потерю жесткости пружинами реле и контакторов, потерю эмиссии фотокатодами электронно-оптических преобразователей и т. п.

Эти неисправности не приводят, как правило, к внезапным отказам систем. Накапливаясь постепенно, они ухудшают их характеристики. Многие из подобных неисправностей выявляются только в процессе разборки и дефектации агрегатов и узлов при их капитальном ремонте.

2. Неисправности, возникающие вследствие конструктивных недоработок, а также низкого качества изготовления или предыдущего ремонта. К ним можно отнести течь масла через уплотнения гидравлических агрегатов и узлов, повышенный дебаланс и люфты в подшипниках рам гироскопических приборов, обрывы в местах пайки и т. д.

Эти неисправности часто приводят к снижению качества работы и к выходу из строя системы после небольшой наработки.

3. Неисправности, являющиеся следствием недостаточной подготовленности обслуживающего личного состава или его небрежности. К ним можно отнести срыв ограничителей регулировочных потенциометров, поломки штырей и накидных гаек штепсельных разъемов, механические повреждения корпусов агрегатов и органов управления, оплавление или отжигание выводных клемм, зажимов и болтов, попадание воздуха в гидравлические системы, отсутствие надежного контакта корпусов или минусовых перемычек агрегатов с корпусом бронеобъекта и т. п.

Эти неисправности имеют самое разнообразное внешнее проявление, и обнаружение их чрезвычайно затруднено. Так, например, разгерметизация штепсельных разъемов систем стабилизации способствует проникновению в них масла и влаги. Это вызывает появление паразитных цепей и приводит к периодически появляющимся отклонениям от нормальной работы, выявление причин которых требует значительных трудозатрат.

4. Неисправности, возникающие в системах в результате боевых повреждений. Характер этих неисправностей будет определяться местом и степенью поражения броневой защиты. Сквозные пробоины сопровождаются обрывом проводов бортовой сети, разрушением и выходом из строя агрегатов, расположенных в зоне поражения. Обнаружение таких неисправностей не представляет большой) труда.

Резкие ударные воздействия на броневую защиту могут сопровождаться выходом из строя наиболее чувствительных элементов: электронных ламп, электронно-оптических преобразователей, контрольно-измерительных приборов, светофильтров и рассеивателей. осветителей, расположенных в зоне ударного воздействия. К боевым повреждениям будут относиться также неисправности, вызванные воздействием радиоактивного излучения.

Неисправности систем по отношению к их работоспособности можно разбить на три группы.

1. Неисправности, изменяющие характеристики системы, ухудшающие качество ее работы. К ним можно отнести ухудшение характеристик электронных и полупроводниковых элементов систем, увеличение моментов трения в подшипниках, естественное снижение жесткости пружин и другие износовые неисправности.

Обнаружение подобных неисправностей облегчается при наличии сведений о наименее износоустойчивых элементах той или иной системы.

2. Неисправности, немедленно и полностью выводящие систему из строя, т. е. приводящие к отказу системы. К ним относятся всевозможные нарушения контактов в электрических цепях, обрывы обмоток и проволочных сопротивлений, выход из строя релейных, электронных, полупроводниковых элементов и т. п.

Эти неисправности обнаруживают, как правило, с использованием универсальных или специализированных приборов, применяя определенную методику.

3. Неисправности, не оказывающие непосредственного влияния на качество работы системы, на ее характеристики и не приводящие к отказам. К таким неисправностям относятся незначительные повреждения корпусов агрегатов, трещины и отколы рукояток пультов управления, перегорание сигнальных и указательных ламп или нарушение контакта в их цоколях, стирание надписей на шильдиках корпусов агрегатов, помятости крышек и защитных лент электрических машин и т. д.

Эти неисправности выявляются внешним осмотром. Некоторые из них могут быть обнаружены при включении системы. Не отражаясь на качестве работы системы, они могут создавать неудобства в работе экипажа или могут служить причиной возникновения более серьезных неисправностей. Поэтому они должны устраняться при первой же возможности.

Неисправности систем электрооборудования и автоматики по способу устранения можно разделить на три группы.

1. Неисправности, требующие ремонта системы путем замены агрегатов или узлов. Под заменой при этом подразумевается снятие неисправного агрегата или узла и установка вместо него исправного, либо установка этого же агрегата или узла, но после устранения в нем неисправности. Этим способом ремонтируют, например, стабилизаторы танкового вооружения при возникновении в них таких неисправностей, как поломка торсиона гиротахо-метра, обрывы потенциометров пульта управления, перегорание обмоток реле в распределительной коробке, засорение каналов гидравлических агрегатов, срыв ограничителей регулировочных потенциометров блока усилителей, разбалансировка рамок датчиков угла и т. п.

2. Неисправности, требующие выполнения ремонтных работ на танке без замены агрегатов или узлов. К ним относятся поломка штырей и гнезд штепсельных разъемов, обрывы проводов бортовой сети, выход из строя легко сменяемых элементов (поляризованных реле или электронных ламп), износ некоторых уплотнений в гидравлических системах и т. п.

3. Неисправности, устраняемые в процессе эксплуатации и обслуживания систем. К ним относятся: однократное перегорание предохранителей, снижение уровня масла из-за подтеканий в гидравлических системах при их длительной эксплуатации или хранении, выходы за допустимые пределы параметров, устраняемые предусмотренными конструкцией систем регулировками, попадание воздуха в гидравлические системы и т. п.