ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.07.2024

Просмотров: 262

Скачиваний: 0

СОДЕРЖАНИЕ

Глава I особенности ремонта электрооборудования и автоматики

§ 1. Организация ремонта электрооборудования

§ 2. Виды ремонта и общая схема технологического процесса

Глава II технология ремонта систем электрооборудования и автоматики

§ 1. Дефекты систем и их классификация

§ 2. Характеристика систем электрооборудования и автоматики как объектов ремонта

§ 3. Методика обнаружения неисправных агрегатов и узлов

§ 4. Замена агрегатов электрооборудования и автоматики

§ 5. Ремонт электромонтажных комплектов и проводов бортовой сети

§ 1. Начальные этапы технологического процесса ремонта аккумуляторных батарей

§ 2. Дефектация, ремонт и изготовление деталей и узлов

§ 3. Сборка и испытание аккумуляторных батарей

Глава IV технология ремонта электрических машин

§ 1. Начальные этапы технологического процесса ремонта электрических машин

§ 2. Дефектация, ремонт, изготовление деталей и узлов

§ 3. Сборка и испытание электрических машин

Глава V технология ремонта аппаратов регулирования и управления

§ 1. Начальные этапы технологического процесса ремонта аппаратов регулирования и управления

§ 2. Дефектация и ремонт узлов

§ 3. Сборка и предварительная регулировка аппаратов

Глава IV технология ремонта электрических машин

Электрические машины, применяемые в танковом электрооборудовании и автоматических системах, различаются по назначению и конструктивному исполнению. Однако подавляющее большинство 534

танковых электрических машин состоит из принципиально одинаковых деталей и узлов, в которых могут возникать однотипные по способам обнаружения и устранения дефекты. Поэтому целесообразно рассматривать содержание различных этапов схемы технологического процесса капитального ремонта (см. рис. 257), способы обнаружения и устранения дефектов безотносительно к конкретной электрической машине: генератору или двигателю, электромашинному усилителю или преобразователю тока.

При рассмотрении общих для всех электрических машин этапов процесса их ремонта будет уделяться внимание особенностям ремонта различных типов машин, а также отличиям в содержании этапов при капитальном и текущем ремонте.

§ 1. Начальные этапы технологического процесса ремонта электрических машин

Приемка

Цели и содержание первого этапа схемы технологического процесса для видов ремонта электрических машин существенно различны. Основная цель этого этапа при капитальном ремонте состоит в проверке комплектности каждой электрической машины.

Необходимость в тщательной проверке комплектности обусловлена достаточно низкими коэффициентами сменности на детали и узлы электрических машин.

Одновременно проводят наружную чистку электрических машин от пыли и грязи. Их протирают ветошью, слегка смоченной бензином, а затем вытирают насухо. Целесообразно обдуть агрегаты сжатым воздухом. В процессе приемки, проверки комплектности и чистки наружным осмотром оценивают техническое состояние агрегатов электрооборудования. Затем они поступают на участок хранения ремфонда или сразу же на разборку.

При текущем ремонте электрической машины, снятой с объекта, основным содержанием этапа приемки в ремонт является оценка ее технического состояния. При этом выявляется характер повреждений и устанавливается возможность и целесообразность ремонта электрической машины силами того или иного ремонтного подразделения или части. Войсковые ремонтные средства принимают в ремонт только полностью укомплектованные электрические машины.

Общее техническое состояние электрических машин предварительно оценивается наружным осмотром и проверкой работы в режиме электродвигателя на холостом ходу.

Наружным осмотром проверяют состояние корпуса. Особое внимание обращается на состояние антикоррозионной защиты, наличие и состояние крепежа, состояние штепсельных разъемов, штекерных гнезд, экранированных вводов. В корпусе машины не должно быть трещин. Вал электрической машины должен проворачиваться от руки без стуков и заеданий. Если при наружном осмотра выявляются дефекты, устранение которых требует разборки машины, то приступают к ее ремонту. Если же видимых дефектов не обнаруживают, то приступают к проверке электрической машины в режиме двигателя на холостом ходу, предварительно вынув шпонку из паза вала якоря.

При испытании в режиме электродвигателя на холостом ходу электрическую машину подключают к источнику тока соответствующего напряжения. Как правило, в цепь якоря включают пусковой реостат для уменьшения бросков тока в момент пуска. Для проведения этих испытаний не требуются специальные стенды, необходимы лишь подставка для закрепления машины, источник тока и измерительные приборы: вольтметр, амперметр и тахометр, а также пусковой реостат.

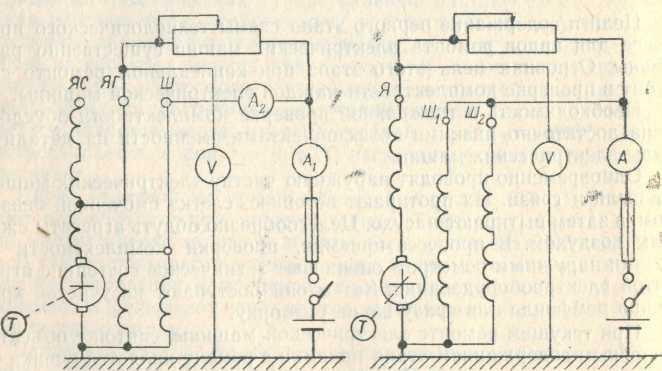

Схемы для испытаний представлены на рис. 272, а, б. Они могут быть собраны и в мастерских типа МЭРО.

Рис. 272. Схема испытаний танковых генераторов в режиме электродвигателя на холостом ходу: а — стартер-генератор; б — генераторы Г-5 и Г-6,5

При установившемся режиме по приборам определяют напряжение, подводимое к машине, потребляемый ток, развиваемую скорость вращения, направление вращения якоря и сравнивают их с техническими условиями. Такие испытания позволяют, не разбирая электрическую машину, выявить в ней некоторые дефекты, например:

— большая величина потребляемого тока и малые обороты указывают на различные механические неисправности (перекосы, за 536

-едания, недостаточная смазка, неравномерные зазоры между полюсными наконечниками и якорем);

—малая величина потребляемого тока и малые обороты указывают на большое электрическое сопротивление, чаще всего на плохой контакт в соединениях и, конкретно, на загрязненный коллектор, недостаточное давление щеток на коллектор и т. д.;

—чрезмерно большой ток и малые обороты (при хорошей сборке электрической машины, что может быть проверено также по свободному проворачиванию якоря машины от руки) свидетельствуют о коротком замыкании обмотки якоря;

— вращение машины в обратную сторону и увеличение потребляемого тока свидетельствуют о неправильном присоединении обмоток возбуждения и других обмоток статоров или щеток.

Для стартер-генераторов технические условия содержат также требования по току, потребляемому цепью возбуждения (см. рис. 272,а). Увеличение этого тока свидетельствует о межвнтко-вом замыкании в обмотках возбуждения.

Предварительная проверка состояния электрических машин тщательно осуществляется наиболее квалифицированными электриками. Это необходимо делать потому, что результаты предварительной проверки определяют объем предстоящего ремонта, т. е. затраты времени и качество ремонта машин.

Разборка электрических машин, чистка, мойка, сушка деталей и узлов

Разборка электрических машин при капитальном ремонте осуществляется в полном объеме. Не разбираются только якоря электрических машин (не спрессовывается коллектор, не распаивается и не вынимается из пазов обмотка).

При текущем ремонте электрические машины должны разбираться до состояния, при котором возможна очистка, проверка н ремонт тех деталей и узлов машин, в которых обнаружены неисправности в процессе приемки. Так, обмотки возбуждения, траверсы со щеткодержателями, крышки со стороны приводов не следует снимать до проверки их технического состояния.

Последовательность разборки определяется типом и конструкцией электрической машины.

Детали электрических машин, изготовленные из разных материалов, моют или чистят различными способами, обеспечивающими качественное проведение процесса и сохранность деталей. Металлические детали промывают в керосине или бензине. Детали, имеющие изоляцию и особенно обмотки, промывать в керосине или щелочных растворах нельзя, так как при этом разрушается изоляция. Поэтому такие детали протирают ветошью, слегка смоченной бензином, обдувают воздухом или чистят волосяными щетками.

Детали и узлы, имеющие обмотки и изоляцию (якоря, обмотки возбуждения и т. п.), перед проверкой подвергают сушке для удаления влаги. Детали при капитальном ремонте сушат в сушильных шкафах, имеющих чаще всего электрический подогрев и вентиляцию.

Режим сушки определяется размерами деталей и их влажностью: температура сушки деталей 80—100°С, время сушки 60— 90 мин. Желательно помещать детали в холодный шкаф, а затем нагревать вместе со шкафом. Это обеспечивает отсутствие деформаций и надежную сушку обмоток на всю глубину.

При текущем ремонте детали сушат на сетках, установленных над отопительными печами в мастерских МЭРО.

§ 2. Дефектация, ремонт, изготовление деталей и узлов

После чистки, мойки и сушки все детали и узлы электрических машин подвергают дефектации в соответствии с техническими условиями. Дефектация осуществляется наружным осмотром, промером измерительным инструментом и путем специальных электрических испытаний.

Целесообразно рассмотреть четыре группы дефектов, характерных для электрических машин: дефекты узла токосъема (токоподвода), дефекты обмоток (якоря и статора), механические повреждения, повреждения антикоррозионных покрытий.

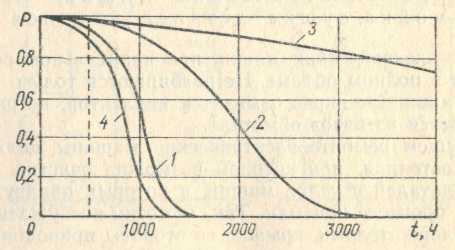

На рис. 273 представлены характеристики долговечности узлов электрической машины и ее совокупной долговечности. Кривая долговечности показывает, какой процент из взятой совокупности изделий отработает заданный срок службы с учетом остановок для обслуживания и текущего ремонта. Как видно, наименьшую долговечность имеет узел токосъема: коллектор и щетки. Это подтверждается и практикой ремонта: для танковых генераторов, например, количество дефектов, приходящееся на детали этого узла, в общей сумме дефектов, требующих разборки генераторов при их ремонте, составляет 60%. Поэтому прежде всего рассмотрим дефектацию в ремонт этого наименее долговечного узла.

Ремонт деталей токосъема

Рис. 273. Характеристики долговечности узлов

электрических машин:

1 — щетки и коллектор; 2 — подшипники; 3 — обмотки; 4 — общая для электрической машины

К узлу токосъема относятся: коллектор, щетки, пружины и щеткодержатели.

Низкая долговечность основных деталей этого узла (коллектора и щеток) объясняется тем, что они работают в очень тяжелых условиях, при которых их механический износ от трения усугубляется электроэрозионным разрушением вследствие появления искрения между щетками и коллектором.

Величина электрической эрозии пропорциональна интенсивности искрения. Интенсивность искрения, а с ней и интенсивность износа щеток и коллектора зависят от целого ряда факторов, изменяющихся в процессе эксплуатации электрических машин. Основными из них являются: величина усилия прижатия щеток к коллектору, величина площади контакта между щеткой и коллектором, вибрация щеток на коллекторе, состояние поверхности коллектора.

Рассмотрим влияние всех этих факторов на интенсивность изнашивания щеток и коллектора.