Файл: Информация о предприятии 6 2 Правила эксплуатации линейной части магистрального газопровода 8.docx

Добавлен: 25.10.2023

Просмотров: 462

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2 Правила эксплуатации линейной части магистрального газопровода

3 Физическая сущность, классификация и характеристика способов и видов сварки

3.1 Физическая сущность и основные способы сварки

3.2. Виды сварных соединений и швов

4 Типы сварки, применяемых при строительстве газопроводов

4.2 Автоматическая дуговая сварка

5.4 Сооружение временных дорог

5.6 Подготовка труб к сборке и сварке

6 Организация подготовительных работпри ремонте магистрального газопровода

6.2 Технология и организация выполнения работ при ремонте

7.2 Контроль качества сварных соединений

8.1 Техника безопасности при сварочных работах

8.2 Охрана труда на предприятии и промышленная санитария

5.6 Подготовка труб к сборке и сварке

Трубы, соединительные детали трубопроводов (СДТ), запорная и регулирующая арматура (ЗРА) и сварочные материалы должны пройти входной контроль в установленном порядке. Результаты контроля регистрируются в журнале входного контроля.

Перед сборкой необходимо очистить внутреннюю полость труб, СДТ и ЗРА от попавшего грунта, снега и т.п. загрязнений, а также механически очистить (шлифмашинкой с дисковой проволочной щеткой или абразивным кругом) до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности соединяемых элементов на ширину не менее 15 мм.

Перед сборкой следует осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием на наружной поверхности неизолированных торцов труб царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки, но не более минусовых допусков на толщину стенки, оговоренных Техническими условиями на трубы.

Измерение величины смещения кромок при сборке следует выполнять универсальными шаблонами по наружным поверхностям или специализированными шаблонами по внутренним поверхностям свариваемых элементов.

Сборку труб следует выполнять с применением внутренних центраторов гидравлического или пневматического типов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб. В случае применения труб с внутренним гладкостным покрытием перед началом работ должна быть проведена подготовка центратора, позволяющая обеспечить целостность внутреннего гладкостного покрытия.

При сборке запрещается любая ударная правка (подгонка) кромок свариваемых элементов.

Величина зазора стыковых соединений свариваемых элементов устанавливается в зависимости от применяемого способа сварки, диаметра сварочного материала.

Сборку на внутреннем центраторе неповоротных кольцевых сварных соединений труб с заводской разделкой кромок или кромками, подготовленными механическим способом специализированными станками, следует осуществлять без прихваток. Если в процессе установки технологического зазора возникла объективная необходимость в установке прихваток

, то они должны быть полностью удалены механическим способом (абразивным кругом) в процессе сварки корневого слоя шва.

5.7 Раскладка труб

Трубы или трубные секции укладывают на бровке траншеи на инвентарных лежках под углом к оси траншеи таким образом, чтобы к торцам труб был свободный доступ. Расстояние от грунта до нижней образующей трубы для труб диаметром 1420 мм должно быть не менее 300 мм.

В процессе раскладки необходимо провести визуальный осмотр труб, соединительных деталей и арматуры. На поверхности труб или деталей не допускаются:

-

трещины, плены, рванины, закаты любых размеров; -

царапины, риски и задиры глубиной более 0,4 мм; -

местные перегибы, гофры и вмятины; -

расслоения на концах труб.

В случае трудности идентификации расслоения рекомендуется цветная дефектоскопия.

Если обнаружены расслоения, то по результатам дополнительного ультразвукового контроля концы труб с расслоением подлежат вырезке.

Допускается ремонт сваркой дефектов кромок труб (забоин, задиров) глубиной не более 5 мм с последующей механической зачисткой мест исправления дефектов до восстановления необходимого скоса кромок.

Концы с дефектами глубиной более 5 мм должны быть отрезаны.

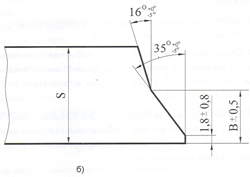

Концы труб и соединительных деталей должны иметь форму и размеры скоса кромок, соответствующие применяемым процессам сварки (Рисунок10).

Рисунок 10 Схема кромок

Геометрические параметры: В = 9 ± 0,5 для толщины стенки 15 < S 19 мм. При их несоответствии допускается механическая обработка кромок непосредственно в трассовых условиях, машиной подготовки кромок типа МПК. Машины подготовки кромок предназначены для обработки и зачистки торца и фасок под сварку на трубах для магистральных трубопроводов, выпускаются с электрическим и гидравлическим приводом.

5.8 Сборка стыков труб

Сборка стыков труб должна гарантировать:

-

перпендикулярность стыка оси трубопровода; -

отклонение от перпендикулярности не должно - превышать 2 мм; -

равномерность технологического зазора; -

минимально возможную величину смещения кромок.

Предварительный подогрев стыков один из наиболее ответственных технологических операций, требующей жесткого контроля при выполнении сварки неповоротных стыков в линейном потоке.

Непосредственно перед прихваткой или сваркой корневого слоя шва производится просушка торцов труб и прилегающих к ним участков.

Просушка торцов труб путем нагрева до 50 °С обязательна:

-

при наличии влаги на трубах независимо от температуры окружающего воздуха; -

при температуре окружающего воздуха ниже 5 °С.

Предварительный и, при необходимости, сопутствующий подогрев следует осуществлять нагревательными устройствами (газовыми или электрическими), обеспечивающими равномерный нагрев металла по всему периметру свариваемого стыка. Ширина зоны равномерного нагрева металла в каждую сторону от оси шва должна быть не менее 75 мм.

Предварительный и сопутствующий подогрев, как и послесварочная термообработка, не должны нарушать целостность наружной изоляции трубы.

Контроль температуры предварительного и/или сопутствующего подогрева следует выполнять перед началом сварки на расстоянии до 15 мм от торца трубы и в пределах 60 – 75 мм не менее чем в трех точках по периметру трубы. Замерять температуру следует контактными термопарами или термокарандашами.

При использовании внутреннего центратора, сборка труб может осуществляться преимущественно выполнением непосредственно корневого слоя без прихваток.

При сборке стыков на наружных центраторах количество прихваток не менее 4, равномерно распределенных по периметру стыка, и длиной не менее 200мм.

Прихватки следует выполнять не ближе 100 мм от продольных швов трубы (детали, арматуры).

Приварка временных технологических креплений (планок, скоб и т.п.) к телу трубы (детали, арматуры) запрещается.

В процессе сборки должно быть исключено попадание масла, влаги и других загрязнений в разделку и зазоры соединений, а также на прилегающие к разделке поверхности труб и деталей.

6 Организация подготовительных работпри ремонте магистрального газопровода

Подготовительные работы при ремонте магистральных газопроводов включают уточнение положения (в горизонтальной и вертикальной плоскости) газопровода, планировку полосы отвода со срезкой валика и при необходимости расчистку ремонтно-строительной полосы от кустарника, деревьев и валунов.

Правильное определение положения трубопровода до начала земляных работ позволяет значительно облегчить условия работы по вскрытию и обеспечивает сохранность тела трубы. Обычно положение трубопровода по трассе ремонтируемого участка определяют с применением специальных трассоискателей или шурфованием.

Работы по планировке участка ремонтируемого трубопровода начинают после отвода земельных участков, получения разрешения на производство работ от заказчика и определения действительной глубины залегания трубопровода.

Планировочные работы в основном заключаются в срезке (обычно бульдозером) валика, бугров, неровностей, подсыпке низинных мест.

Ширину полосы планировки на период ремонта ЛЧМТ определяют проектом производства работ, она должна быть согласована с землепользователями и лесничествами заблаговременно.

До начала земляных работ необходимо произвести отсоединение всех устройств электрохимзащиты и контрольно-измерительных колонок, уточнить места пересечения газопровода по трассе с подземными коммуникациями, которые могут быть повреждены во время вскрышных работ. Работы по вскрытию газопровода в местах прохождения подземных коммуникаций разрешается производить только после официального (письменного) согласования с организациями, в ведении которых эти коммуникации находятся.

6.1 Земляные работы

Земляные работы при ремонте линейной части магистральных трубопроводов выполняют в строгом соответствии с проектной документацией, основываясь на следующих положениях:

-

применение наиболее рациональных средств механизации; -

своевременное выполнение подготовительных работ и мероприятий, обеспечивающих эффективное проведение земляных работ в течение всего периода; -

организация поточного выполнения вскрышных работ и максимальное совмещение их по времени с подъемно-очистными и изоляционно-укладочными работами; -

соблюдение правил техники безопасности, производственной санитарии, пожарной и экологической безопасности.