Файл: Курсовая работа по дисциплине Технология перегрузочных работ.docx

Добавлен: 25.10.2023

Просмотров: 2994

Скачиваний: 60

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Раздел 1.Характеристика заданного груза и транспортных средств

1.1.Транспортная характеристика заданного груза

1.2.Характеристики транспортных средств, предназначенных ля перевозки заданного груза

Раздел 2. Расчет количества груза на заданном судне

Раздел 3. Выбор технологических схем перегрузки заданного груза

3.1.Определение количества груза,

4. Расчет технико-эксплуатационных показателей технологической линии

.2. Расчет количества перегрузочных машин, занятых в технологическом процессе

Рисунок 1.3. Судно «Андрей Осипов»

Коэффициент лючности характеризует степень раскрытия трюма (твиндека) и определяет долю груза, перегружаемого по наиболее эффективному технологическому режиму, исключающему внутритрюмные перемещения груза.

Коэффициент лючности – это отношение объема грузового помещения (отсека) под просветом люка к полному объему грузового помещения (отсека), определяется по формуле:

(1.1)

(1.1)где

площадь грузового люка, определяется произведением длины люка на его ширину, м2;h – высота грузового помещения (отсека), включая комингс люка, м;

площадь грузового люка, определяется произведением длины люка на его ширину, м2;h – высота грузового помещения (отсека), включая комингс люка, м; объем грузового помещения (отсека), м3.

объем грузового помещения (отсека), м3. = 0,87

= 0,87 = 0,90

= 0,90 = 0,94

= 0,94 = 0,97

= 0,97 = 0,92

= 0,92В зависимости от размеров грузового люка и величины под палубного пространства, грузовые помещения судна разделены на классы. Класс помещения можно определить по Сборнику ЕКНВ. При определении класса грузового помещения допускается отклонение отдельных размеров люка (длины и ширины) или площади люка, а также наибольшего плеча под палубного пространства, от указанных до 10 % .

Следует указать также эксплуатационные расходы по суточному содержанию судна на стоянке и строительную стоимость судна.

(1.2)

(1.2) = 8504400$

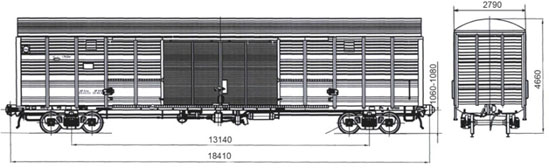

= 8504400$*О ВАГОНЕ: 4-осный крытый вагон

Назначение: крытый цельнометаллический вагон с уширенным дверным проемом для перевозки штучных, тарно-штучных и пакетированных грузов широкой номенклатуры, требующих защиты от атмосферных осадков.

Таблица 3-Основные технические характеристики вагона

| № п/п | Наименование показателя | Величина показателя |

| 1 | Грузоподъемность, тонн | 66,7 |

| 2 | Масса тары вагона, тонн | 27,5 |

| 3 | Размеры вагона внутренние (длина / ширина / высота), мм | 17680 / 2790 / 2820 |

| 4 | Объем кузова, м3 | 158 |

| 5 | Размеры дверного проема (ширина / высота), мм | 3973 / 2717 |

| 6 | База вагона, мм | 13140 |

| 7 | Длина по осям сцепления автосцепок, мм | 18410 |

| 8 | Ширина максимальная, мм | 2790 |

| 9 | Высота от уровня головок рельсов, мм: - максимальная - до уровня пола - до оси автосцепки | 4660 1286 1060-1080 |

| 10 | Количество осей, шт | 4 |

рис.1.4. 4-осный крытый вагон

Раздел 2. Расчет количества груза на заданном судне

Количество груза на судне определяют исходя из грузовместимости судна и удельного погрузочного объема груза по формуле:

≤

≤ (2.1)

(2.1)где

грузовместимость судна (определяется по справочным данным заданного типа судна), м3;

грузовместимость судна (определяется по справочным данным заданного типа судна), м3;  удельный погрузочный объем заданного груза, м3/т;

удельный погрузочный объем заданного груза, м3/т;  чистая грузоподъемность судна, т.

чистая грузоподъемность судна, т. = 6546 т >

= 6546 т >  = 6545

= 6545 т

т т

т т

т т

тДалее определяется коэффициент загрузки судна по формуле:

(2.3)

(2.3) = 1

= 1Коэфицент загрузки равен 1 чистая грузоподьемность используется полностью

Раздел 3. Выбор технологических схем перегрузки заданного груза

3.1.Определение количества груза,

перегружаемого по заданным вариантам

Перегрузка груза возможна по трем вариантам перегрузочного процесса:

-

Вагон–Судно -

Вагон– Склад -

Склад – Судно

Количество груза перегружаемого по прямому варианту «Вагон–Судно» («судно – вагон») определяется по: заданному грузообороту (Q, тыс. т) и коэффициенту транзитности (

), определится по формуле:

×Q, т(3.1)

×Q, т(3.1) ,

,Для последующих расчетов количество груза перегружаемого по прямому варианту обозначим

Количество груза, перегруженного по варианту «Вагон– Склад » («вагон-склад »), определим по формуле:

(3.2)

(3.2)

Такое же количество груза перегрузится по варианту «склад – судно» («судно – склад»), то есть:

(3.3)

(3.3)

Количество груза перегруженного по всем вариантам грузовых работ или грузопереработка в тонна-операциях составит:

(3.4)

(3.4)

-

Выбор технологических схем перегрузки груза

Для каждого варианта грузовых работ необходимо из Сборников рабочих технологических карт (РТК) подобрать по одной технологической схеме. Возьмем РТК 3-1 (Груз в металлических бочках).

Таблица 4. Показатели технологического процесса

| Вариант работ | Технологические схемы | Тип и колличество ГЗП, машин и механизмов | Грузоподъемность ГЗП, машин и механизмов | Мощность двигателя | Высота подъема – опускания груза |

| Вагон – судно | Вагон – АП(бок захваты) – Рампа АП(бок захваты) – Причал(Рама с крюками) – Трюм АП(бок захваты) | А/П(Бок захваты) А/П(бок захваты) Рама с (крюками) А/П (бок захваты) | 1,5 – 4т 1,5 – 4т До 10т 1,5 – 4т | 55,9 кВт 55,9 кВт 55,9кВт -75кВт 55,9 кВт | 3 м 3 м 3 – 25м 3 м |

| Вагон – склад | Вагон – АП(бок захваты ) – Рампа АП(бок захваты) – Склад | А/П(бок захваты) А/П(бок захваты) | 1,5 – 4т 1,5 – 4т | 55,9 кВт 55,9 кВт | 3 м 3 м |

| Склад судно | Склад – АП(бок захваты) – Причал П/К(рама с крюками) – АП (бок захваты) | А/П(бок захваты) П/К (рама с крюками) А/П(бок захваты) | 1,5 – 4т 16 – 32т 1,5 – 4т | 55,9 кВт 75 кВТ 55,9 кВт | 3 м 25 м 3 м |

-

Описание технологического процесса перегрузки заданного груза

Перегрузка кип осуществляется в вертикальном и го ризонтальном положениях с применением крановых захватов типа КЗР, КЗРЦ-600, синтетических (растительных) стропов, строп-захватов.

Транспортировка кип осуществляется АП г/п- 1,5 т- 4т - 6т, обо - рудованными боковыми гидравлическими захватами, а также АП с вилоч - ными захватами на универсальных поддонах.

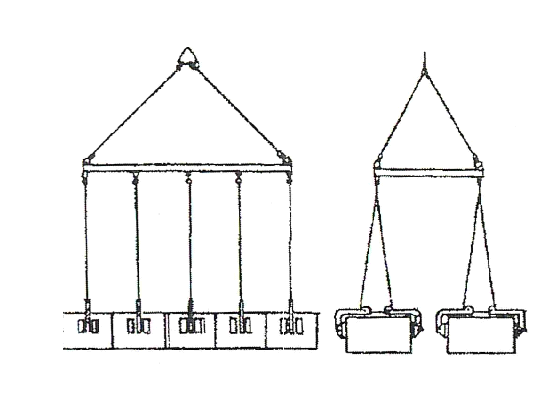

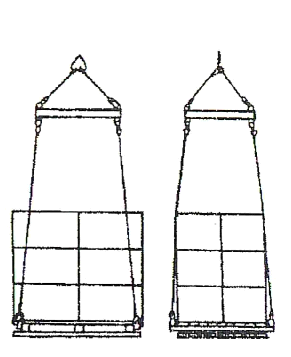

Рисунок 3.1 Застропка с помощью захватов

. Док-мех., накладывают захваты на рулон таким образом, чтобы лапы захвата располагались на диаметрально-противоположных сторонах рулона или торцах кип. В одном "подъёме" 8-10 кип. Отстропка производится путём снятия захватов и укладки их поверх рулонов. При постановке рулонов на место, водитель АП разводит лапы

Рисунок 3.2 застропка с помощью крановой подвески

Вагонная операция.

Водитель АП с боковыми захватами вьезжает в вагон , захватывает рулон(ы) кипы и транспортирует на рампу или склад. Выгрузка груза ведётся верти - кальными рядами по всей ширине вагона.

Кордонная и передаточная операции.

Водитель АП, оснащённого боковым гидравлическим захватом, подьезжает к рулонам, захватывает 1 – 4 рулона ( 1 - 2 в плане, 1 – 2 по высоте) и транспортирует по назначению (рис ) . Количество рулонов( кип) в "подъёме" зависит от г/п АП, массы и высоты рулона. Количество кип в подъёме 4 – 8 штук.

Складская операция.

Формирование штабеля На складе рулоны нижнего яруса устанавливаются на сухой , ровный застланный сепарационной бумагой или картоном пол. Водитель складского АП подвозит и размещает рулоны на покрытие склада или ранее установлен – ный груз устойчивыми вертикальными рядами. Штабель формируется до 6 рулонов по высоте в зависимости от технической возможности АП, ширина штабеля зависит от вагонных или коносаментных партий и может быть от 2- до 10 рулонов . Между вертикальными рядами рулонов по ширине оставляются зазоры 200-300мм для свободного ввода/вывода лап захватов при расформи - ровании штабеля. Рулоны формата свыше 1500мм устанавливается в штабель высотой до 2-х ярусов. Высота крайних рядов по длине штабеля на один рулон ниже. рис )