Файл: Проект модернизации главного привода токарного патронноцентрового станка на базе станка с чпу модели 2А135.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 268

Скачиваний: 5

СОДЕРЖАНИЕ

-к сокращению штучного времени;

-повышение точности обработки и формообразования;

-высокий КПД главных и вспомогательных механизмов (приводов).

вида модернизированного станка; кинематической схемы; шпиндельного узла; коробки скоростей.

также автоматически устанавливать необходимые режимы обработки с учетом изменяющихся условий.

вида модернизированного станка; кинематической схемы; шпиндельного узла; коробки скоростей.

1. Описание устройства и работы станка-прототипа и основных его узлов

1.1. Назначение и краткое описание станка

1.2. Технические данные и характеристика станка

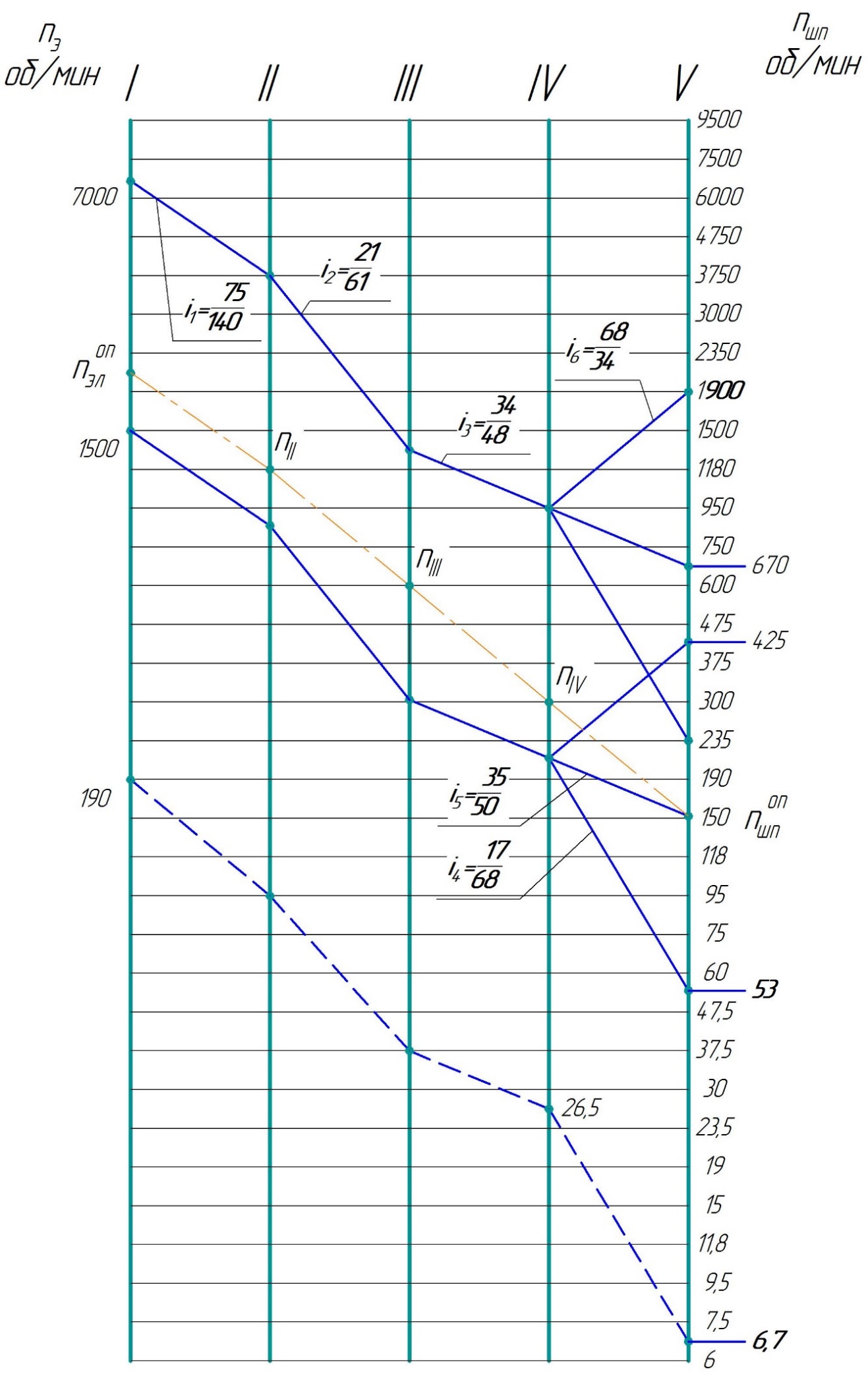

1.3. График частот вращения привода главного движениябазового станка и ее описание

1.4. Кинематическая схема привода главного движениябазового станка и ее описание

2 Техническое предложение на проектируемый станок

2.1. Основные условия и исходные данные для разработки

2.2 Определение базовых межосевых расстояний и условияих сохранения в разрабатываемом приводе

2.3 Выбор типа электродвигателя и его характеристик

2.4. Построение графика частот вращения приводас бесступенчатым регулированием

2.6. Построение графика мощности на шпинделе

Затем на строящемся графике мощности по значениям

и

и  наносится точка A. В примере

наносится точка A. В примере  (рис. 6), а

(рис. 6), а

5. Соединяем точку А с перекрестием горизонтальной и вертикальной линий, определяемых известными значениями

кВт и

кВт и  об/мин. Полученная наклонная линия будет характеризовать изменение мощности на шпинделе от частоты его вращения.

об/мин. Полученная наклонная линия будет характеризовать изменение мощности на шпинделе от частоты его вращения.6. Проводим утолщенные горизонтальные линии, определяющие работу привода с постоянной мощностью на всех 3 ступенях переключения механических передач. В рассматриваемом примере 2 ступень частично перекрывает 1 и 3 ступени. Линии перекрывающихся ступеней следует проводить с минимально возможным отступлением от вспомогательной горизонтальной линии.

| Рис. 8. Зависимость мощности на шпинделе станка мод. 2А135 от частоты его вращения |

4Кинематический расчёт привода главного движения Основные данные и требования к разрабатываемому приводу

Основным требованием при проектировании бесступенчатого привода главного движения (взамен ступенчатого) является использование корпуса узла, в котором будут располагаться элементы привода, от базового станка.

При этом должны остаться неизменными:

1. Конфигурация, габаритные и присоединительные размеры корпуса базового узла, а также толщина стенок корпуса.

2. Количество валов в корпусе и межцентровые расстояния между ними.

3. Расположение подвижных (ого) блоков (а) шестерен на тех же валах, что и в приводе базового станка.

При этом желательно (если позволят результаты прочностного расчета) использовать валы, подшипники, крышки, муфты и другие элементы от базового привода без всяких изменений. Это, с одной стороны, объясняется экономической целесообразностью, с другой – необходимостью присоединения проектируемого узла к базовым поверхностям станка, сохранив при этом характерные размеры станка (высоту центров, расстояние от оси шпинделя до стойки и т. п.).

Определение расчетных частот вращения валов привода

Расчетные частоты вращения валов необходимы для определения на каждом из них величин крутящих моментов. В свою очередь, крутящие моменты являются основным силовым параметром, необходимым для выполнения прочностных расчетов с целью определения модулей и размеров зубчатых колес, диаметров валов, типоразмеров подшипников, размеров шлицевых и шпоночных соединений и т. п.

Расчетные частоты вращения валов в бесступенчатых приводах целесообразно определять следующим образом:

1. Определяется опорная частота вращения на последнем валу привода – шпинделе (формула 1.1 [3]):

где

и

и  – соответственно минимальная и максимальная частоты вращения шпинделя базового станка.

– соответственно минимальная и максимальная частоты вращения шпинделя базового станка.

Рис. 9. График частот вращения главного привода станка мод. 2А135

с бесступенчатым регулированием (штрихпунктирная линия определяет

расчетные частоты вращения валов)

| Рис. 10. Кинематическая схема главного привода станка мод. 2А135 с бесступенчатым регулированием (в скобках приведены числа зубьев колес после их корректировки) |

В нашем примере (см. п. 1.3.) для

и

и предельные значения опорной частоты составляют:

предельные значения опорной частоты составляют:

Округляем большую частоту до ближайшего значения стандартного ряда со знаменателем

, т.е.

, т.е.

2. Определяется опорная частота вращения на первом валу – электродвигателе

, для чего используются значения номинальной частоты вращения двигателя –

, для чего используются значения номинальной частоты вращения двигателя –  (см. рис. 9).

(см. рис. 9).Для нашего случая при

принимаем значение

принимаем значение

3. Найденные значения

и

и  отмечаются на рис. 9 и соединяются прямой штрихпунктирной (расчетной) линией, которая будет определять необходимые расчетные частоты вращения валов привода главного движения.

отмечаются на рис. 9 и соединяются прямой штрихпунктирной (расчетной) линией, которая будет определять необходимые расчетные частоты вращения валов привода главного движения.

Частота вращения последнего вала привода – шпинделя (

) в прочностных расчетах не используется.

) в прочностных расчетах не используется.5 Силовой расчет привода

Задачи силового расчета

Наиболее важными задачами, которые должны решаться при расчете и

конструировании коробок скоростей, являются:

- увеличение к.п.д.

- увеличение нагрузочной способности деталей и надежности их работы

- упрощение конструкции и технологии изготовления деталей, повышение точности и плавности хода особенно тяжелонагруженных и быстроходных зубчатых передач

- улучшение динамических свойств зубчатых колес, валов и т.д.

Определение мощности и крутящих моментов на валах привода

Мощность на валах привода определяется произведением (формула 1.2 [3]):

где

– КПД участка кинематической цепи до i-вала, подсчитываемый как произведение КПД отдельных элементов, начиная с вала электродвигателя

– КПД участка кинематической цепи до i-вала, подсчитываемый как произведение КПД отдельных элементов, начиная с вала электродвигателя(

).

).Для определения мощности на валах используется рис. 10 на котором представлены все необходимые кинематические элементы (ремни, подшипники, зубчатые передачи), КПД которых необходимо учитывать при расчете.

Мощность на I валу:

Мощность на II валу:

где

– КПД ременной передачи;

– КПД ременной передачи; – КПД подшипника качения.

– КПД подшипника качения.Подставив значения получим:

Мощность на III валу:

где

– КПД зубчатой передачи;

– КПД зубчатой передачи; – КПД подшипника качения.

– КПД подшипника качения.

Мощность на IVвалу определяем аналогично:

Величина мощности на последнем валу привода для прочностного расчета не требуется, поэтому величину

не определяем.

не определяем.Крутящий момент на валах привода определяется по формуле (1.3) [3]:

где

и

и  – мощность и расчетная частота вращения на i-м валу.

– мощность и расчетная частота вращения на i-м валу.Тогда: