Файл: Проект модернизации главного привода токарного патронноцентрового станка на базе станка с чпу модели 2А135.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 257

Скачиваний: 5

СОДЕРЖАНИЕ

-к сокращению штучного времени;

-повышение точности обработки и формообразования;

-высокий КПД главных и вспомогательных механизмов (приводов).

вида модернизированного станка; кинематической схемы; шпиндельного узла; коробки скоростей.

также автоматически устанавливать необходимые режимы обработки с учетом изменяющихся условий.

вида модернизированного станка; кинематической схемы; шпиндельного узла; коробки скоростей.

1. Описание устройства и работы станка-прототипа и основных его узлов

1.1. Назначение и краткое описание станка

1.2. Технические данные и характеристика станка

1.3. График частот вращения привода главного движениябазового станка и ее описание

1.4. Кинематическая схема привода главного движениябазового станка и ее описание

2 Техническое предложение на проектируемый станок

2.1. Основные условия и исходные данные для разработки

2.2 Определение базовых межосевых расстояний и условияих сохранения в разрабатываемом приводе

2.3 Выбор типа электродвигателя и его характеристик

2.4. Построение графика частот вращения приводас бесступенчатым регулированием

2.6. Построение графика мощности на шпинделе

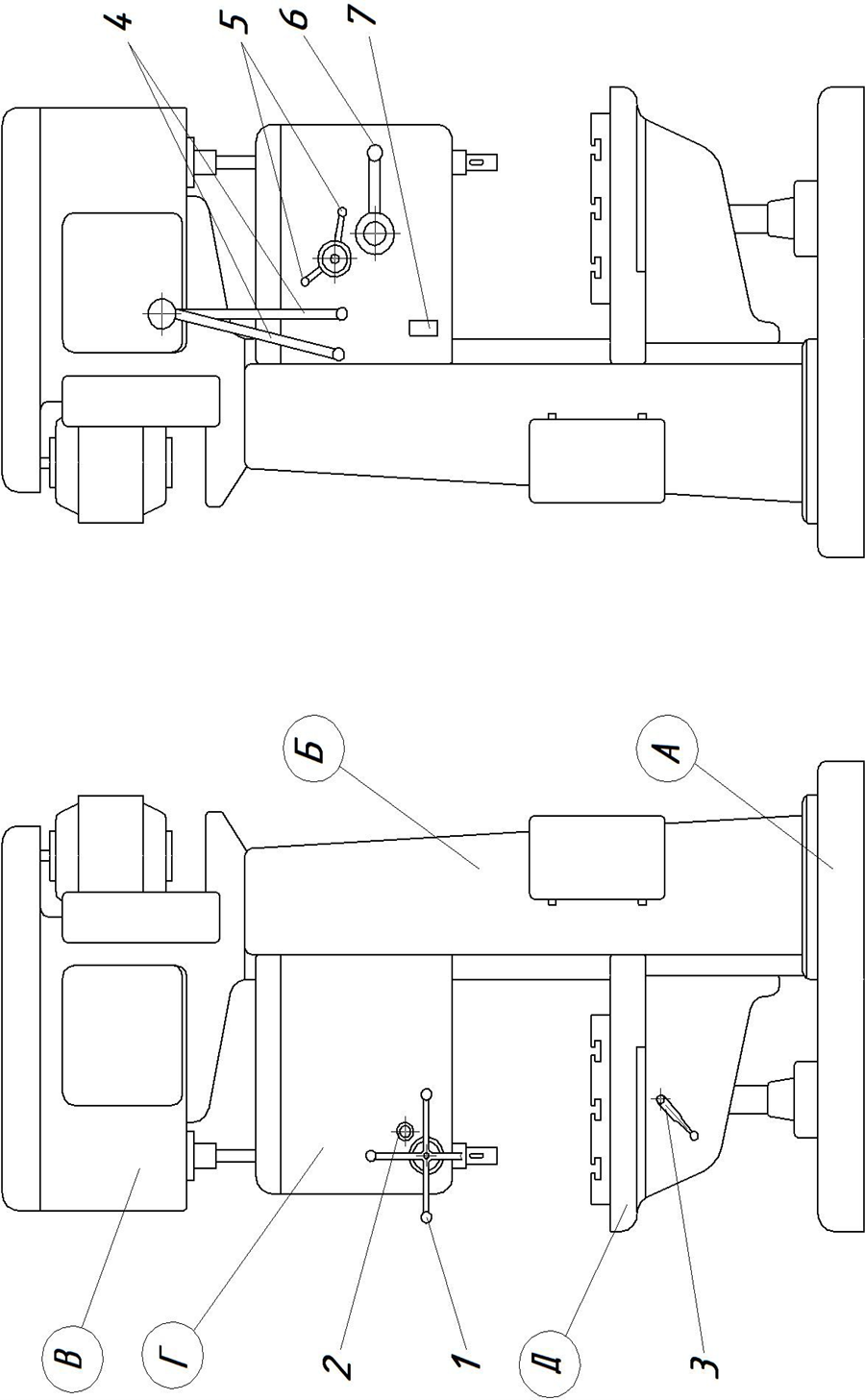

| Рис. 2. Расположение составных частей станка |

Основные узлы станка:

А − основание (фундаментная плита);

Б − стойка;

В − коробка скоростей;

Г − шпиндельная бабка с коробкой подач и подъёмным механизмом;

Д − стол станка.

Общий вид с обозначением составных частей станка показан на рис. 2.

Органы управления:

-

Штурвал для подъёма-опускания шпинделя и включения механической подачи. -

Упоры для ограничения хода механической подачи шпинделя. -

Рукоятка перемещения стола. -

Рукоятки переключения частот вращения шпинделя. -

Рукоятки переключения величин подач. -

Рукоятка включения вращения шпинделя в режимах «Правое вращение» − «Стоп» − «Левое вращение». -

Конец вала для установки рукоятки вертикального перемещения шпиндельной бабки.

Сверление отверстий на станке осуществляется за счёт двух движений:

- вращения шпинделя (главное движение);

- вертикального перемещения инструмента (движение подачи).

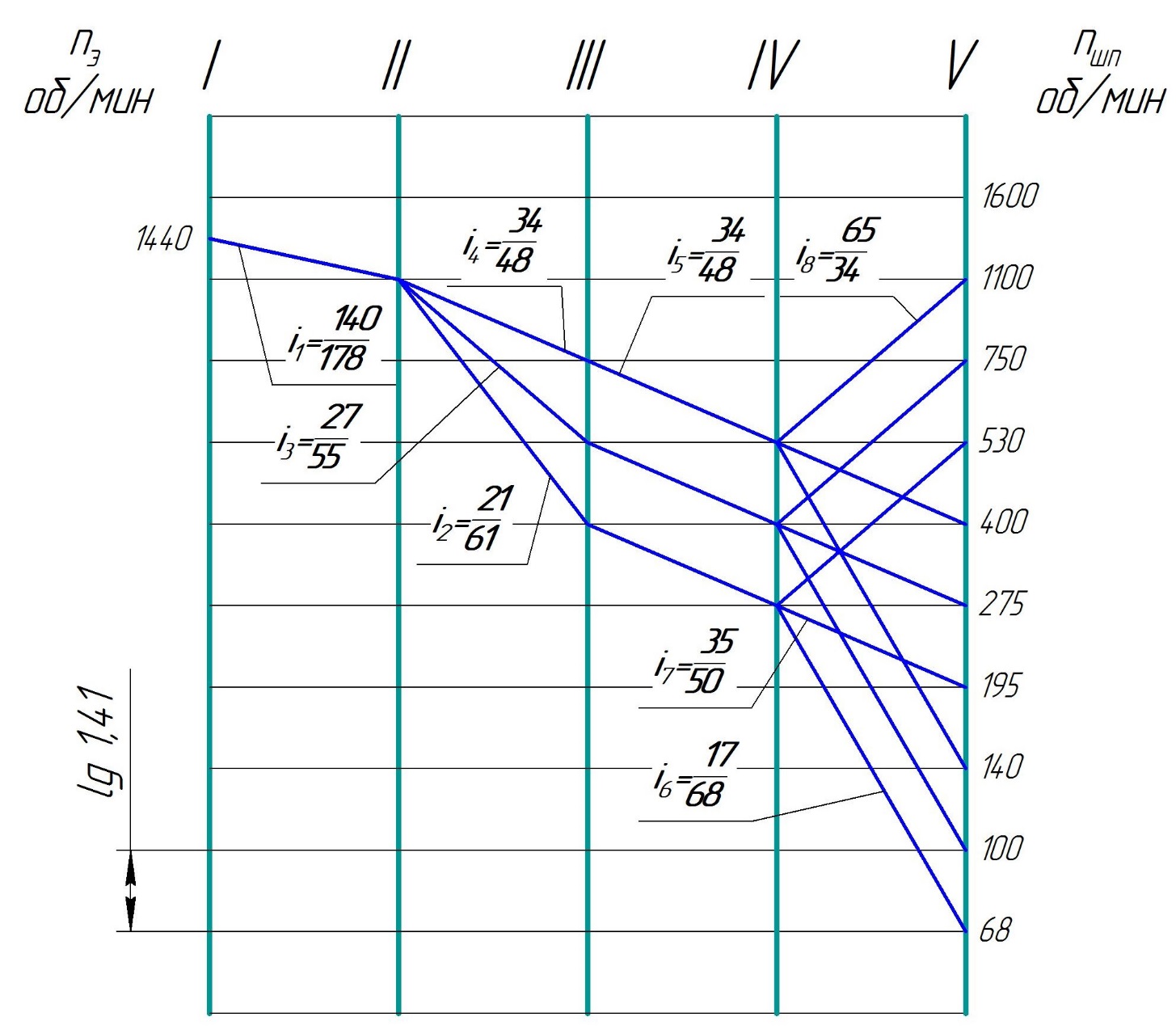

1.3. График частот вращения привода главного движения

базового станка и ее описание

Как видно из графика (рис. 3), шпиндель V имеет девять частот вращения. Требуемая частота вращения шпинделя устанавливается поворотом двух рукояток 4 (рис. 2), которые перемещают тройные зубчатые блоки Б1 и Б2 в коробке скоростей.

Рис. 3. График частот вращения шпинделя

Рис. 3. График частот вращения шпинделя1.4. Кинематическая схема привода главного движения

базового станка и ее описание

На рис. 4 представлена кинематическая схема привода главного движения станка мод. 2А135 выполненная в соответствии с требованиями стандартов ЕСКД.

Шпиндель V приводится в движение электродвигателем мощностью

4,5 кВт через клиноременную передачу 140/178 и коробку скоростей.

На валу II коробки скоростей находится тройной подвижный блок шестерён Б1, обеспечивающий валу III три скорости вращения. От вала III через шестерни 34/48 вращение передаётся валу IV, на котором расположен тройной

подвижный блок шестерён Б2, приводящий в движение полый вал V, связанный шлицевым соединением со шпинделем V.

| Рис. 4. Кинематическая схема привода главного движения станка мод. 2А135 |

2 Техническое предложение на проектируемый станок

Анализ конструкции станка- прототипа показал, что его технологические возможности и технические характеристики в целом отвечают требованиям многономенклатурного мелкосерийного производства. Однако не учитывают современный уровень развития производства комплектующих его узлов и режущих инструментов. Это относится, в частности к возможности использования в настоящее комплектных асинхронных регулируемых приводов и новых режущих инструментальных материалов. Модернизация станка с учетом этой ситуация позволило бы существенно поднять уровень конкурентоспособности

2.1. Основные условия и исходные данные для разработки

Требуется разработать кинематику привода главного движения с плавным (бесступенчатым) изменением скоростей на основе использования асинхронного регулируемого электродвигателя для вертикально сверлильного станка мод. 2А135.

Главной задачей при разработке бесступенчатого привода является полное сохранение конфигурация и размеров корпусных узлов базового станка, в которых будут расположены все элементы привода. Другими словами, механическая часть бесступенчатого привода должна быть вписана в базовый корпус (или корпуса) без всяких изменений его (их) конструкции.

Исходными данными для разработки кинематики бесступенчатого привода являются:

- мощность электродвигателя,

- режим работы двигателя,

- число ступеней частот вращения механической части привода,

- максимальная частота вращения шпинделя,

2.2 Определение базовых межосевых расстояний и условия

их сохранения в разрабатываемом приводе

На рис. 4 представлена кинематика привода главного движения базового станка. Параметры зубчатых зацеплений необходимых для определения искомых расстояний, заимствуется из технической документации на станок и сводятся в табл. 1.

Параметры делительных A и начальных A

окружностей в технической документации не указаны и их требуется определить. Информация о типах колес и величины смещения при их нарезании также отсутствуют.

окружностей в технической документации не указаны и их требуется определить. Информация о типах колес и величины смещения при их нарезании также отсутствуют.

Между II и III валами установлен тройной блок шестерен. Минимальное число зубьев колес

. Проверка равенства зубьев:

. Проверка равенства зубьев: ;

; ;

; .

.Проверка сцепляемых колес в групповой передаче показывает

, что суммы равны. В этом случае расстояние между осями валов определяется по формуле (3.9) [1]:

Между III и IV валами установлена одиночная понижающая передача. Минимальное число зубьев колес

. В этом случае расстояние между осями валов определяется по формуле (3.9) [1]:

. В этом случае расстояние между осями валов определяется по формуле (3.9) [1]:

Между III и IVвалами установлен тройной блок шестерен. Минимальное число зубьев колес

. Проверка равенства зубьев:

. Проверка равенства зубьев: ;

; ;

; .

.Проверка сцепляемых колес в групповой передаче показывает, что суммы не равны. Значит делительные и начальные окружности этих колес не совпадает. Кроме того наличие в приводе колес с числом зубьев

всегда потребует положительного смещения инструмента при их нарезании. Тогда межосевые расстояния приблизительно можно определить по упрощенной зависимости (3.10) [1]:

всегда потребует положительного смещения инструмента при их нарезании. Тогда межосевые расстояния приблизительно можно определить по упрощенной зависимости (3.10) [1]:

где слагаемое

есть не что иное, как суммарное смещение инструмента

есть не что иное, как суммарное смещение инструмента  , определяемое усредненным коэффициентом суммарного смещения

, определяемое усредненным коэффициентом суммарного смещения  ,

,равным 1,5.

Тогда межосевые расстояния равны:

Принимаем межосевое расстояние равным 154 мм, т.к. оно наибольшее из рассчитанных.

Полученные значения сводим в табл. 1.

1. Параметры зубчатых зацеплений в базовом приводе

| Номера валов |  |  |  |  мм | А, мм |  мм |

| 0,34 | 21 | 61 | 3 | 123 | 123 |

| 0,49 | 27 | 55 | ||||

| 0,71 | 34 | 48 | ||||

| 0,71 | 34 | 48 | 3 | 123 | 123 |

| 0,25 | 17 | 68 | 3,5 | 148,75 | 154 |

| 0,70 | 35 | 50 | ||||

| 1,91 | 65 | 34 | 3 | 148,5 | 153 |