Файл: Содержание Введение 3 Конструктивные особенности грм двигателя д245 5 Диагностирование основных неисправностей грм двигателя д245 16 Инструктивно технологическая .docx

Добавлен: 07.11.2023

Просмотров: 486

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ресурс двигателя в среднем около 300 тыс. км, но при хорошем и регулярном обслуживании, может превышать 400 тыс. км.

Для увеличения надежности мотора и снижения расходов на его обслуживание практикуется перевод Д-245 на стандарт Евро-2. Для этого требуется поставить топливный насос от Е2, топливные форсунки, трубки, заменить электронную педаль газа на тросиковую. Чтобы поставить форсунки от Евро-2, нужно немного рассверлить ГБЦ, но это решаемая проблема. Поршни можно оставить Евро-3.

3. Инструктивно технологическая карта ремонтных работ ГРМ двигателя Д-245

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1–1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя Д-245 имеют два диаметрально расположенных отверстия, из которых одно – большего диаметра – служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

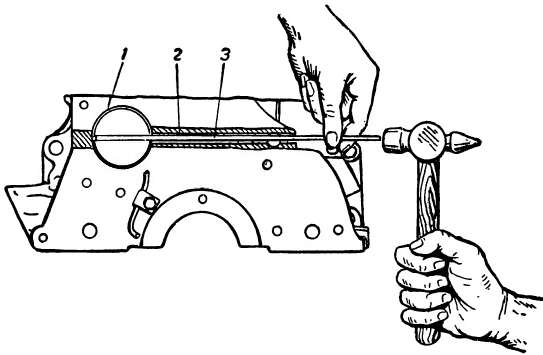

Рисунок 3 – Установка опорной втулки распределительного вала:

1 – опорная втулка; 2 – масляный канал; 3 – бородок

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Рисунок 4 – Раздвижная развертка

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

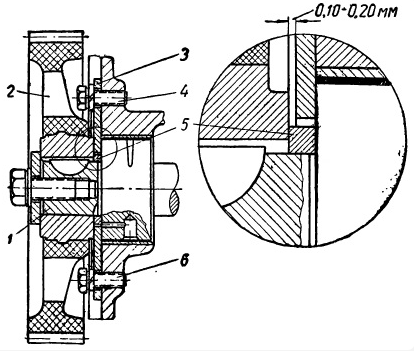

Рисунок 5 – Крепление распределительного вала: 1 – распределительный вал; 2 – шестерня; 3 – упорная шайба; 4 и 6 – болты крепления упорной шайбы; 5 – распорное кольцо

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен. Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой, то уменьшение осевого зазора до нормальной величины 0,10-0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Регулировка зазора между клапаном и толкателем.

Для регулировки зазора необходимо:

-

повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана; -

удерживать толкатель ключом в течение всей регулировки; -

отвернуть вторым ключом контргайку болта на 0,5–1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием; -

завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях Д-245 зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей.

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

Ремонт клапанов.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

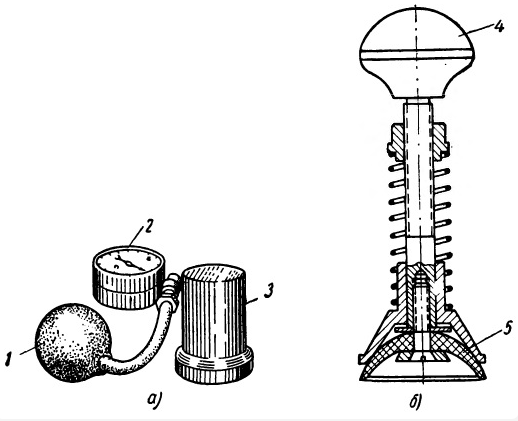

Рисунок 6 – Приборы для притирки клапанов:

а – коловорот; б – притирочная дрель; 1 – ведущая шестерня с шестью зубьями; 2 – ведущая шестерня с девятью зубьями; 3 – ведомая шестерня шпинделя; 4 – шпиндель

Для притирки клапана проделывают следующие операции:

-

Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку. -

Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. 6, а) или специальной притирочной дрели (рис. 6, б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом.

При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой – девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

-

Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен. -

Герметичность клапана проверяют специальным прибором (см. рис. 6, а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6-0,7 ат. Если в течение 1/2 мин. давление по манометру не падает – герметичность хорошая.

Герметичность клапана проверяют и более простым прибором (см. рис. 6, б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).

При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом. Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000-5000 в минуту, а патрон с клапаном – 120-140 в минуту. Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.