Файл: Содержание Введение 3 Конструктивные особенности грм двигателя д245 5 Диагностирование основных неисправностей грм двигателя д245 16 Инструктивно технологическая .docx

Добавлен: 07.11.2023

Просмотров: 487

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5. Используемый инструмент и оснастка

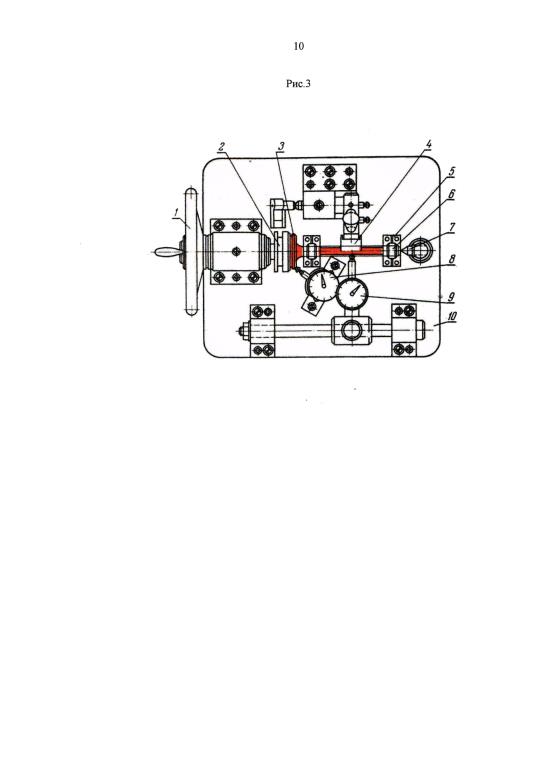

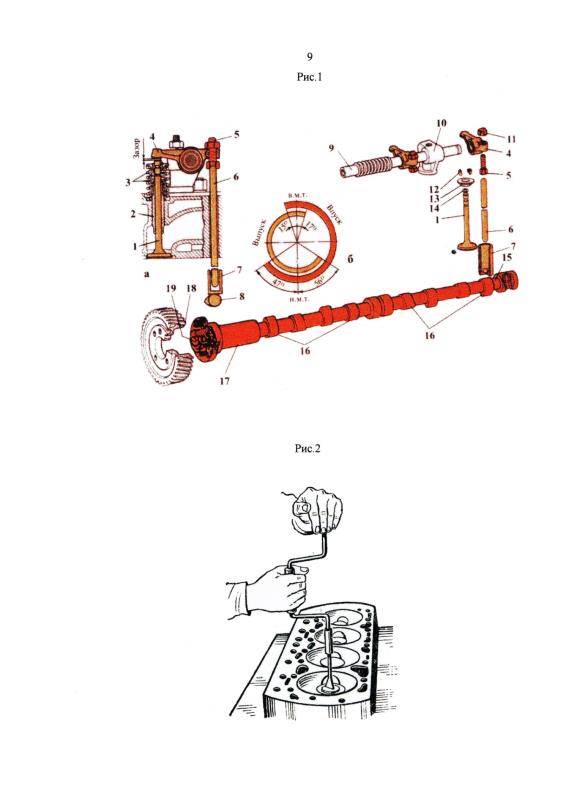

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяю на специальном стенде (рисунок 7). Контроль осуществляю индикаторами 10 и 11. Допускаемое биение стержня клапана – 0,015 мм на длине 100мм, а биение рабочей фаски – 0,03 мм. При большем биении стержень клапана шлифую до получения гладкой поверхности.

Рисунок 7 – Специальный стенд

Изношенный стержень клапана можно восстановить хромированием или осталианием с последующим шлифованием до нормального размера. Изношенный торец клапана шлифую до получения гладкой поверхности.

Клапаны выбраковываю при подгорании тарелки, при любых трещинах, а также при высоте цилиндрического пояска менее 0,5 мм после шлифования фаски клапана.

У толкателей клапанов изнашивается сферическая и цилиндрические поверхности. Стержень восстанавливаю шлифованием до ремонтного размера или хромированием. При этом отверстие у направляющих толкателей обрабатываю разверткой под размер устанавливаемых стержней или запрессовкой втулки. Втулки изготавливаю из серого чугуна и запрессовывают с натягом 0,02-0,03 мм. После запрессовки внутренний диаметр втулок обрабатываю разверткой, обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня устраняют шлифованием по шаблону, выдерживая установленную техническими условиями высоту. машинист ремонт газораспределительный двигатель

Ремонт коромысел и оси коромысел (рисунок 8). Основные дефекты: износ поверхности бойка, отверстия под втулку и втулки, повреждения и износ резьбы, трещины, изгиб и изломы. Ось коромысел изнашивается по наружной поверхности, возможны трещины, отслаивание слоя цементации, изломы и изгибы.

Рисунок 8 – Ремонт коромысел и оси коромысел

Коромысло и ось коромысла выбраковываю при трещинах, изломах, аварийных изгибах и отслаивания слоя цементации на оси коромысла.

Изношенный баек коромысла шлифую по шаблону до выведения следов износа, при уменьшении высоты бойка за пределы допускаемой, и при снижении твердости бойка, его заваривают электродами Т – 590 или Т – 620 и обрабатываю по шаблону под нормальный размер или наплавляю другими электродами и закаливаю до необходимой твердости.

Отверстия коромысла под ось восстанавливаю развертыванием до увеличенного ремонтного размера, постановкой втулки и обработкой ее до нормального или уменьшенного размера. При ослаблении втулки (коромысла с втулками), отверстия развертываю под втулку с увеличенным размером по наружному диаметру. Изношенные втулки развертываю под увеличенный ремонтный размер или заменяю и развертываю под уменьшенный размер или нормальный, в зависимости от размера устанавливаемой оси.

Изношенную резьбу восстанавливаю нарезанием резьбы увеличенного размера и изготавливаю новый регулировочный винт с контргайкой. Можно также восстанавливать резьбу осадкой, то есть конец коромысла с резьбовым отверстием нагреть до температуры 900...950С и осадить. Затем рассверлить отверстие и нарезать резьбу нормального размера.

Ось коромысла восстанавливаю шлифованием под уменьшенный размер или наращиваю (вибродуговой наплавкой, хромированием, осталиванием) и обрабатываю под увеличенный или нормальный размер. Погнутую ось правлю вхолодную. После окончательной обработки овальность посадочных мест под коромысла допускается не более 0,02 мм и непрямолинейность на все длине – не более 0,02 мм.

При ремонте ГРМ я использовал следующие инструменты и приспособления:

-

Слесарный верстак; -

Набор напильников; -

Плоскогубцы; -

Клещи; -

Абразивная лента или паста ГОИ; -

Ключ раздвижной; -

Набор отверток; -

Молоток; -

Набор торцевых и накидных ключей; -

Набор головок; -

Сверла, трубчатые сверла; -

Сверлильный станок; -

Сормайт № 1; -

Керосин; -

Коловорот.

Подбор технологического оборудования и инструмента осуществляется по каталогам, справочникам, а также по специальной литературе, с учетом номенклатуры работ предлагаемых приемов выполнения и требований к оборудованию и инструментам. Объем необходимого оборудования должен быть достаточным и полным для выполнения всего комплекса работ, проводимого на данном производственном участке. При этом следует учитывать количество рабочих на участке, а также необходимость стеллажей, ящиков для отходов, транспортных тележек, моющих ванн и подъемных средств.

Расчет площади отделения (участка).

Расчет площадей зон технического обслуживания и текущего ремонта. Площадь зоны технического обслуживания и текущего ремонта рассчитывается по формуле: F = Fa∙X3∙Kn, где Fa – площадь, занимаемая автомобилем или трактором (м2), X3 – число проходов, Kn – коэффициент плотности расстановки постов, зависящий от габаритных размеров автомобиля или трактора и расположения постов.

МТЗ – 80 = 7,2∙1∙6 = 43,2 м 2

Т – 150К = 13,4∙1∙6 = 80,4 м 2

МТЗ – 82 = 7,2∙1∙6 = 43,2 м 2

МТЗ – 1221 = 14,8∙1∙6 = 88,8 м 2

К – 701 = 18,5∙1∙6 = 111 м 2

Расчет площадей производственных участков. Площади участков рассчитываются по площади помещения, занимаемой оборудования и коэффициенту плотности его расстановки (коэффициент рабочей зоны), который учитывает проходы и удобства работы оборудования.

Расчет себестоимости и целесообразности восстановления деталей и механизмов. Себестоимость бывает плановая и фактическая. Плановая себестоимость – это такая себестоимость, которая планируется, ожидается на основании дефектной ведомости. Фактическая себестоимость – это такая себестоимость, которая складывается на основании фактических понесенных затрат и подтверждена первичными бухгалтерскими документами.

Себестоимость складывается по следующим статьям: Сиз – стоимость изношенной детали, См – стоимость материалов для восстановления, Сзпо – основные зарплаты рабочих, Ссн – отчисления на социальные нужды, Сц – объем цеховых, общезаводских расходов на содержание оборудования, Сб – потери от брака, Сзпд – дополнительная заработная плата, Сп – Прочие расходы.

Начало ремонта и демонтаж кузова и механизмов производится на основании дефектной ведомости, где указываются неисправности и работы, выполняемые при ремонте. Определив таким образом все слагаемые, заносим их в таблицу «Калькуляция плановой себестоимости ремонта».

Таблица 3 – Калькуляция плановой себестоимости ремонта

| № п/п | Статьи затрат | Сумма, руб. |

| 1 | Сумма заработной платы с налогами. Социальный пакет (согласно договора 21,6 %) | 10300 80 |

| 2 | Стоимость энергоносителей | 500 |

| 3 | Сумма амортизации | 530 |

| 4 | Итого прямые затраты | 11410 |

| 5 | Постоянные издержки (суммы общепроизводственных и общехозяйственных расходов 29% от основной зарплаты). | 101 |

| 6 | Чистая себестоимость | 11511 |

| 7 | Непредвиденные расходы, 5,4% от прямых затрат | 81 |

| 8 | Полная себестоимость | 11592 |

| 9 | НДС 20% | 610 |

| 10 | Стоимость проведенного ремонта | 12202 |

Ремонт целесообразно делать в хозяйстве, так как сокращаются сроки пребывания техники в ремонте, техника находится под контролем и улучшается качество ремонта.

Заключение

В данной работе произведен расчет производственного процесса тракторов, ремонта и ТО тракторов, произведен расчет загрузки мастерской ремонтными работами, выполнены расчеты по проектированию участка мастерской и разработана технология ремонта конкретных деталей. Расчеты произведены в соответствии с полученными данными о количестве подвижного состава, его возрасте, наработке. Внедрение в производство плана ТО и ремонта позволит постоянно содержать технику в работоспособном состоянии, что обеспечит одновременное и качественное выполнение всех производственных работ. Применение разработанной технологии ремонта детали обеспечит высокое качество восстановления как этих деталей, так и машины в целом, а проведенные в экономической части проекта расчеты показывают, что ремонтировать детали и машины для предприятия экономически целесообразно.

Выполнение работы расширило круг знаний, которые были получены за данный период обучения техникуме.

В данной работе представлено устройство, работа, технология проведение технического обслуживания и ремонта газораспределительного механизма двигателя ММ3 Д245 9Е3. Двигатель ММЗ серии Д245.9Е3 – аналог двигателя 245.7 с увеличенной мощностью, оборудован газотурбинным наддувом, охладителем наддувочного воздуха (интеркулером). Конструкция мотора обеспечивает его надежную работу во время эксплуатации.

Описаны технические характеристики двигателя.

Работы посвящена устройству работы газораспределительного механизма двигателя ММ3 Д245 9Е3, описывается техническое обслуживание механизма газораспределения двигателя. Также приводятся основные неисправности в работе двигателя.

Использованная литература и интернет-ресурсы

-

Карагодин В. И., Шестопалов С.К.– Слесарь по ремонту автомобилей. – М.: изд. «Высшая школа», 1985 г. -

Минский моторный завод. Руководство по эксплуатации. Двигатели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. – Минск: 2007, 166 с. -

Пучин Е.А., Кушнарёв Л.И., Петрищев Н.А., Семейкин В.А., Корнеев В.М, Синев Ю.В., Лебедев С.М. Техническое обслуживание и ремонт тракторов Образовательно-издательский центр «Академия», 2008. -

Родичев В.А. Грузовые автомобили. – М.: изд. «Академия», 2003 г. -

Родичев В.А. Тракторы Издательский центр «Академия», 2009. -

Родичев В.А. Тракторы Издательский центр «Академия», «ИРПО», «Колос», 2000. -

Румянцев С.И., Штоль Ю.Л., Синельников А.Ф. Техническое обслуживание и ремонт автомобилей. – М.: изд. «Машиностроение», 1989 г. -

Румянцев С.И.– Ремонт автомобилей. Москва, изд. «Транспорт», 1988 г. -

Юрковский И.М. Неисправности грузовых автомобилей с карбюраторными двигателями. – М.: изд. «Транспорт», 1987 г. -

WIKIMOTORS [Электронный ресурс]: Двигатель ММЗ Д-245. URL: http://wikimotors.ru (дата обращения: 10.05.2023)