Файл: Важную роль играет предприятия Акционерное общество Акционерная компания Железные дороги Якутии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 179

Скачиваний: 3

СОДЕРЖАНИЕ

1.1 Оценка качества работ в цехе ТО4

1.2 Оценка уровня механизации в цехе ТО-4

1.3 Выводы и предложения по улучшению производства в цехе

2. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА УЗЛА

2.1.2 Моторно-осевые подшипники

2.1.3 Циркуляционная система смазывания осевых подшипников

2.1.8 Кожух тягового редуктора

2.1.9 Подвешивание тягового электродвигателя

2.2 Работы выполняемые на ТО и ТР

2.3 Организация технологического процесса ремонта узла

2.3.2 Разборка и ремонт колесно-моторного блока

2.3.3 Сборка колесно-моторного блока

3.1 Опыт передовых предприятий по организации производства в цехе

3.2 Экономическая эффективность механизированных позиций

3.3. Основные показатели и преимущества разработанного оборудования

3 ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ С ОПОРНО-ОСЕВЫМ ПОДВЕШИВАНИЕМ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ.

3.1 Опыт передовых предприятий по организации производства в цехе

Концентрация ремонтного производства и специализация локомотивных депо по выполнению определенных видов ремонта однотипных серий локомотивов позволяют с большим экономическим эффектом применять механизированные позиции, что дает возможность повысить производительность труда и значительно увеличить программу ремонта без расширения производственной площади. В связи с тем, что механизированные позиции получают все более широкое применение в депо и на ремонтных заводах, необходимо кратко осветить ряд общих понятий и вопросов, связанных с организацией механизированного производства.

Механизированная позиция представляет собой комплекс технологического, контрольного и транспортного оборудования, которое расположено по ходу сборки или разборки и специализировано на выполнении одной или нескольких операций. Несколько механизированных позиций, расположенных по ходу технологического процесса, образуют поточное производство. Если одни и те же предметы производства передаются от одной единицы оборудования к другой строго по такту выпуска изделия (без переналадки оборудования), то такая позиция называется непрерывно-поточной. Существуют также прерывающиеся, переменно-поточные и переменно-прямоточные позиции.

На прерывающихся позициях обычно переналаживают оборудование на отдельных операциях. Здесь передачу одних и тех же предметов производят не по такту их выпуска, а по оперативному времени на операции.

На переменно-поточных (серийных) позициях изготовляют или ремонтируют партии разноименных предметов, а при запуске в производство очередной партии предметов производят переналадку оборудования. Предметы по потоку передают строго по такту.

На переменно-прямоточных позициях, кроме того, оборудование переналаживают и на отдельных рабочих местах позиции в период изготовления или ремонта одной партии предметов, а передачу предметов производят не по такту выпуска изделия.

По признакам механизации позиции классифицируют на автоматические и на комплексно-механизированные. На автоматических позициях изготовление или ремонт предмета (в

нашем случае узлы локомотивов-тележки, колесные пары и др.) или его части в определенной последовательности и с определенным тактом осуществляются без непосредственного участия человека. Человек выполняет только функции наладки, наблюдения и управления. На комплексно-механизированных позициях все основные операции по изготовлению и транспортировке узлов и деталей выполняются механизмами.

Производительность механизированной позиции зависит от такта позиции: чем меньше такт, тем больше изделий выпускают или ремонтируют на механизированной позиции. Такт есть расчетная длительность равных промежутков рабочего времени между выпуском с механизированной позиции следующих друг за другом изделий.

Число изделий, выпускаемых с механизированной позиции в единицу времени, называется темпом выпуска изделий. Темп является величиной, обратной такту выпуска изделий.

Основой организации механизированного производства является такт выпуска готовой продукции. При этом технологический процесс строится по времени так, чтобы длительность технологических операций приближалась к величине такта выпуска изделий с механизированной позиции.

3.2 Экономическая эффективность механизированных позиций

Технико-экономический анализ ремонта локомотивов показывает, что в сумме наиболее трудоемки текущие ремонты ТР-1, ТР-2 и техническое обслуживание ТО-3, на долю которых приходится до 85% трудовых затрат, так как их по количеству больше, чем текущих ремонтов ТР-3. Поэтому механизация именно этих видов ремонта может дать большой экономический эффект.

Наиболее удачные механизированные рабочие места для разборки и сборки КМБ внедрены в депо Красный Лиман, Курган, Дёма, Рыбное, Георгиу-Деж, Новая Вишера, Пермь и др.

Представим механизированную позицию А1707 для разборки колёсно-моторного блока принятую за основу в депо Красный Лиман, Дёма, Георгиу-Деж и покажем на рисунке 2.1.

Механизированная позиция имеет раму сварной конструкции с уложенными на ней рельсами, являющимися продолжением деповских путей, по которым передвигается подъёмно-транспортная тележка для перемещения тяговых электродвигателей. На фундаменте установлены кран-укосина с подвешенной на ней талью с траверсой и гайковертом ударного действия.

Гайковёрт для отворачивания болтов букс моторно-осевых подшипников закреплён на тележке, которая передвигается на консоли вдоль оси колёсно-моторного блока.

Рисунок 3.1 – Механизированная позиция для разборки колёсно-моторного блока А1707

1-рама; 2-консоль; 3-колонна; 4-гайковёрт; 5-консольный кран; 6-траверса; 7-электродвигатель; 8-пульт управления

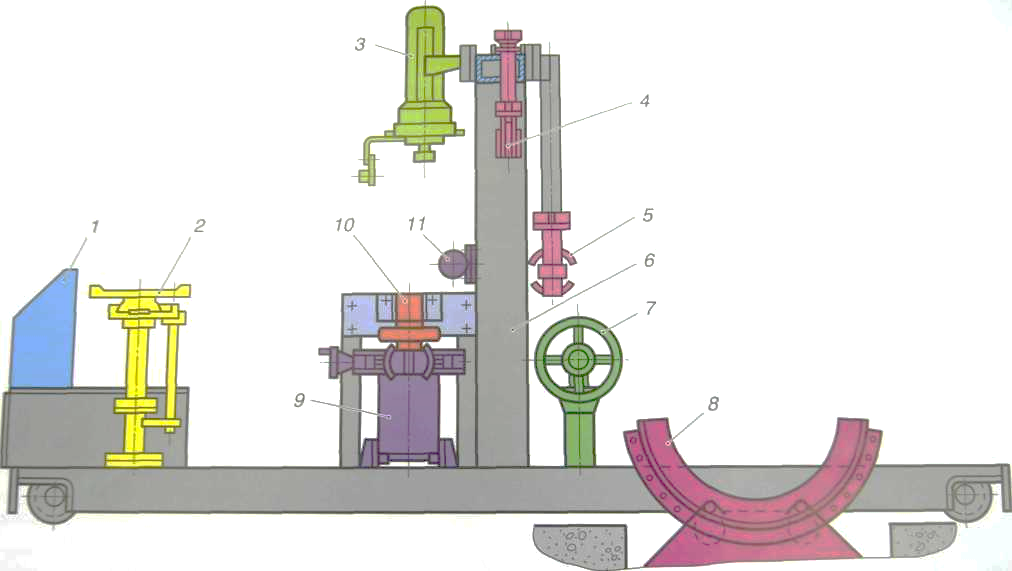

Для сборки колесно-моторных блоков применяют типовой механизированный стенд представленный на рисунке 3.2. Тяговый электродвигатель устанавливают на кантователь 8 в горизонтальном положении и закрепляют винтом. Кантователь поворачивается, затем подводится портал 6 с гайковертом 3. Букса захватами 4 поднимается в верхнее положение, а колесная пара с помощью двух гидроцилиндров 2 устанавливается на внутренние половины моторно-осевых подшипников.

Для регулировки установки колесной пары в моторно-осевых подшипниках в поперечном направлении она перемещается гидроцилиндрами 7/, вмонтированными в боковые стойки портала. После подгонки колесной пары к моторно-осевым подшипникам и регулировки зазоров на приливы остова электродвигателя устанавливают буксы и завертывают гайковертом их болты. После поворота тягового электродвигателя на зубчатую передачу надевают кожухи и пневматическим гайковертом затягивают предварительно установленные болты.

Рисунок 3.2 – Типовой механизированный стенд сборки колёсно-моторных блоков

1- пульт управления; 2- цилиндры гидравлические для подъема и опускания колесной пары; 3 - гайковерт; 4 - захват; 5 - пресс для выпрессовки букс моторно-осевых подшипников; 6 - портал; 7 - гайковерт инерционный; 8 - кантователь; 9 - манипулятор; 10 - нагреватель индукционный; 11 -цилиндры гидравлические для перемещения колесной пары поперек рельса.

Годовой экономический эффект от внедрения этих механизированных рабочих мест в депо Красный Лиман составляет 92 тыс. руб., а в депо Георгиу-Деж — 250тыс. руб. В этом депо действуют механизированные позиции по ремонту тележек, колесных пар, якорей тяговых двигателей, щелочных аккумуляторных батарей. А всего в депо 12 механизированных позиций и 46 механизированных стендов по ремонту узлов локомотивов. Внедрение механизированных позиций по ремонту колесных пар в депо Рыбное, Узловая, созданных по чертежам ПКБ ЦТ, позволило сократить время на их ремонт на 33% и на 80% устранить ручной труд и получить экономический эффект 2 млн. руб. в год.

Операции, выполняемые на технологической позиции сборки КМБ: установка колесной пары в моторно-осевые подшипники, посадка букс МОП в остов тягового электродвигателя, завинчивание (отвинчивание) болтов крепления букс МОП, механизированная притирка малых шестерен к конусу вала якоря тягового электродвигателя, нагрев малых шестерен с автоматическим контролем температуры, насадка малых шестерен на вал якоря ТЭД, монтаж кожухов тяговой зубчатой передачи на ТЭД, прокрутка КМБ в обоих направлениях вращения.

3.3. Основные показатели и преимущества разработанного оборудования

Технологическое оборудование позиции выполнено по модульному принципу, что допускает наращивание мощностей в случае необходимости увеличения производительности участка и оптимально для использования в локомотивных депо с большим объемом программы ремонта. Основные работы по разборке и сборке КМБ выполняются одним слесарем 5 разряда, с учетом требований охраны труда.

Разработанное оборудование для ремонта КМБ имеет лучшие показатели по уровню механизации и производительности, отличается простотой конструктивных решений, надежностью в работе и ремонтопригодностью. Конструкция универсальна и с минимальными изменениями может быть использована для любых колесно-моторных блоков с опорно-осевым подвешиванием тяговых двигателей.

Выводы: Рассмотрены опыт передовых предприятий по организации производства в цехе

Создан усовершенствованный комплект нестандартного технологического оборудования для ремонта колесно-моторных блоков с опорно-осевым подвешиванием тяговых электродвигателей, использование которого в технологическом процессе ремонта электровозов позволяет механизировать трудоемкие операции при сборке КМБ, повысить качество выполнения ремонтных операций, сократить время простоя в ремонте. На технические разработки по нестандартному оборудованию получено положительное решение ФГУ ФИПС о выдаче патента на полезную модель.

За счет использования комплекта нестандартного технологического оборудования по сборке в технологическом процессе ремонта КМБ, время на выполнение операций сборки КМБ сократилось на 0,34 часа, степень механизации выполняемых операций возросла до уровня — 85 %, а также уменьшилась трудоемкость выполняемых операций.

Расчетный экономический эффект от внедрения этих разработок составит 350 тыс. р. на программу ремонта 450 КМБ в год.