Файл: Магистральный газопровод характеризует высокое давление (до 10 мпа), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров).doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 157

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рассмотрим подробнее устройство и работу данного оборудования.

1.4 Газоперекачивающий агрегат ГПА ГТК-10-4

Газотурбинная установка ГТК-10-4 производства Невского завода им. Ленина (рисунок 1) состоит из: двух, имеющих между собой газовую связь, турбин высокого давления для привода воздушного компрессора и низкого давления для привода ротора нагнетателя; воздушного осевого компрессора; камеры сгорания; воздухоподогревателя; пускового турбодетандера; системы смазки, защиты и управления, обеспечивающей нормальную работу и обслуживание установки; воздухозаборной камеры; защитной наружной обшивки. Турбины выполнены в литом корпусе с внутренней тепловой изоляцией и размещены на сварной раме-маслобаке.

Роторы ТВД и ТНД состоят из одновенечных дисков, укрепленных консольно на валу осевого компрессора и силового вала, каждый вращается в двух парах подшипников скольжения, один из каждой пары вала - опорно-упорный.

Корпус осевого компрессора, имеющий четыре опорные лапы, состоит из трех частей, соединенных вертикальными фланцами: всасывающей и нагнетательной камер, средней части (обоймы).

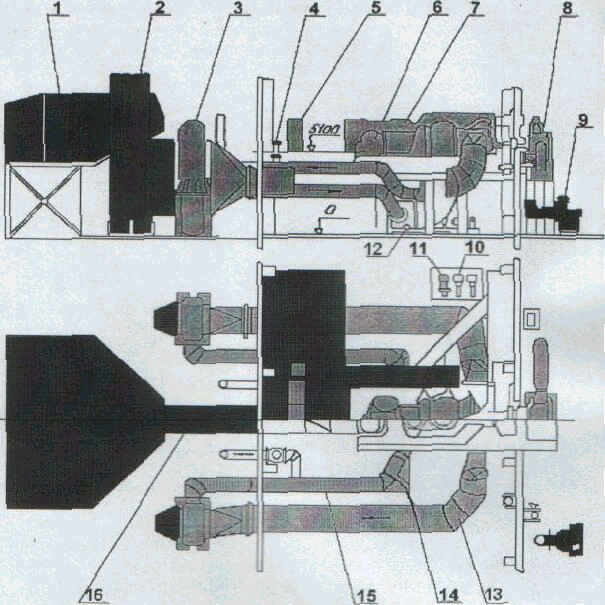

1 - воздухозаборная камера, 2 - дымовая труба продуктов сгорания, 3 – регенератор, 4 - выпускной клапан, 5 - щиты КИП и А, 6 - блок турбогруппы, 7 - вентиляционно-декоратнвный кожух блока турбогругшы, 8 - нагнетатель природного газа, 9 - вентилятор отсоса воздуха, 10 - винтовые маслонасосы, 11 - резервный маслонасос, 12 - камера сгорания, 13 - выходной патрубок, 14, 15, 16-трубопроводы

Рисунок 1 – Типовая компоновкa

Он усилен ребрами, а задняя часть стенки нагнетательной камеры соединена с обоймами стяжками для предотвращения деформации корпуса от внутреннего давления. Средняя часть корпуса компрессора выполнена в виде конической трубы с двумя вертикальными фланцами. На внутренней поверхности ее имеются двенадцать канавок для крепления направляющих лопаток компрессора.

Для установки сбросных клапанов имеется кольцевой прилив, канал которого соединен с внутренней полостью компрессора щелью.

Нагнетательная камера состоит из диффузора, сбросной камеры и патрубка. На задней стенке имеются кольцевые приливы для крепления корпуса среднего подшипника и двух сегментов. Перед нагнетательной камерой установлен диффузор, в котором для поворота потока воздуха имеется кольцевая лопатка. Между турбиной и компрессором имеется средний подшипник.

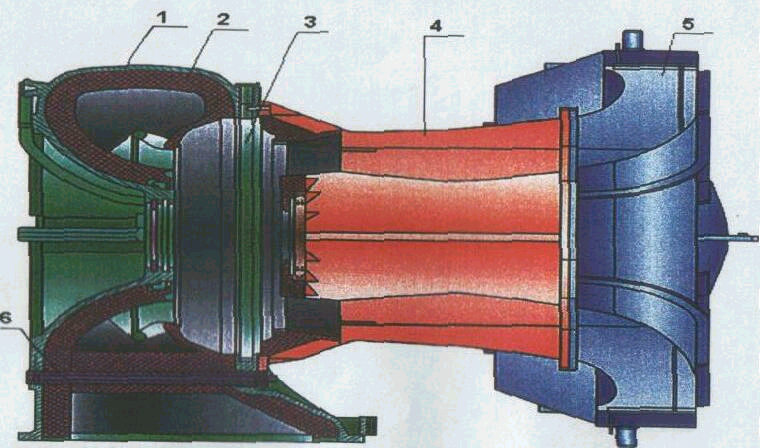

Корпус турбин (рисунок 2) состоит из четырех частей, соединенных вертикальными фланцами: передняя часть корпуса 1, диффузор 4 и два выхлопных патрубка 5 (правый и левый). Передняя часть корпуса и диффузор снабжены фланцами горизонтального разъема, выхлопные патрубки горизонтальных разъемов не имеют.

1 - передняя часть корпуса, 2 - внутренняя вставка, 3 –обойма, 4 – диффузор, 5 - выхлопной патрубок, 6 – стяжка

Рисунок 2 – Корпус турбин

Корпус турбин опирается на фундаментную раму при помощи шести лап, расположенных по две на переднем корпусе, диффузоре и по одной на выхлопных патрубках. Лапы, расположенные на переднем корпусе турбин, жестко закреплены на раме. Остальные лапы корпусов агрегата могут перемещаться в осевом направлении при тепловом расширении корпусов.

В корпусе турбины в специальных расточках установлены: обойма 3 направляющих лопаток, диафрагма с передним уплотнением, уплотнение крыльчатки и заднее уплотнение турбины (на рисунке не показаны).

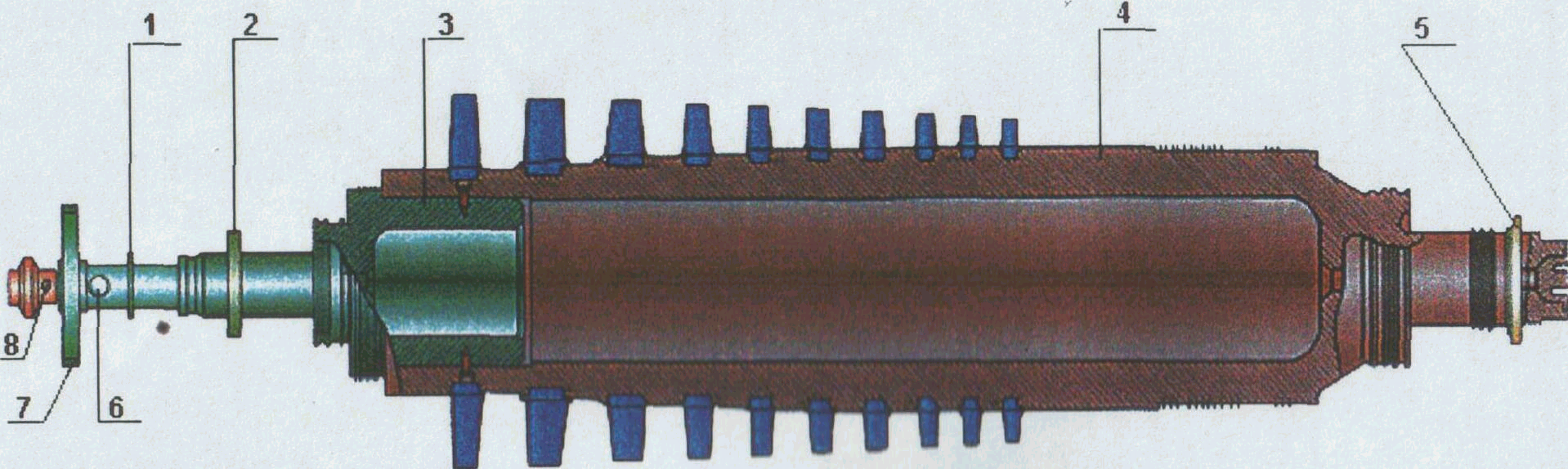

Ротор компрессора (рисунок 3) составной и выполнен из пустотелого барабана 4 и пробки 3. Пробка запрессована в расточку барабана со стороны входа воздуха в компрессор и зафиксирована четырьмя радиальными штифтами, которые стопорятся резьбовыми пробками.

1 - диск реле осевого сдвига, 2 - упорный диск, 3 – пробка, 4 – барабан, 5 - центробежное колесо, 6 - отверстие для установки автомата безопасности, 7 - зубчатое колесо, 8 - отверстие для установки магнита тахогенератора

Рисунок 3 – Ротор компрессора

Лопатки ротора компрессора размещены в 10 ступенях, установленных на бочкообразной части ротора турбокомпрессора. Лопатки имеют хвост зубчикового профиля, при помощи которого они крепятся в соответствующих пазах ротора. Установка лопаток в пазы ротора производится тангенциально через специальные колодцы, которые после набора всей ступени закрываются замками. Замки на двух соседних ступенях установлены диаметрально противоположно.

Ротор силовой турбины состоит из вала с двумя опорными шейками и наложенного на его консольную часть одновенчанного диска. Для передачи крутящего момента от ротора силовой турбины к ротору нагнетателя служит зубчатая муфта. Рама служит для сборки всего турбоблока и установки его на строительный фундамент и одновременно является резервуаром для масла.

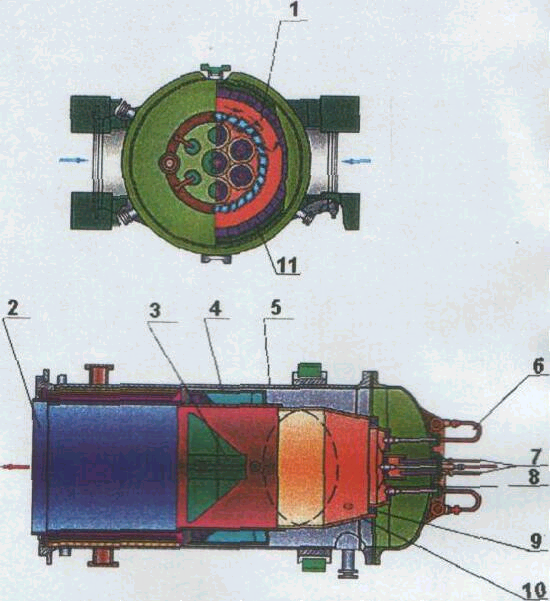

Горелочная камера сгорания (рисунок 4) предназначена для осуществления непрерывного процесса окисления газообразного топлива в потоке сжатого воздуха, поступающего в камеру из воздухоподогревателя, имеет смеситель вихревого типа и состоит из: горелочного устройства, фронтового устройства, вихревого смесителя, корпуса камеры с крышкой.

Горелочное устройство состоит из шести основных и одной дежурной горелок, двух воспламенителей. Основные горелки расположены по окружности и соединены общим кольцевым коллектором, подводящим газ. Дежурная горелка расположена в центре и конструктивно объединена с двумя воспламенителями.

1- воздушный вихрь, 2 - зона смешения, 3 - смесительное устройство, 4 - экран, 5 – корпус, 6 – горелка, 7 - направляющие лопатки, 8 – регистр, 9 - большой завихритель, 10 - жаровая труба, 11 - направляющие лопатки

Рисунок 4 – Камера сгорания

Фронтовое устройство предназначено для подачи первичного воздуха в зону горения, смешения его с газовым топливом и стабилизирования факела на всех режимах работы.

Вихревой смеситель предназначен для смешения продуктов сгорания с вторичным воздухом и получения достаточно равномерного поля температур на выходе из камеры сгорания.

Корпус камеры сгорания и крышки образуют прочный каркас, воспринимающий внутреннее давление воздуха. Корпус представляет собой цилиндрический барабан с двумя врезанными в него овальными, переходящими в круглые патрубками, заканчивающимися фланцами.

В конструкции ГТК-10-4 воздух из нагнетательного патрубка компрессора подается к корпусу турбины и затем в канал диафрагмы. Воздух, который подводится в зазор между диафрагмой и вставкой предотвращает проникновение горячего газа к стенкам корпуса и выходит через каналы во вставке под диафрагмой, одновременно охлаждая и наружную поверхность.

Внутренняя вставка образует прочную часть турбины от входного патрубка до лопаток: зазор между вставкой и наружным корпусом заполнен тепловой изоляцией.

Турбогруппа имеет кольцевой прилив, к которому крепятся корпус среднего подшипника и два сегмента, соединяющих объемные детали компрессора и турбины.

Диффузор выполнен сварным и имеет наружную тепловую изоляцию. Выходная часть диффузора раздвоена для установки корпуса заднего подшипника турбины на фундаментную раму и заканчивается двумя фланцами, к которым присоединяются выходные патрубки. Нижняя часть корпуса переднего блока отлита заодно с всасывающим патрубком корпуса компрессора.

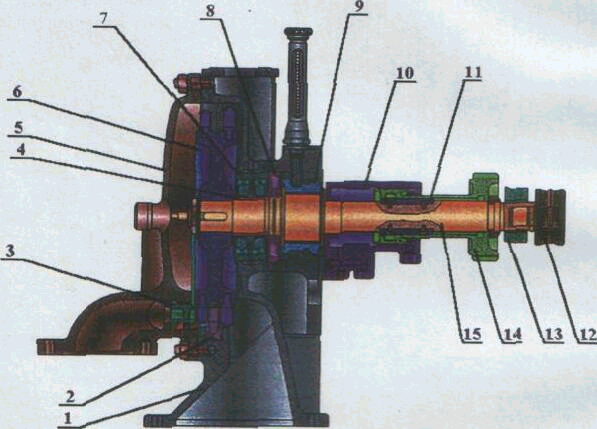

Турбодетандер (рисунок 5) предназначен для запуска агрегата. Он раскручивает вал турбокомпрессора до скорости вращения, при которой турбина высокого давления начинает самостоятельно вращать компрессор. Рабочим телом для турбодетандера служит сжатый природный газ.

Отключение и подключение турбодетандера к валу турбокомпрессора производится с помощью расцепного устройства 14.

Корпус турбодетандера 1 выполнен с горизонтальным разъемом и имеет вертикальный фланец, которым крепится к корпусу переднего блока. Центровка турбодетандера произведена при помощи бурта и штифтов. К передней части корпуса прикреплена крышка турбодетандера 5, в которой выполнен входной патрубок и камера для подвода газа к соплам. Выхлопной патрубок выполнен в нижней части корпуса.

В крышке и корпусе турбодетандера установлены: сегмент сопел 3, сегмент направляющих лопаток 2, угольное уплотнение 7, маслозащитное кольцо 8 и опорно-упорный вкладыш 9. Сопловый аппарат установлен в нижней части крышки корпуса. Направляющий аппарат состоит из лопаток, укрепленных в сегменте при помощи зубчиковых хвостов. Сегмент с направляющими лопатками 2 установлен в нижней половине корпуса и крепится к нему штифтом.

Ротор турбодетандера состоит из вала 15 и посаженного на него диска 6 с двумя рядами рабочих лопаток. На валу укреплены втулки угольного уплотнения 7 и расцепная шестерня 14. Ротор вращается в двух вкладышах: опорно-упорном 9 и опорном 13. Опорно-упорный вкладыш установлен в корпусе турбодетандера. Опорный вкладыш 13 установлен в консольном приливе внутри корпуса переднего блока.

1 - корпус турбодетандера, 2 - сегмент направляющих лопаток, 3 - сегмент сопел, 4 - втулка уплотнения, 5 - крышка турбодетандера, 6 - диск в сборе, 7 - угольное уплотнение, 8 - кольцо маслозащитное, 9 - вкладыш опорно-упорный, 10 - корпус сервомотора, 11 - шпонка призматическая, 12 - автомат безопасности, 13 - опорный вкладыш, 14 - шестерня расцепная, 15 - вал

Рисунок 5 – Турбодетандер

Для предотвращения утечки газа из турбодетандера установлено угольное уплотнение 7. Оно состоит из корпуса уплотнения, в котором установлены угольные кольца из 2-х половин, прижимаемые пружинами к гребням внутри посаженного на вал турбодетандера. Просочившийся через уплотнения газ отсасывается эжектором. Замер скорости вращения ротора турбодетандера при наладке может осуществляться ручным тахометром, для чего надо отвернуть гайку в центральной части крышки турбодетандера.

Корпус и крышка подшипника силового ротора – выполнены из стали. В корпусе подшипника установлены опорно-упорный вкладыш, насос-импеллер, масляный выключатель автомата безопасности, реле осевого сдвига, датчик электротахометра, переднее и заднее маслозащитные кольца.

Статор компрессора состоит из двенадцати ступеней; первая - входной направляющий аппарат, затем идет десять - промежуточного направляющего аппарата, последняя - спрямляющий аппарат. Направляющие лопатки установлены в кольцевые проточки корпуса компрессора.