Файл: Содержание 3 1 Описание конструкции и работы привода механизма 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 35

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Описание конструкции и работы привода механизма

2 Кинематический и энергетический расчет приводной станции. Ориентировочный расчет валов

2.2 Расчет параметров на всех валах

3 Расчет зубчатой передачи редуктора

4 Выбор конструкции и определение параметров цилиндрического колеса

5 Конструирование корпуса редуктора. Конструирование валов и подшипниковых узлов

6 Подбор и проверочный расчет подшипников

6.1 Расчет подшипников ведущего вала

6.2 Расчет подшипников ведомого вала

7 Расчет соединений «вал-ступица» с подбором посадок

8 Выбор и проверочный расчет муфты

9 Выбор способа смазки и смазочных материалов передач и подшипников

Толщина стенок корпуса и крышки.

Принимается 8 мм

Принимается 8 ммТолщина поясов корпуса и крышки.

нижнего пояса

Принимается р=21 мм.

Принимается р=21 мм.Диаметры болтов:

– фундаментных

Принимается болты М16,

– крепящих крышку корпуса у подшипников

Принимается болты М12.

– соединяющих крышку с корпусом

Принимается болты М8.

Диаметр штифта

.

.При проектном расчете валов определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по пониженным допускаемым напряжениям:

, (5.1)

, (5.1)где Т – крутящий момент на валу, Н∙мм;

- допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.Для определения диаметра выходных концов валов принимаем

.

.Диаметр выходного конца быстроходного вала:

.

. Принимаем

Диаметр вала под подшипники

.

.Принимаем

Диаметр вала под манжету

Принимаем

Диаметр выходного конца тихоходного вала:

.

. Принимаем

Диаметр вала под подшипники

Принимаем

Диаметр вала под колесо

Принимаем

Диаметр вала под манжету

Принимаем

.

.На входной и выходной валы редуктора устанавливаем шариковые радиальные подшипники. Основные размеры и характеристики представлены в таблице 5.1.

Таблица 5.1 – Характеристики подшипников

| Условное обозначение подшипника | d | D | B | Грузоподъемность, кН | |||

| Размеры, мм | С | С0 | |||||

| 207 | 35 | 72 | 17 | 35,1 | 17,8 | ||

| 210 | 50 | 90 | 20 | 43,2 | 27 | ||

6 Подбор и проверочный расчет подшипников

6.1 Расчет подшипников ведущего вала

Из конструктивных соображений выбирается подшипник 207.

| Подшипник | d, мм | D, мм | C, Н |

| 207 | 35 | 72 | 35100 |

6.2 Расчет подшипников ведомого вала

Из конструктивных соображений выбирается подшипник 210.

| Подшипник | d, мм | D, мм | C, Н |

| 210 | 50 | 90 | 43200 |

7 Расчет соединений «вал-ступица» с подбором посадок

7.1 Методика расчета

Исходные данные: Крутящий момент на ведущем валу Т1=143,25 Нм, крутящий момент на ведомом валу Т2=193,53 Нм.

Для закрепления на валах зубчатого колеса, шкива и муфты применены призматические шпонки, выполненные по ГОСТ 23360 (рисунок 8.1).

Рисунок 7.1 – Шпоночное соединение

Так как высота и ширина призматических шпонок выбираются по стандартам, расчет сводится к проверке размеров по допускаемым напряжениям при принятой длине [2]:

, (7.1)

, (7.1)где T - крутящий момент на валу,

;

;d - диаметр вала, мм;

h - высота шпонки, мм;

t1 - заглубление шпонки в валу, мм;

l – полная длина шпонки, мм;

b- ширина шпонки, мм.

7.2 Шпонка под колесом

Для заданного диаметра вала (

) выбираем сечение призматической шпонки

) выбираем сечение призматической шпонки  ,

,  [5].

[5].Длина шпонки

Принимаем

.

. .

. , что меньше предельно допустимых

, что меньше предельно допустимых

Принимается шпонка 161056 ГОСТ 23360.

7.3 Шпонка под муфтой

Для заданного диаметра вала (

) выбираем сечение призматической шпонки

) выбираем сечение призматической шпонки  ,

,  [5].

[5]. Длина шпонки

Принимаем

.

. .

. , что меньше предельно допустимых

, что меньше предельно допустимых

Принимается шпонка 12856 ГОСТ 23360.

7.4 Подбор посадок

Назначаем посадки основных деталей редуктора:

– зубчатого колеса на вал Н7/p6 [5];

– муфты и шкива на валы редуктора H7/k6 [5];

– фланцев в корпус H7/d9 [5];

– шпонки в вал P9/h9 [5];

– шпонки в ступицу P9/h9 [5].

Шейки валов под подшипники выполняем с отклонением вала k6 [5], отклонения отверстий в корпусе под наружные кольца подшипников Н7 [5].

Отклонения вала в месте соприкосновения с манжетой по h8 [5].

8 Выбор и проверочный расчет муфты

Исходные данные: Крутящий момент на ведомом валу Т2=193,53 Нм, диаметр вала под муфтой d2=40 мм.

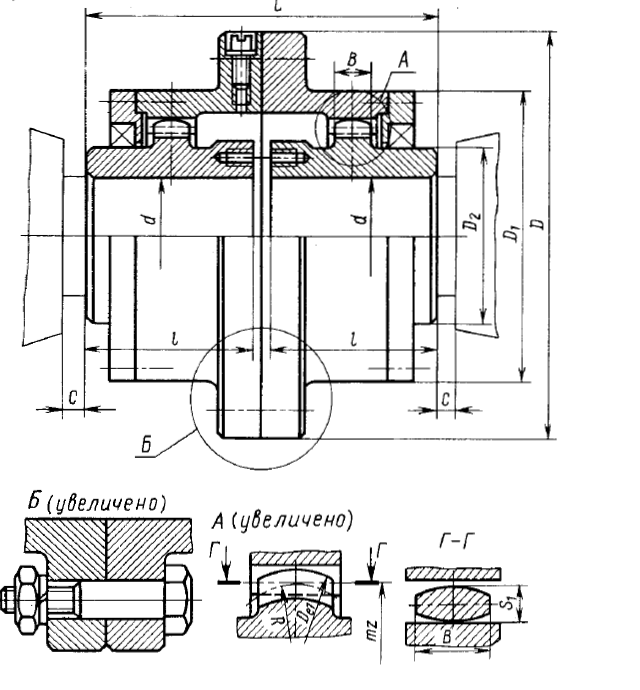

Зубчатые муфты (рисунок 8.1) применяются для соединения валов, нагруженных большими крутящими моментами при различной комбинации радиальных, угловых и осевых смещений.

Рисунок 8.1 – Зубчатая компенсирующая муфта

Зубчатая муфта выбирается по ГОСТ 5006 по крутящему моменту на выходном валу редуктора

[5].

[5]. Принимается муфта 1000-40-1 ГОСТ 5006.

Диаметр отверстия в муфте для установки вала d=40 мм.

Проверка муфты производится по напряжениям смятия рабочих поверхностей зубьев [2].

, (8.1)

, (8.1)где К=1,3 - коэффициент режима работы для неравномерно нагруженных механизмов [2];

- модуль зацепления;

- модуль зацепления;  - число зубьев;

- число зубьев;  -длина зуба [5].

-длина зуба [5].

, что меньше предельно допустимых

, что меньше предельно допустимых  .

. 9 Выбор способа смазки и смазочных материалов передач и подшипников

Смазывание зубчатого зацепления производится маслом, заливаемым внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 25…30 мм. Смазывание подшипников осуществляется жидким маслом путем разбрызгивания. Объем масла определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности:

, принимаем

, принимаем

.

Для смазывания принимается масло индустриальное И-70А ГОСТ 20799.

Для контроля уровня смазки предусмотрена установка маслоуказателя.

Высота масла Hм=(0,2…0,3)da2=(0,2…0,3)x124=24,8…37,2 мм.

Принимаем конструктивно Hм=36 мм.

Смазка подшипников осуществляется пластичными маслами марки ЦИАТИМ-221 ГОСТ 9494. Для предотвращения вымывания пластичной смазки подшипниковые камеры закрываются мазеудерживающими кольцами.

Заключение

В курсовой работе был спроектирован редуктор к горизонтальному ленточному транспортеру.

Были рассчитаны элементы и детали редуктора. На листах формата А1 и А3 выполнены чертежи привода, редуктора, тихоходного вала и зубчатого колеса.

Список использованных источников

-

Кузьмин, А.В. Курсовое проектирование деталей машин, часть 1 / А.В.Кузьмин, Н.Н.Макейчик, В.Ф. Калачёв. – Мн.: Высшая школа, 1982. – 412 с. -

Кузьмин, А.В. Курсовое проектирование деталей машин, часть 2 / А.В.Кузьмин, Н.Н.Макейчик, В.Ф. Калачёв. – Мн.: Высшая школа, 1982. – 430 с. -

Иванов, М.Н. Детали машин / М.Н.Иванов. – М.: Высшая школа, 1991. – 480 с. -

Кузьмин, А.В. Расчёты деталей машин / А.В. Кузьмин, И.М. Чернин, Б.С. Козинцов. - Мн.: Высшая школа, 1986. – 386 с. -

Курмаз, Л.В. Детали машин, проектирование / Л.В. Курмаз, А.Т. Скойбеда. – Мн.: УП «Технопринт», 2001. – 310 с. -

Дунаев, П.Ф. Детали машин. Курсовое проектирование: Учебное пособие для машиностроительных специальностей техникумов / Дунаев П.Ф. Леликов О.П. – М.: Высшая школа, 1984. – 295 с. -

Подскребко, М.Д. Задания и методические указания к курсовому проекту по деталям машин/ М.Д. Подскребко - Мн.: Ротапринт БАТУ, 1993. – 116 с. -

Агейчик, В.А. Детали машин и основы конструирования. Часть 1: методическое пособие по выполнению курсового проекта / В.А. Агейчик и др. – Мн.: БГАТУ, Кафедра сопротивления материалов и деталей машин, 2007. – 197 с. -

Дунаев, П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев – М.: Высшая школа, 1978. – 315 с. -

Чернавский, С.А. Курсовое проектирование деталей машин / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 1988. – 345 с.